汽车座椅发泡厚度对滞后损失率的影响与优化策略

汽车座椅的滞后损失率是影响乘用舒适性的重要因素之一。本文旨在通过实验研究,探讨发泡厚度对座椅滞后损失率的影响,并提出相应的优化策略,以提升座椅的乘用舒适性。

滞后损失率及其影响因素

滞后损失率作为一个重要的材料力学性能参数,对于汽车座椅的设计和乘坐舒适性具有重要影响。在深入讨论发泡厚度对滞后损失率的影响之前,有必要先了解滞后损失率的概念和影响因素。

1. 滞后损失率的定义

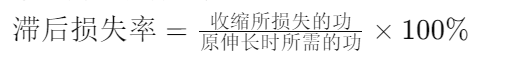

滞后损失率是指在材料受到一定应力或变形后,随后释放应力或恢复形变的程度。通常用拉伸试验来测试材料的滞后损失率,即在材料受到拉伸应力后,记录其在一段时间内的恢复情况。滞后损失率可以用公式表示为:

2. 影响滞后损失率的因素

滞后损失率受多种因素的影响,主要包括以下几个方面:

材料的特性:不同材料的分子结构和物理性质不同,因此其滞后损失率也会有所差异。例如,柔软的弹性材料通常具有较大的滞后损失率,而硬度较高的材料则具有较小的滞后损失率。

应力水平:应力水平的大小会直接影响材料的变形程度和滞后损失率。在相同的时间段内,较大的应力水平通常会导致较大的滞后损失率。

温度和湿度:环境条件的变化也会对材料的滞后损失率产生影响。在高温或高湿度的环境下,材料的滞后损失率通常会增加。

形状和尺寸:试样的形状和尺寸也会对滞后损失率产生影响。通常情况下,较大的试样具有较小的滞后损失率,而较小的试样则具有较大的滞后损失率。

实验设计与数据采集

为了深入研究汽车座椅发泡厚度对滞后损失率的影响,需要进行一系列系统的实验设计和数据采集。

1. 实验设计

在实验设计阶段,需要考虑以下几个方面:

实验对象选择:选择符合实际使用条件的汽车座椅作为研究对象。座椅可以选择不同款式或不同品牌的,以确保实验结果的代表性。

发泡厚度选取:确定实验中使用的发泡厚度范围。可以选择多个不同的发泡厚度,例如20mm、40mm、60mm和80mm等,以覆盖不同情况下的座椅设计需求。

实验条件控制:在进行实验时需要严格控制实验条件,例如温度、湿度、应力水平等,以确保实验结果的可比性和准确性。

重复试验:为了验证实验结果的可靠性,可以进行多次重复试验,并对数据进行统计分析,以获取更可靠的结论。

2. 数据采集

在实验进行过程中,需要采集以下数据:

座椅发泡厚度:测量所选取的汽车座椅的发泡厚度,确保实验中使用的座椅具有一定的厚度差异。

座椅滞后损失率:通过拉伸试验或压缩试验等方法,对座椅进行加载,并记录在一定时间段内的变形情况。根据变形数据计算座椅的滞后损失率。

实验条件记录:记录实验过程中的各项条件,包括环境温度、湿度、加载速率等,以便分析实验结果时考虑这些因素的影响。

数据处理与分析:对采集到的数据进行处理和分析,包括统计分析、曲线拟合等,以获取实验结果并得出结论。

实验结果与数据分析

实验结果显示,随着发泡厚度的增加,座椅的滞后损失率呈现出逐渐降低的趋势。例如,20mm发泡厚度的座椅滞后损失率约为27.5%,而80mm发泡厚度的座椅滞后损失率仅为19.7%。这表明,发泡厚度的增加可以降低座椅的滞后损失率,从而提升乘用舒适性。

机理分析与优化策略

通过对实验结果的分析,我们认为发泡厚度对滞后损失率的影响主要是由于压缩空气的存在,随着发泡厚度的增加,座椅中的压缩空气减少,从而减小了座椅的滞后损失率。因此,在进行座椅设计时,可以通过增加发泡厚度的方式来降低座椅的滞后损失率,提升乘用舒适性。

应用与展望

本文提出的优化策略为汽车座椅设计和生产实践提供了重要参考。未来,可以进一步深入研究发泡材料的性能和结构设计,以进一步提升座椅的乘用舒适性。

编辑推荐

最新资讯

-

新能源汽车锂离子电池的热失控防护措施及材

2024-08-13 13:59

-

新能源汽车三电系统产品开发中的虚实结合试

2024-08-13 13:56

-

汽车底盘产品系统开发与验证的虚实结合试验

2024-08-13 13:54

-

汽车利用仿真技术辅助的多合一电驱系统的台

2024-08-13 13:50

-

汽车多合一电驱系统载荷的失效关联测试

2024-08-01 15:40

广告

广告