面向工业生产的100%全检测方法

对于变速箱,电驱总成,车桥以及所有其他包含齿轮副的机器,对其单个齿轮或齿轮副的高度精确测量,保障了产品总成的生产质量。 Discom测量分析系统,包含TAC角加速度传感器和TasAlyser分析软件,面向工业生产需求,提供了多种测试方法。 按照齿轮测试的应用场合区分,包括单面啮合single-flank分析、双面啮合double-flank分析、或者传动误差TE分析等。

故障根本原因描述

典型齿轮故障包括:

- 损伤

- 表面粗糙度

- 表面波纹度和“鬼阶”

- 齿面接触偏差

- 节距错误

- 偏心

- 失圆

Discom分析方法能够区分这些缺陷,并且提供清晰的根本原因描述。

测量

Discom测试系统能够可靠地检测齿轮制造缺陷 – 应用在单面啮合和双面啮合测试中:

双面啮合测试

在双面啮合测试工艺中,master主齿轮与被测齿轮充分接触并扫描齿面。Discom系统快速、可靠地检测物理损坏和齿面损伤。通常与齿轮几何参数测量结合使用。

单面啮合测试

在单面啮合测试工艺中,被测齿轮与master主齿轮或者常规产品齿轮进行对啮合测试。TAC扭振传感器能够可靠地检测齿面波纹度,径向偏差,齿面接触错误和损伤,最高转速可达10,000转/分。

传动误差/动态齿隙测量

在master主齿轮轴和被测齿轮轴上安装的两个高精度角度编码器,用于测量齿轮副转角误差。基于实际与理想转角之间偏差的分析,Discom系统计算出被测齿轮的特征几何值。转角误差分析,与单面啮合测试和TAC扭振传感器组合使用。

生产统计分析

Discom WebPal生产统计分析软件,可以帮助用户跟踪趋势,并及早发现潜在问题趋势,从而阻止其发展成为真正问题。

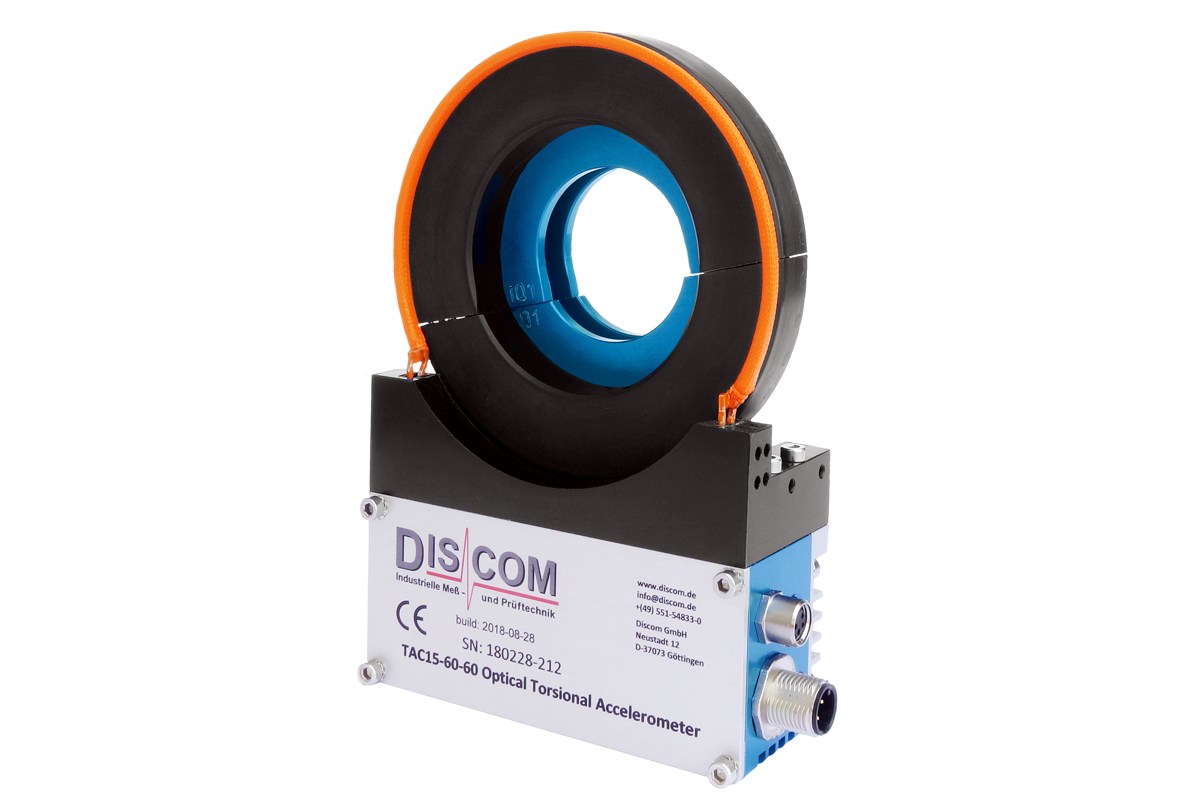

扭振传感器

安装在齿轮啮合仪上TAC扭振传感器,是测试旋转齿轮副的理想解决方案。它直接安装在齿轮驱动轴并测量其动态扭振。TAC采集的扭振信号,能够直接反映齿轮损坏,齿面损伤或者几何尺寸错误等问题。该传感器能够可靠地确定转角相关故障。

该传感器内置两路加速度传感器,能够消除外界振动和加速度(重力方向)的影响。齿轮副固定中心距并加载测试。目标是发现所有齿形误差,以及可能导致齿轮异响的根源。

传感器采用独立电源供电,并使用数字光纤传输信号,抗电磁干扰能力强。

您的获益

准确描述齿轮加工故障

- 全面的质量测试

- 准确确定制造缺陷

- 可靠:符合DIN 3960测试规范

- 传感器直接集成在齿轮啮合仪中

- TasAlyser 丰富强大的计算分析能力

- 测量数据的深度扩展分析可能

您的优势

提高竞争力

- 更高的制造质量

- 减少返修

- 避免抱怨

- 优化齿轮加工过程成本

- 提升市场竞争力