中汽学会青委会【委员观点】汪俊君:车用汽油机技术发展趋势

第一期【委员观点】嘉宾:中汽学会青委会副主任、东风汽车集团有限公司技术中心动力总成开发部副部长汪俊君。

摘要

随着发展中国家经济崛起,今后较长时期内全球汽车需求仍将保持一定增长势头, 2017年全球乘用车销量首次突破9000万辆。由巨大的汽车保有量和增长量带来的能源危机和环境问题将愈发突出。2012年我国颁布《节能与新能源汽车产业发展规划(2012-2020)》,规划中将纯电动化作为汽车工业转型的主要战略取向,强调加强推广普及非插电混合动力汽车和高效节能内燃机乘用车,并要求到2020年当年生产乘用车平均油耗量降至5.0L/百公里,节能型乘用车油耗量降至4.5L/百公里以下[1-2]。因此,“高效、环保”将成为车用汽油机主要发展趋势。[1]

本文重点围绕车用汽油机燃烧热效率低的问题,基于等容加热循环热效率基本理论公式,分析了提升汽油机燃烧热效率的基本方向,梳理总结了汽油机热效率提升的具体实现技术途径,并分析了传统车用汽油机和新能源汽油机的技术特点及发展趋势。

2、提升热效率的基本方法

通常以有效热效率作为发动机热效率评价指标,而有效热效率等于机械效率和指示热效率之积,即:

由式(1)、(3)可知,在发动机附属设备和摩擦属性不变的前提下,则可以通过减小泵气损失Wmp来提升发动机有效热效率ηe。一般汽油机通过调节节气门开度实现负荷调节,但在部分负荷下节气门非完全开启,活塞下行过程中气缸及进气道内形成较大负压,且在节气门打开的缝隙处存在较强的空气摩擦,由此造成的的泵气损失大大降低了热效率 [3]。

综上,提升汽油机燃烧热效率的基本理论方向是提高压缩比、提高比热容比、降低泵气损失。

3、提升热效率提升的技术途径

基于前文所述提升汽油机燃烧热效率的基本理论方向,增压小型化、分层稀燃、均质当量缸内直喷、HCCI和可变压缩比等燃烧控制技术相继出现,辅以EGR、VVT/VVL等外围辅助技术,是实现汽油机燃烧热效率提升的主要技术途径。

3.1 汽油机增压小型化

相比于大排量自然吸气发动机,增压小型化的目的在于保持功率和扭矩输出相当的前提下,提高升功率,使发动机搭载整车后的常用工况点向高负荷区域移动,减小泵气损失的同时还可提升燃烧等容度[4],因此,增压小型化可有效提高汽油机热效率。但增压小型化汽油机在低速大负荷下存在爆震问题,这一定程度上限制了增压小型化对热效率的提升,因此,增压小型化汽油机搭载控制爆震相关技术具有较大的热效率提升潜力。

3.2 分层稀燃技术

分层稀燃的主要思想是在火花塞附近形成较高浓度混合燃气,保证稳定可靠着火,而在燃烧室其他空间形成浓度递减的稀混合气,浓度的分层,使燃烧速度增加,提高热效率。此外,缸内平均混合燃气处于较稀水平,使比热容比提高的同时,允许加大节气门开度,有效降低泵气损失,进一步提升热效率。

通常实现分层稀燃需要采用缸内直喷(GDI Gasoline direct injection)燃油喷射方式,1996年三菱发布第一台GDI发动机实现了分层稀燃,节油效果达到20%~25%[5]。但由于分层稀燃GDI的NOx排放超标、对燃油硫含量要求高等问题,限制了其推广应用。

3.3均质当量比缸内直喷

以分层稀燃为主要技术特点的GDI发动机称为第一代GDI发动机,而均质当量比GDI则为第二代GDI发动机,其主要特点是采用均质混合气当量比燃烧,大大改善NOx排放性能。均质当量比GDI虽然舍弃了分层稀燃技术,采用均质当量燃烧方式,但缸内直喷燃油蒸发吸收热量,使得均质当量比GDI保留了高压缩比特点,再进一步结合进气增压、EGR和高压燃油喷射等技术,仍有助于明显提高热效率[6-7]。缸内直喷技术除允许高压缩比外,还使得燃油喷射更加精确,增加了燃烧控制的自由度,兴起于欧洲的均质当量GDI汽油机已成为目前车用汽油机主流。

3.4 HCCI燃烧

均质压燃HCCI(Homogeneous Charge Compression Ignition)兼具了汽油机均质燃烧和柴油机的压燃点燃的优点,但又与点燃和压燃燃烧模式有本质区别,HCCI核心思想是较稀的均质混合气被活塞压缩,压缩过程中缸内温度分布均匀,多点同时自燃快速放热,如下图1所示[8]。HCCI燃烧模式的优点包括低NOx排放和高热效率两个方面:第一,得益于多点着火,HCCI不存在温度较高的火焰前锋面,因此,NOx排放减少;第二,HCCI燃烧模式时,允许较高的压缩比,多点着火燃烧速度较快使得等容度提高,且较稀的均质混合气实现了低温燃烧,降低了热量损失[9]。综上, HCCI发动机达到了较高热效率水平。

Fig.1 Schematic diagram of HCCI

(1)稳定运行负荷范围较窄

(2)冷启动能力较差

3.5 可变压缩比

压缩比对热效率的影响趋势如图2所示[11],但汽油机满负荷时,受到爆震和机械负荷的限制,压缩比不能过高,而在中低负荷时,机械负荷和爆震倾向均较小,为提高热效率,需要采用高压缩比,因此,传统汽油机在确定几何压缩比时,通常选择折中值,这择必然会牺牲发动机的部分热效率。可变压缩比技术解决了这一问题,其基本理念是根据负荷变化实时调整压缩比,在部分负荷下,采用高压缩比,提升热效率,在高负荷下,采用低压缩比,有效控制爆震。

迄今出现的可变压缩比系统主要通过可变燃烧室、可变活塞、可变连杆等几何结构的可变性设计,实现几何压缩比的调整[12-13]。丰田、萨博、日产等主机厂均通过不同的设计方案验证了可变压缩比技术在提升热效率和动力性方面的的可行性,但通过改变几何结构实现可变压缩比使发动机整体结构更加复杂,导致可靠性下降、成本增加等问题,使得可变压缩比的推广受到限制。

3.6 EGR技术

EGR源于柴油机,其主要原理是通过EGR阀控制排气重新导入进气歧管再度燃烧,控制燃烧室内温度,进而降低NOx排放。在汽油机上,EGR技术除降低NOx排放外,还有助于抑制爆震和提升热效率[14],Alger等人对EGR在汽油机上的应用研究表明,部分负荷工况下,EGR可以减小泵气损失,高负荷工况下,EGR避免了燃油加浓,降低了燃烧温度,一定程度抑制了爆震,且降低了传热损失和排气损失[15]。

3.7 可变气门相位(VVT)和可变气门升程(VVL)

VVT和VVL技术对提升发动机热效率的贡献包括两方面:第一,VVT和VVL技术应用中,通过调整气门升程和气门开闭时刻实现负荷调整,而非通过节气门开度调整负荷,减小了部分负荷下节气门不完全开启造成的泵气损失;第二,VVT系统可以控制进排气门提前或延迟开闭,实现膨胀比大于有效压缩比的米勒循环,如图3所示[16],抑制爆震的同时,也提高了提升发动机热效率。

以上所述提升汽油机热效率的技术途径均具有各自优劣势,在实际汽油机开发过程中通常需搭配其他技术,才能发挥最佳的效率提升效果。

4、传统内燃机发展趋势

受能源供给和环保问题压力,各国相继出台更为严格的能耗和排放法规。以上两主要因素使得“全工况更高效、更环保”成为传统车用内燃机的技术发展趋势,以马自达SPCCI和日产VCR燃烧控制技术为代表。

4.1 马自达SPCCI

基于高热效率的HCCI燃烧技术,马自达开发了SPCCI技术,应用于第二代创驰蓝天SKYACTIV-X发动机,压缩比达到18:1,燃油喷射压力1000Bar,热效率50%。 SKYACTIV-X发动机实际包含了SI和SPCCI两种模式,在两端的冷启动和高负荷工况下采用SI模式,中间工况则采用SPCCI模式,实现了更广负荷范围内的平稳运行。

(1)SPCCI模式

HCCI发动机的压燃着火受到进气温度、燃料当量比、转速等诸多因素影响,使得着火难以控制。马自达SPCCI技术中,将火花塞作为着火辅助,当活塞运行至接近压缩上止点时,火花塞点燃部分混合气,被点燃的油气形成迅速膨胀的火球,进一步压缩缸内未燃气体,从而保证了着火相位的可控性和低负荷下着火的稳定性。此外, SKYACTIV-X发动机还配备了EGR、进气加热、机械增压等技术作为辅助,使得SPCCI模式的稳定运行范围扩展到了1000-4000rpm范围区间[17]。

(2)SI模式

受HCCI技术固有的冷启动困难和高负荷爆震的制约,SKYACTIV-X发动机在这些工况采用传统SI模式,通过ECU控制喷油和点火策略,实现SI模式和SPCCI模式的切换,保证冷启动能力和高负荷高转速特性的延续。

4.2 日产VCR发动机

2005年日产首次发布其可变压缩比技术VCR(Variable Compression Ratio),并在2016年8月宣布量产名为VT-C的2.0T VCR机型,搭载于英菲尼迪QX50。该机型最大功率200kW,最大扭矩390Nm,与英菲尼迪目前在用3.5L发动机动力数据相当,但油耗下降27%左右,由此可见VCR技术在兼顾经济型和动力性方面的明显优势。

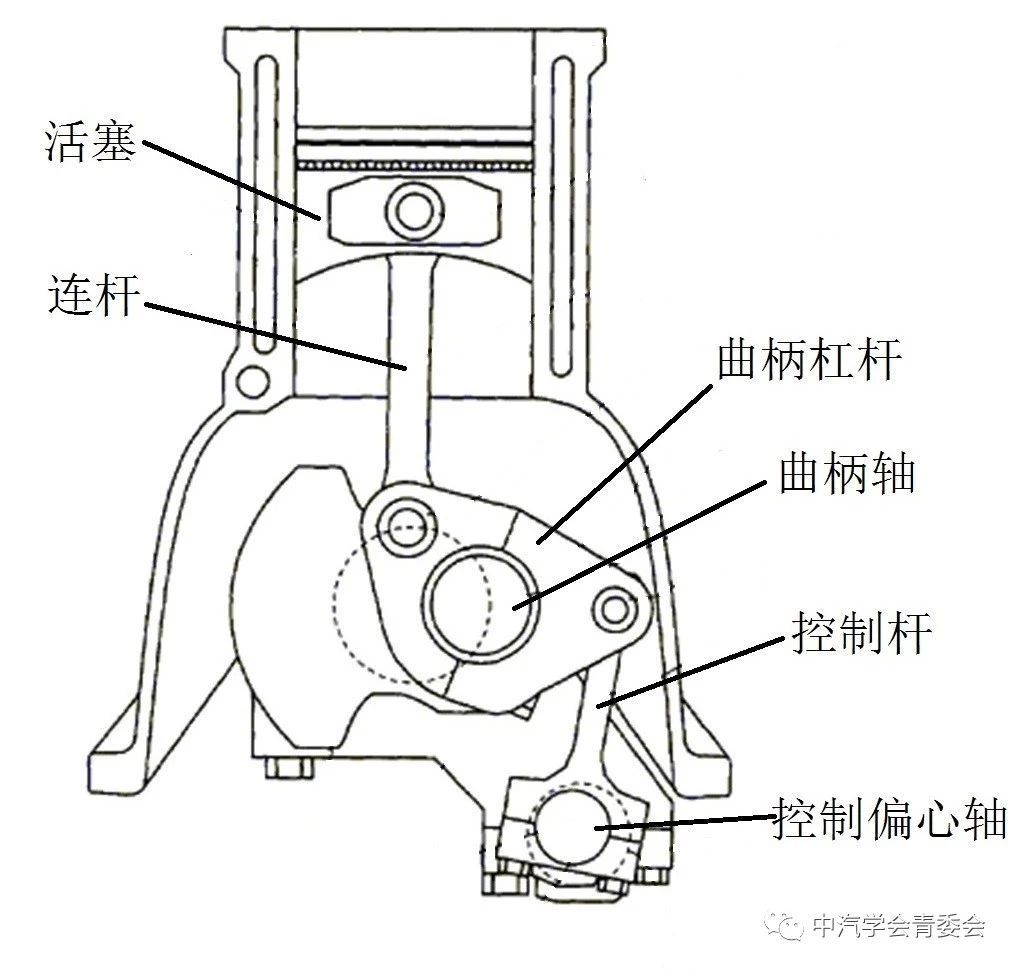

日产VCR技术通过一套多连杆机构实现,其工作原理如下图所示:曲柄杠杆中部与曲柄轴相连,杠杆两端分别连接连杆和控制杆,控制杆下端与控制偏心轴相连,在缸体外设有控制电机用以驱动控制偏心轴转动,控制偏心轴转动使控制杆上下运动,再经杠杆驱动连杆运动,进而调整压缩上止点活塞的位置,实现压缩比的调整。

ECU可根据实际工况需求,通过这套多连杆机构实现8-14区间内压缩比的无级调整,在部分负荷下,调整活塞相对下移,通过提高活塞行程来提高压缩比,进而达到高效率的目的;在高负荷下,调整活塞相对上行,通过缩短活塞行程降低压缩比,进而达到更高动力输出的目的。

5、新能源车用内燃机发展趋势

新能源油电混合动力分为串联式、并联式和混联式三种。串联式中发动机只用作发电,靠电机驱动车辆,发动机工况与行驶需求解耦,因此,可将发动机工况设定在最高效率点;并联式中传统发动机驱动系统和电驱动系统被整合,可以纯电驱动或油电共同驱动,其最大特点是两套系统需要单独加油和充电,能量来源互不相干;混联式通过行星轮式结构将发动机驱动系统和电机驱动系统结合在一起,启动或较低负荷时可单独依靠电机系统驱动,高负荷时也可依靠电机和发动机共同驱动,兼顾了动力性和经济性,而且在单独依靠电机系统驱动工况下,可依靠减速、制动等工况为电池充电。

从以上混动系统技术特点看,新能源内燃机将逐渐转变角色,由传统的直接且唯一的动力输出源转变为电机驱动的辅助动力输出源,甚至仅做发电用而不直接参与动力输出。因此,新能源内燃机对动力性要求降低,工况将变得简单,部分工况下更高的热效率将成为新能源内燃机的发展趋势。以丰田THS和日产e-Power混动系统为代表。

5.1 丰田THS混合动力发动机

丰田THS(Toyota Hybrid Systerm)属混联式混动系统,通过行星轮实现发动机与电机动力的耦合。当汽车运行在低转速范围内时,可以仅依靠低速大扭矩的电动机驱动汽车,而当汽车在更高的速度范围内运行时,可以由高效率的发动机来驱动,保证动力系统在最佳的节能效率运行。THS系统搭载了Dynamic Force系列发动机,以该系列最新推出的 2.0L发动机为例,其包含传统车用型和混动动力车用型两款,主要参数如表1所示[18]。

相比于传统车用型,混合动力车用型发动机本身动力输出稍有下降,但丰田为之匹配了可以提供145.3KW和202Nm的驱动电机,依然可以保证THS系统的动力输出。Dynamic Force系列混动发动机缸径行程比1:1.2,压缩比14:1,且通过高滚流比进气道设计、VVT、电子水泵、冷却EGR等技术手段,实现了41%的高热效率。

表1 丰田传统车用和混合动力车用发动机对比

日产 “e-Power”属串联式动力系统,该系统采用了电池组和1.2L三缸汽油机的组合,只有电动机直接输出动力,发动机仅作发电用。系统工作模式分为一下4种[19]:

日产并未为e-Power系统重新开发新发动机,而是由日产现有HR12DE机型升级而来,由于E-Power系统中发动机仅作发电用,因此发动机被设定在恒定转速2500rpm,在此工况下该三缸机热效率和NVH水平达到最优平衡。

表3 e-Power发动机和传统发动机比较

6、结语

参考文献

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告