1前言

带传动一体化起动/发电机(BSG)轿车属于弱混合动力电动汽车,采用皮带驱动一体化起动/发电机技术,能够有效降低油耗和改善排放。此种车辆结构较传统车型改动小,控制简单、成本低,容易实现产业化。本文结合BSG混合动力轿车的实际开发过程,对其动力系统参数进行了设计,并对轿车在BSG电机参与工作和不参与工作两种状态下的动力性、燃油经济性和排放性能进行了对比试验,为BSG混合动力轿车的产业化提供了依据。

2 BSG混合动力轿车结构及工作原理

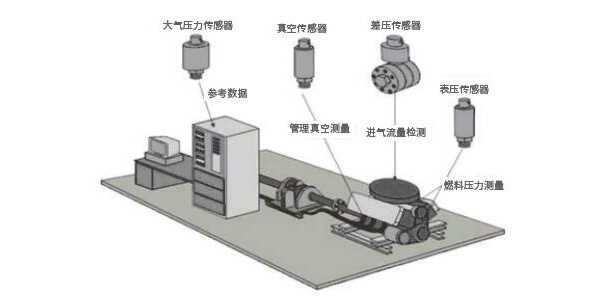

BSG混合动力轿车动力系统结构如图l所示,在发动机前端用皮带传动机构将一体化起动/发电机与发动机连接,取代了发动机原有的发电机,从而实现了混合动力系统的一体化。该混合动力系统保留了传统轿车上的12 V起动电动机,以保证电池电量过低时发动机能正常起动。

BSG混合动力轿车要在保证汽车动力性能的前提下降低汽车燃油消耗量和排放,根据BSG混合动力轿车的结构和工作特性,应取消发动机怠速工况。

BSG轿车有4种基本工作模式:

a.起动工况起动时,BSG电机在短时间内将发动机加速至怠速转速以上,然后汽油机才开始工作。

b.停车工况控制系统自动切断汽油机供油,发动机处于关闭状态。

c.减速工况驾驶员踩下制动踏板,向起动/发电机传送信号,使其将车辆的动能转化为电能并存储起来。

d.正常行驶工况发动机正常工作。

3整车动力系统参数设计

3.1整车参数和设计性能要求

SG混合动力轿车以发动机为主要动力源,电机系统在发动机正常运转情况下不工作。根据现有条件,经计算分析后选择的发动机为某型1.6 L汽油机,其最大功率为77 kW(6 000 r/Inin),最大扭矩为147 N·m(4 300 lI/min)。

3.2BSG电机参数设计

BSG电机一方面作为电动机快速拖动发动机达到怠速以上转速,另一方面作为发电机给蓄电池充电。当发动机处于怠速工况时间较长时,控制系统自动使发动机和BSG电机停止工作;需要起步时,BSG电机快速起动发动机,实现发动机自动起停;正常行驶工况下,BSG电机和常规车用发电机一样由发动机驱动发电,给蓄电池充电。当BSG电机作为电动机实现发动机的高转速起动时,要求电机在较高转速时具有较高的转矩,其功率P需满足起动功率PI和拖动发动机达到怠速以上转速(设计时选定为1 100 r/Inin)时所需功率P2的要求,计算公式为:

本文研究的BSG混合动力轿车整车参数和设计性能要求如表1所示。

3.3发动机参数设计

3.4蓄电池参数设计

动力电池组选用铅酸动力电池。由图2可知,电机励磁电流越大,起动时输出扭矩越大,因此要求蓄电池能够大电流放电。图3为铅酸动力电池输出功率、效率与放电电流的关系图。由图3可知,随着放电电流的增大,蓄电池效率降低,输出功率先增大后减小。为了使蓄电池尽量工作在高效率区域,需要恰当选择蓄电池的放电电流,因此选择合理的蓄电池组母线电压至关重要。

正常行驶工况下,传动系的设计遵循传统车辆传动系的设计方法,但要与混合动力系统相匹配。本文采用机械式手动五挡变速器。经计算得传动系最大传动比为12.06,最小传动比为2.6。在保证BSG混合动力轿车动力性能的条件下,以改善燃油经济性为目标选择主减速器的传动比。图4给出了装有5挡变速器的汽车驱动特性曲线。从图中可以看出通过选择合适的变速器挡位数和各档速比能使动力系统驱动力特性有较好的改善。根据现有条件确定的主减速器速比为3.333,各挡传动比如表2所示。

4试验结果及分析

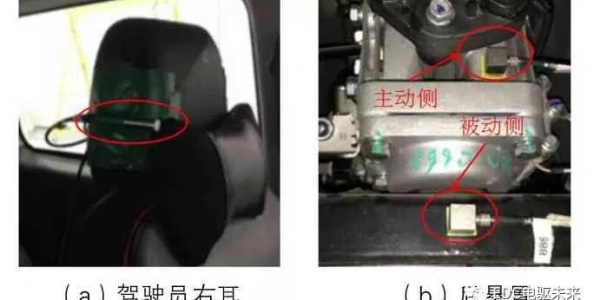

为了验证BSG电机对动力系统的影响及检测所设计BSG混合动力汽车的性能,对轿车在BSG电机不参与工作和参与工作两种状态下,按照国家标准在实际道路上进行动力性能检测试验,并在汽车转鼓试验台上进行燃油消耗量和排放污染物的检测试验。

4.1动力性能试验

根据GB/I'12534—90《汽车道路试验方法通则》对BSG混合动力轿车进行了最高车速和起步连续换挡加速性能(0—100 kn以)试验,试验结果如表3和图5所示。

由表3可知,BSG电机是否参与工作,对BSG混合动力轿车的最高车速没有影响。由图5可知,BSG电机参与工作后,0一100 km/b起步加速时间明显缩短。虽然BSG电机在发动机运转过程中不助力,但在起动时BSG电机快速拖动发动机达到怠速以上转速,使起动时间明显缩短,改善了轿车的起动性能。在起步阶段,BSG电机参与工作时轿车的加速度明显高于BSG电机不参与工作时轿车的加速度;发动机正常运转后,BSG电机不再参与助力,轿车的加速度与BSG电机不参与工作时加速度相同。因此,BSG电机参与工作改善了BSG混合动力轿车的动力性能。

燃油消耗量和排放污染物的检测试验根据GB/r12545—90《汽车燃油消耗量试验方法》和GBll“2—89《轻型汽车排气污染物测量方法》的要求,在转鼓试验台上按照典型循环行驶试验工况模拟实际汽车运行状况进行油耗测量和排放污染物检测。

在燃油消耗量检测试验中,试验车辆质量为1378kg,采用质量式油耗传感器进行油耗检测。在发动机温度达到正常工作范围并稳定后,按NEDC工况连续进行了4次试验,试验结果如表4所列。连续4次试验的燃油消耗量极限值与平均值误差为3.4%。从表4的对比分析可以看出,BSG电机参与工作时,消除了发动机的怠速工况,发动机的燃油经济性得到了提高,CO、HC排放显著降低,NO;的排放也有所降低。汽车排放污染物的测量方法为整车测量法,废气的取样方法采用定容取样法(CVS),CVS系统数据如表5所列。

广告

广告

广告

广告