从一般模态理论的发展来看,为了提取模态模型,显然需要测量频响函数。为了测量响应的特性,有几个可供选择的激励技术。然而,为了获得一组校准的测量函数,需要使用已知的激励力引起系统的响应。这限制了可用于获得频响函数的激励类型。通常,实验模态测试使用两类力函数:锤击激励和激振器激励。虽然还有许多其他类型的激励,但通常它们不能提供一个已知的或可测量到的输入激励力。因此,在这讨论的激励仅限于锤击激励和激振器激励,它们是最常用的激励方法。

那么,锤击法和激振器测试有什么不同之处?

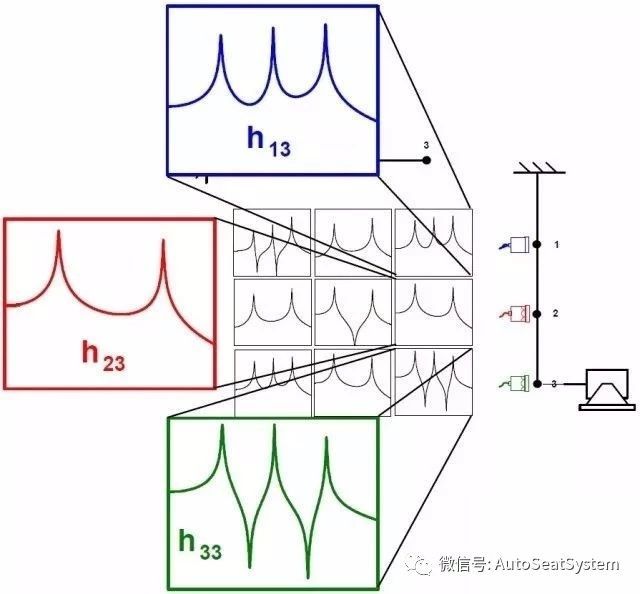

从理论角度讲,频响函数是由激振器测试得到还是由锤击法测试得到,并没有什么本质区别。图1和2给出了由锤击法测试和激振器测试得到的3DOF梁的频响函数。移动力锤测试通常得到频响函数矩阵完整的一行,而激振器测试通常得到频响函数矩阵的一列。因为描述系统的频响函数矩阵是对称的方阵,故互易性是成立的。需要着重注意的是,固定加速度计作为参考点将与频响函数矩阵的一行相关,而固定激励力作为参考点将与频响函数矩阵的一列相关。对于以下所示的例子,频响函数矩阵的第三行与第三列是相同的。

图1 移动力锤测试

图2 激振器测试

理论上讲,激振器测试和锤击法测试没有差异。假如我们能够对结构施加一个纯力,力与结构二者之间没有任何相互作用,并且用一个无质量的传感器测量响应,这样传感器对结构没有任何影响,那么上述描述是正确的。但是如果不是这种情况,结果又将怎样呢?

现在让我们从现实角度出发,考虑实际进行的测试。观点就是在模态测试过程中,激振器和响应传感器通常对结构都有影响。需要记住的主要一项是处于测试下的结构已不再是你最初想获得模态参数的那个结构了。因为在结构上已附加了与数据采集相关的东西:结构悬挂系统、安装的传感器的重量、激振器推力杆/顶杆的潜在刚度影响等等。因此,虽然理论告诉我们,锤击法测试与激振器测试不存在任何差异,但现实中因数据采集方面的原因,二者经常存在差异。

力锤

激振器测试过程中,最明显的差异 是由移动加速度计引起的。加速度计的质量相对于结构的总质量可能非常小,但是它的质量相对于结构不同部件的有效质量可能又非常大。多通道测试系统,这个问题更加突出,为了获得所有的频响函数,许多加速度计在结构上移动。这会是个问题,特别是对于轻质结构。纠正此问题的方法之一是在结构上安装所有的加速度计,即使一次测量只用到少数几个加速度计。另一个方法是在非测量位置上安装与加速度计质量相等的质量哑元,这将能消除移动的质量效应。

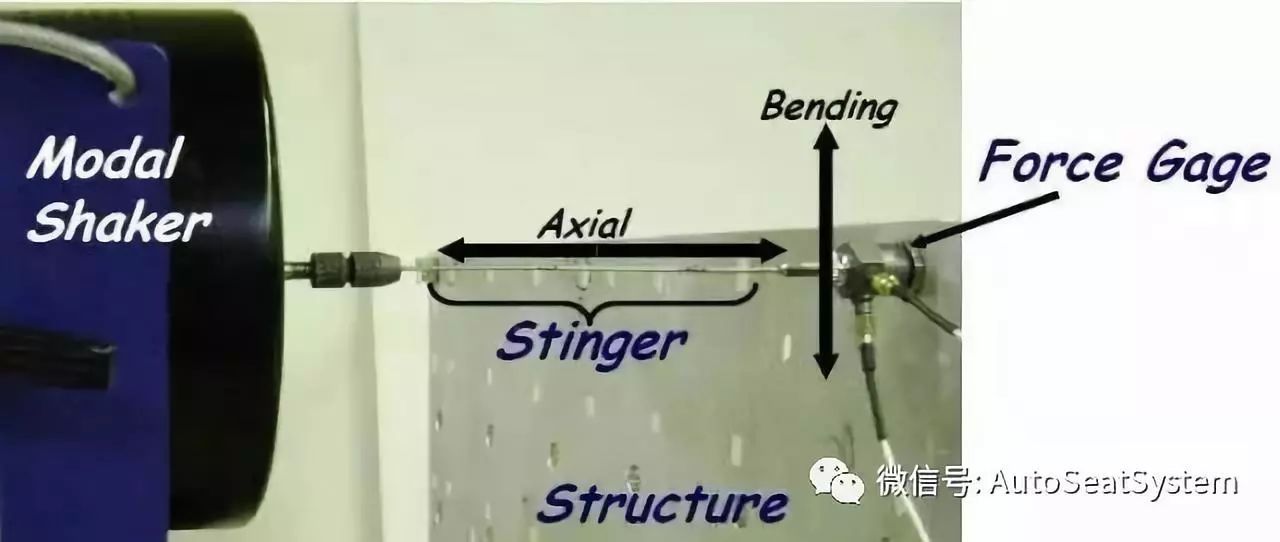

另一个差异在于激振器推力杆带来的影响。结构的模态可能会受到激振器附件的质量和刚度的影响,虽然我们试图将这部分影响减少到最低程度,但是它们仍然存在。激振器推力杆的作用是分离激振器对结构的影响。然而,多数结构,激振器附件的影响仍然显著。因为锤击法测试不会遭遇这些问题,所以可能会得到不同的结果。因此,虽然理论告诉我们激振器测试与锤击法测试二者不存在差异,但一些非常基本的现实因素却会引起了一些差异。

激振器

激励方式选择的一般性原则:

1)线性结构通常选择力锤激励;

2)零部件结构通常选择力锤激励;

3)激振器安装空间不够时,采用力锤激励;

4)大型复杂结构通常采用激振器激励;

5)当结构具有非线性时,只能使用激振器激励;

6)纯模态测试,只能使用激振器激励;

7)结构庞大,单点激励能量不足以充分激起感兴趣的模态时,宜用激振器;

8)结构比较脆弱,不能施加太大的激励时,优先使用激振器激励。

总的说来,相比锤击法而言,激振器安装麻烦,有可能还需要工装,将激振器安装到合适的高度位置,且又不便移动。这是因为激振器还需要功率放大器和信号源等配套设备,安装操作起来较复杂。但是相对于力锤激励而言,激振器激励能量更大、分布更均匀、数据的质量更高,因而,更适用于大型复杂结构。激振器有多种激励信号可供选择,因此,选择合适的激励信号可用于研究结构的非线性特征。

虽然锤击法有诸多缺点,但设备的便携性和简单性使其成为一种有价值的测试技术,主要用于故障诊断和进行实验模态测试。目前就座椅模态测试而言,锤击法测试比激振器法更为普遍。

广告

广告