作者:张醒国 中国第一汽车集团有限公司研发总院

摘要:

本文利用达索系统SIMULIA Abaqus软件对发动机缸体疲劳试验工况进行有限元模拟仿真。通过对试验结果与有限元计算结果的差异对比和原因分析,对有限元分析条件进行修正,从而发现缸口位置开裂的真正原因,给出相应改进方案,并得到了试验验证。

关键词:Abaqus 有限元 高周疲劳强度 缸体疲劳试验

1、前言

发动机作为汽车的“心脏”,为汽车的行走提供动力, 对汽车的动力性、经济性、环保性起着至关重要的作用。发动机缸体不仅仅是发动机的骨架与外壳,同时是发动机各大部件工作中必不可少的一部分。缸体的作用是支承和保证活塞、连杆、曲轴等运动部件工作时的准确位置,保证发动机的换气、冷却和润滑,提供各种辅助系统、部件及发动机的安装。

近年来,采用有限元软件计算评估发动机缸体强度,已经成为各大发动机设计单位在设计阶段的主要手段。通过有限元分析明确缸体的危险位置,有针对性的改进设计,避免重复性试验验证,可以大幅度缩短设计周期,节约时间成本、人力成本、资源成本等。

在众多有限元软件中,Abaqus以丰富的单元种类、全面的材料模型、大量的接触与连接类型、强大的非线性求解能力和较强的上下游分析软件兼容性等优点被越来越多的CAE工程师采用。在进行发动机疲劳耐久仿真分析时,Abaqus能够提供丰富的单元类型,来准确模拟缸垫、油膜等高度非线性受载情况,同时也提供了温度相关的材料本构模型。

本文以某型发动机为例,采用Abaqus/Standard对缸体疲劳试验工况进行模拟,快速解决试验中产生的缸口位置异常开裂问题。

2、缸体疲劳试验简介

缸体疲劳试验是通过向发动机燃烧室注入的液压油压力模拟发动机爆发压力,液压油压力同时作用于缸体(缸套)、工艺缸盖、工艺活塞上,并通过工艺连杆、曲轴传递给主轴承壁和主轴承盖,如图1。

图1.缸体疲劳试验加载方式示意图

某型发动机在进行缸体疲劳试验时,发生缸口开裂现象,采用Abaqus软件,选取缸体疲劳试验的典型工况进行有限元分析,查找问题真因,并提出改进建议。

3、有限元模型建立与边界条件确定

3.1 有限元模型

模拟缸体疲劳试验的有限元模型主要包括缸体、工艺缸盖、工艺活塞连杆组件、工艺曲轴、主轴承盖、连接件(螺栓),如图2。

图2. 模拟缸体疲劳试验的有限元模型

模型主要采用二阶四面体单元与一阶六面体单元建立,由于主要考察缸口位置,所以缸口位置网格需要细化,需要选取尺寸较小,形状规则的单元,以保证求解精度。有限元模型的单元类型选取与规模见表1所示。

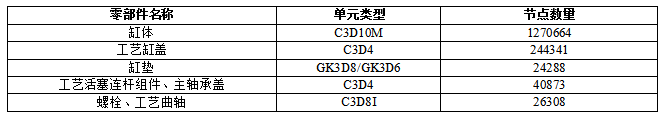

表 1. 各零部件单元类型与节点数量

3.2 材料非线性

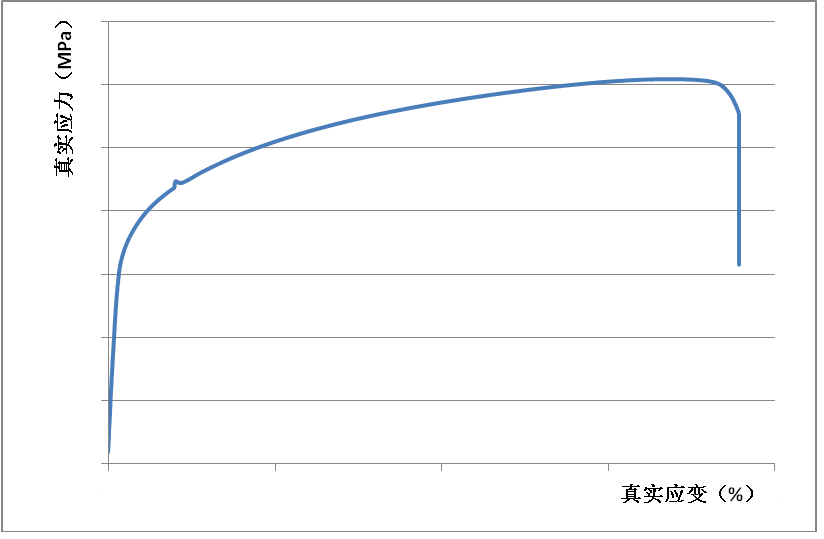

材料非线性是指材料具有非线性的应力应变关系。Abaqus软件支持用户使用*PLASTIC选项定义金属材料的塑性性能。*PLASTIC选项中的数据将材料的真实屈服应力定义为真实塑性应变的函数。同时Abaqus支持在各材料参数中使用温度相关的数据,例如:弹性模量、泊松比、应力应变曲线等。为了更准确的获得应力计算结果,在分析时缸体材料采用弹塑性数据,即试验获得的应力应变曲线。

图3. Abaqus界面定义金属材料塑性数据

图4. 某金属材料应力应变曲线

3.3 装配关系的建立

为了体现模型的装配关系与零部件间的相互作用,Abaqus支持用户定义零部件间的接触行为、绑定约束、捆绑等。其中接触对的定义按照接触面之间滑移量的大小分为有限滑移与小滑移。发动机缸体疲劳试验模拟分析模型规模较大,各零部件间的相互作用关系比较复杂。为了保证模型的收敛性与求解速度,相互作用的定义按照以下几点执行。

1. 采用小滑移接触定义接触面滑移量较小的接触行为;

2. 采用有限滑移接触定义接触面滑移量较大,或可以有任意的相对滑动的接触行为;

3. 采用绑定约束定义对整体模型尤其是关注位置影响不大,或者在整个分析过程中始终保持紧密接触关系的接触行为。

3.4 边界条件建立

按照真实试验工况,缸体底部与模拟地板接触,约束模拟地板底平面节点和夹具固定位置节点所有自由度。发动机燃烧室内表面(液压油作用位置)施加压强(与试验油压相同)。同时按照理想情况作如下假定:

1. 活塞与缸筒内壁接触,无较大侧向载荷;

4. 连杆大头与曲轴之间,曲轴与主轴承壁之间,无相对转动;

5. 主轴承壁不受侧向载荷。

4、有限元分析结果

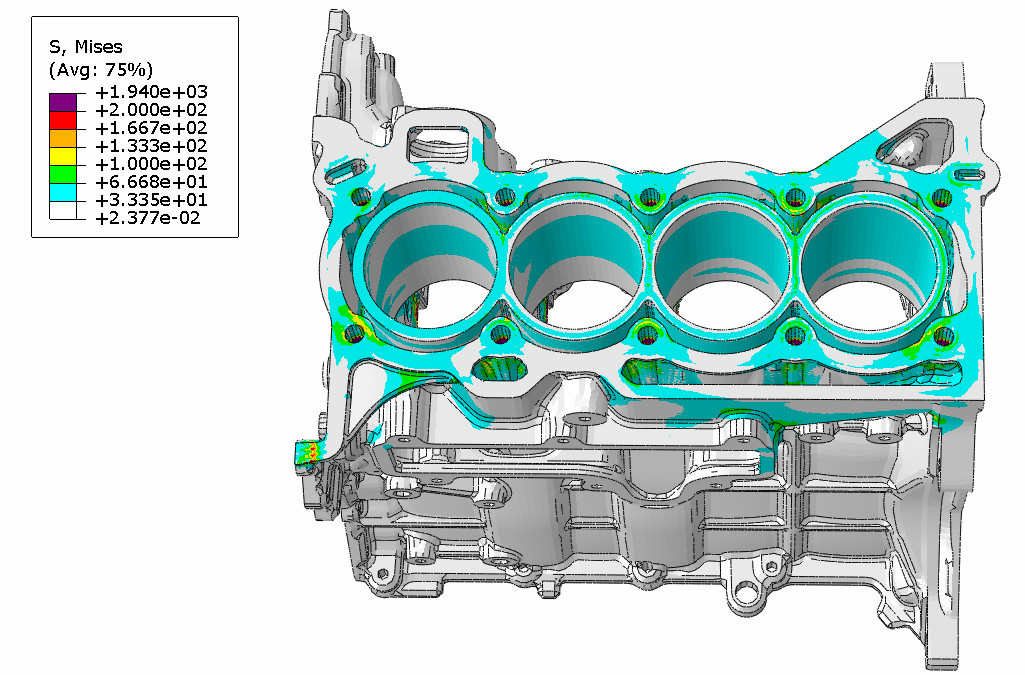

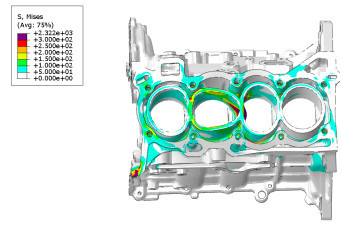

利用Abaqus软件计算缸体燃烧室内高压油压力最大时结构上的Mises应力。计算结果表明缸口开裂位置的Mises应力较小,在70MPa以下,如图5所示。

图5. Mises应力计算结果

根据计算结果可知,缸口位置Mises应力远远小于材料的抗拉强度极限,且低于材料的疲劳强度极限。故缸口位置不应该发生开裂破坏,有限元计算结果与试验结果不一致。

5、有限元模拟边界条件修正

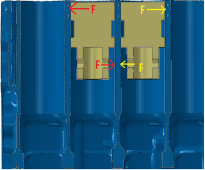

重新查验试验装夹情况,发现工艺活塞存在装配间隙过大、加工精度不够等情况,导致工艺活塞受扭矩作用。因此,模拟仿真的边界条件需要修正,缸体内壁承受侧向力,如图6所示。

图6. 有限元模型载荷施加示意图

Abaqus计算的Mises应力结果如图7所示。缸口开裂位置Mises应力超过300MPa,高于材料的抗拉强度极限。有限元结算结果与缸体疲劳试验结果趋势完全一致。

图7. 修正载荷后应力与变形计算结果

6、结论

缸体疲劳试验的装夹工艺严格控制后,经过多轮试验验证,未发生缸口位置异常开裂现象。

利用Abaqus软件进行发动机缸体疲劳试验模拟分析,有效的解决发动机缸体缸口位置异常开裂的试验问题。Abaqus软件强大的非线性求解能力,能够精确地模拟发动机结构的真实受力状态,有效的指导实际生产、试验中出现的结构强度问题。

参考文献:

1. 石亦平,周玉蓉. Abaqus有限元分析实例详解.北京:机械工业出版社,2006.

2. 陈学罡,吴鹏. 发动机气缸体疲劳试验.汽车工艺与材料,2014(1):32-35.

3. 江丙云,孔祥宏,罗元元. ABAQUS工程实例详解. 北京:人民邮电出版社,2014.

广告

广告