半轴是

汽车传动系统中的重要运动部件之一,两端分别与半轴齿轮和车轮连接。半轴在服役过程中,既要承受较高的扭转和弯曲应力,又要保证复杂工况下随机变幅载荷导致的疲劳断裂,因此材料的疲劳性能必须达到要求值才能保证构件的寿命。影响半轴疲劳性能的因素很多,有原材料质量、半轴加工工艺、热处理工艺等,其中原材料质量对于半轴疲劳性能的影响较为关键,研究半轴原材料质量对半轴疲劳性能的影响具有重要意义。

本文以邯钢汽车半轴用钢40CrH和以40CrH为原材料生产的乘用车半浮式半轴为研究对象,通过进行汽车半轴用钢旋转弯曲疲劳试验和乘用车半浮式半轴扭转疲劳寿命试验,研究了基于邯钢汽车半轴用钢40CrH技术指标条件下汽车半浮式半轴的疲劳性能,为相关半轴用钢及汽车半轴的开发提供指导。

试验材料及性能

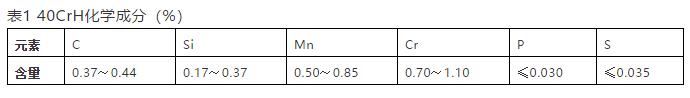

本文研究的汽车半轴用钢旋转弯曲疲劳试验和乘用车半浮式半轴扭转疲劳寿命试验材料均采用以下生产工艺和性能指标条件下的φ70mm 规格40CrH圆钢,其生产工艺路线为:转炉冶炼+LF+RH→连铸380mm×280mm→开坯轧制150mm×150mm→棒材轧制φ20~90mm。化学成分见表1。

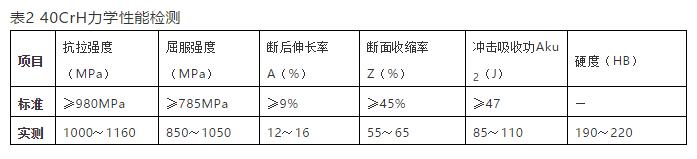

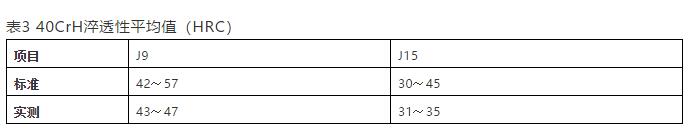

表2所示为40CrH力学性能检测,40CrH力学性能指标满足GB/T3077中40Cr钢标准要求,热轧态布氏硬度190~220HB;表3所示为40CrH淬透性平均值,40CrH淬透性J9值43~47HRC,J15值31~35 HRC,实现了淬透性窄带宽下限控制。

表3 40CrH淬透性平均值(HRC)

40CrH圆钢低倍组织未发现目视可见的残余缩孔、气泡、裂纹等缺陷,中心疏松≤1.0级,一般疏松、中心偏析、锭型偏析≤0.5级,无一般点状偏析和边缘点状偏析缺陷,检测结果见表4。

40CrH圆钢非金属夹杂物A类、B类、D类非金属夹杂物级别≤1.5级,无C类非金属夹杂物存在,检测结果见表5。

40CrH圆钢晶粒度7.5~8.0级,脱碳层0.20~0.50%D(直径),带状组织≤2.0级,1/3热顶锻检测和酸浸塔形发纹检测合格,如表6所示。

汽车半轴用钢40CrH旋转弯曲疲劳试验

旋转弯曲疲劳试验主要用于测定承受弯矩的旋转轴类材料,其主要原理是在旋转试样施加恒定的弯矩,以测定材料的疲劳极限、绘制材料的P-S-N曲线。本文在汽车半轴用钢开发阶段进行半轴加工工艺模拟,并开展旋转弯曲疲劳试验,研究半轴原材料质量对半轴疲劳性能的影响。

试验样品为邯钢φ70mm规格40CrH圆钢,采用与用户半轴产品相同的锻造及热处理工艺后进行制样,试样的加工流程为下料→锻造→正火→粗加工→调质→精加工,试样硬度为26~28HRC。

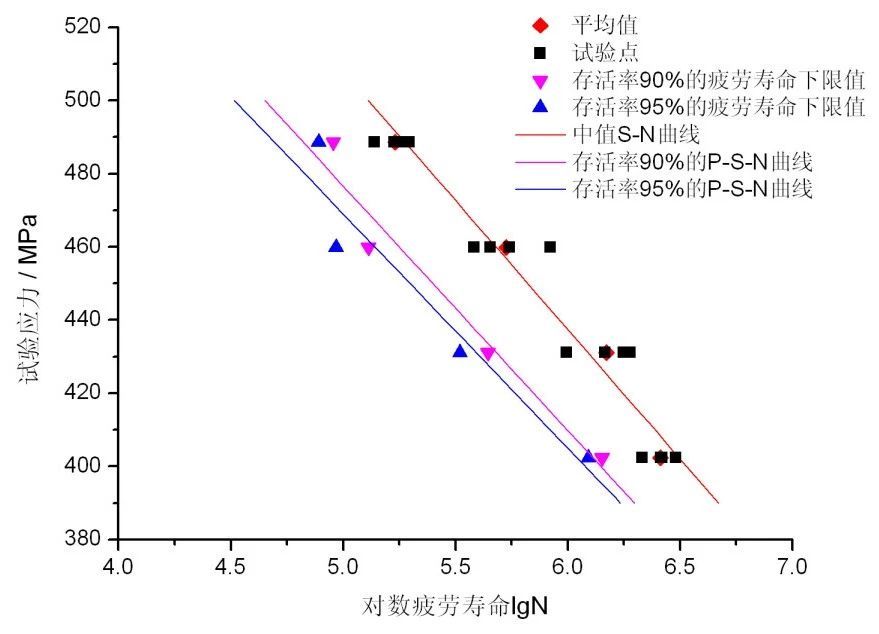

试验用试验机为QT900-2旋转弯曲疲劳试验机,试样加工为圆柱形。旋转弯曲疲劳试验按标准GB/T4337-2015进行,采用成组法。试验可得:(1)随着试验应力的降低,旋转弯曲疲劳平均循环次数呈对数增加,绘制出P-S-N曲线如图1所示;(2)汽车半轴用钢40CrH旋转弯曲疲劳存活率50%的疲劳寿命下限值为366.7MPa,存活率90%的疲劳寿命下限值为343.0MPa,存活率95%的疲劳寿命下限值为341.0 MPa,P-S-N拟合曲线关系式如表7所示。

图1 P-S-N曲线

半浮式半轴扭转疲劳寿命试验

半轴的扭转疲劳寿命试验是指半轴试样在扭转试验机下,以一定曲率半径在一定回转频率扭转变形过程中试样耐疲劳破坏能力的试验。

本文中半轴扭转疲劳寿命检测采用某品牌乘用车半浮式半轴三个型号的样品,每个型号试验5根,其半轴加工工艺为下料→加热→楔横轧→锻后余热淬火→回火→机加工→表面热处理→精加工。试验半轴样品试验参数如下。

试验参数及检测条件

乘用车半浮式半轴,发动机最大扭矩Memax=310N·m;轮胎滚动半径r=358mm;变速器I档速比ik1=4.12;主减速比i=3.9;分动器抵挡速比ip=2.48;满载轴荷P=15.533kN;半轴悬臂长度L=56.1mm。

采用交变非对称循环载荷加载。最大试验扭矩Mmax=2446N·m;最小试验扭矩Mmin=222 N·m;试验频率f=8.8~9.2Hz 。

试验结果与讨论

经检验,采用邯钢40CrH加工的某品牌三个型号汽车半轴样品扭转疲劳寿命试验的中值寿命B50≥80.0×104次。

结论

(1)基于邯钢汽车半轴用钢40CrH生产工艺、性能指标及半轴加工工艺,半轴用钢旋转弯曲疲劳50%存活率疲劳寿命下限值为366.7MPa。

(2)基于邯钢汽车半轴用钢40CrH生产工艺、性能指标及半轴加工工艺,加工的乘用车半浮式半轴扭转疲劳中值寿命B50≥80.0×104次。

广告

广告