因”材”施”轿” —碰撞安全的轻与重

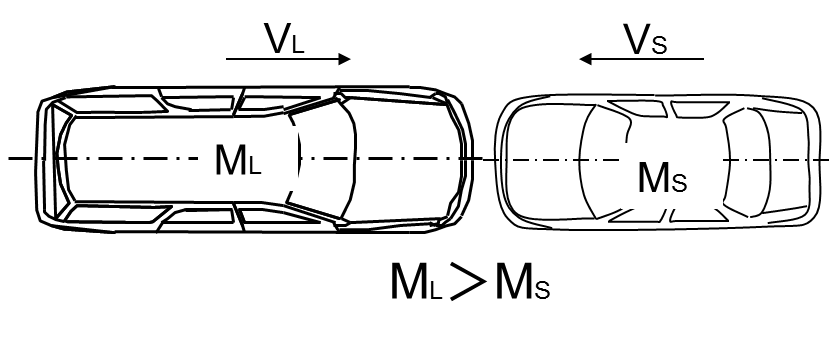

实际中各车企将会通过车身结构及强度设计、约束系统匹配等综合手段,达成相同的乘员伤害保护和星级要求。相关研究也表明车重是影响汽车安全性能的因素之一,但无必然联系,碰撞专家及主机厂更为关注车身的强度设计,通过合理的强度设计吸收碰撞冲击能量,保护乘员。

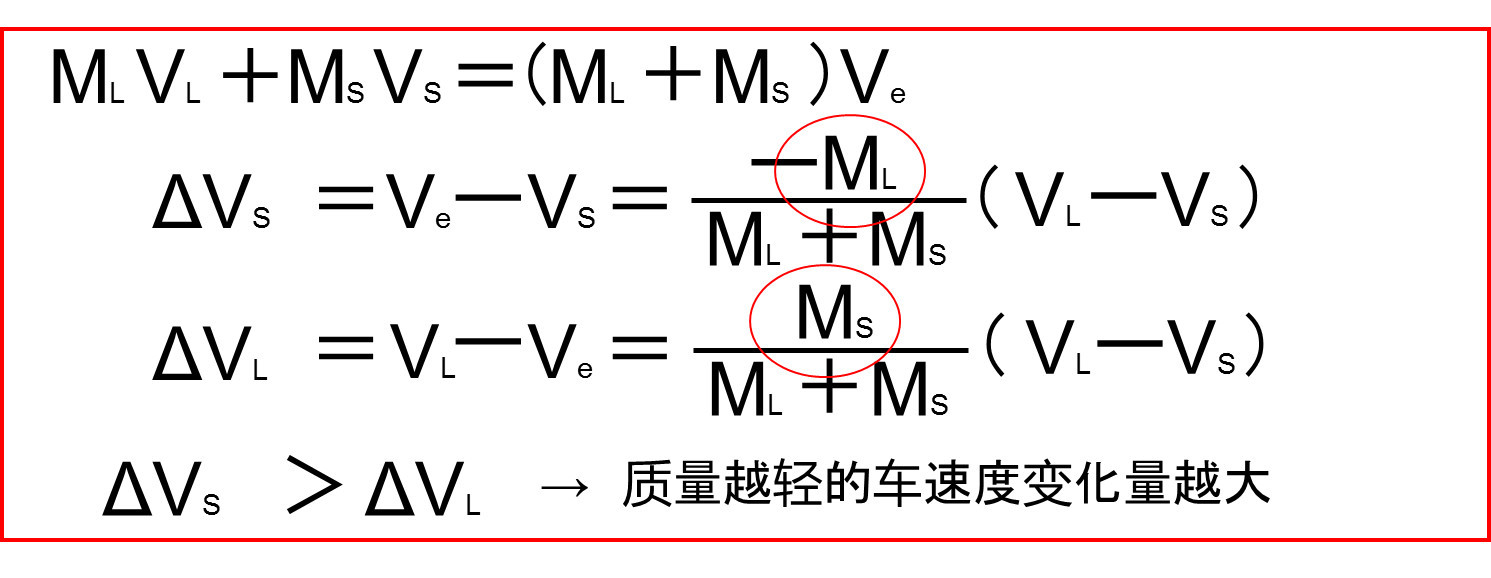

随着碰撞、排放法规的趋严,以及重量、成本、造型因素的限制,智慧的工程师们在车体结构优化、轻量化材料、制造工艺等方面作出了大量的探索,充分挖掘安全的潜力。

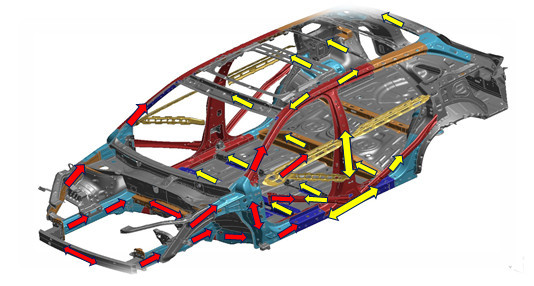

传祺新一代GS5车型,从上一代“人”字形吸能结构,转变为第二代GAC“木”字形碰撞吸能控制技术,通过优化车身结构、改善碰撞传力路径,实现了吸能结构重量降低与吸能效率提升,其中机舱件质量减少约40%,变形吸能提升6%。减重降本的同时碰撞性能还进一步改善。充分体现了结构设计优化对于碰撞性能提升以及减重降本带来的巨大优势。

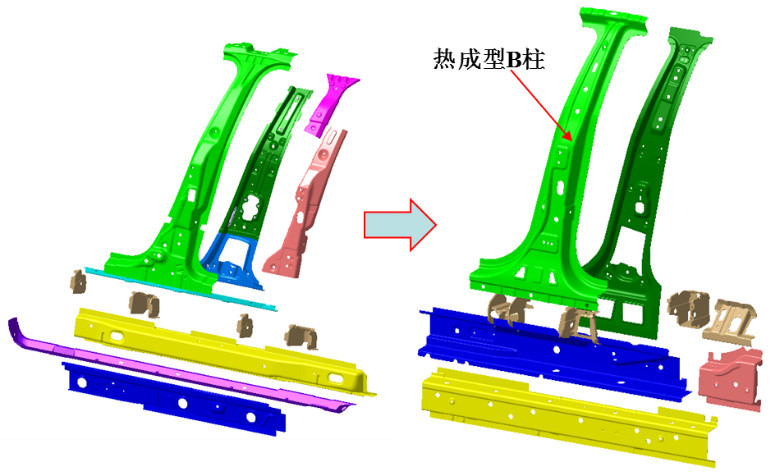

此外,通过材料等级的提升对于碰撞性能的改善和减重则更为直接。通常结构的强度由结构形式、料厚及材料强度决定,当结构形式确实时,增加材料强度等级将有助于选择料厚较薄的钢板,从而实现减重的目的。热成型材料在传祺车上就有很多成功的实践,A柱、B柱、门槛、地板纵梁等均替换为热成型材料,减重的同时零件数目减少、对工程截面的要求也降低了,传祺某车型通过B柱使用热成型材料实现减重2kg,A柱采用热成型减重1.2kg。近年来铝合金、镁合金、碳纤维复合材料等轻质材料在量产车型上的应用比例不断提升,为工程师的武器库提供了更多的选择。

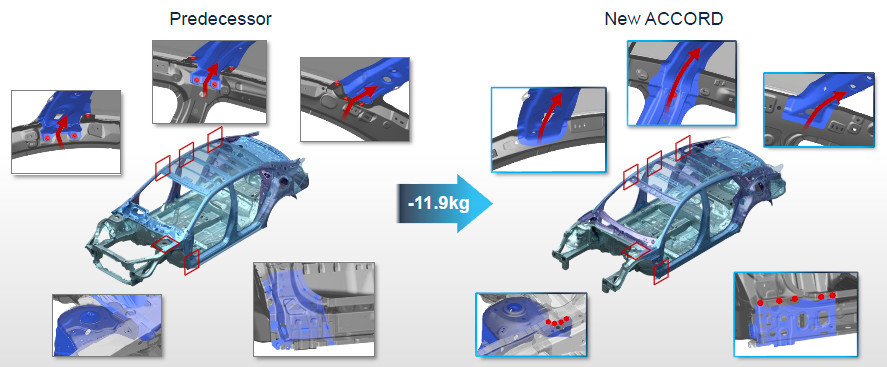

最后,良好的制造工艺、合适的连接方式将有助于提高结构强度,特别是搭接区域的结构强度和传力效果。宝马7系通过新型连接方式如激光拼焊、铆接、胶粘的应用,整车等效焊点数可达10392,而通常车辆的焊点数范围在3000-6000。新雅阁通过优化白车身拼装顺序,优化搭接处结构设计,实现减重11.9kg。

- 下一篇:从蔚来ES6谈汽车空气动力设计

- 上一篇:汽车电子抛负载保护设计测试

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告