汽车作为复杂性程度非常高的一种产品,在汽车研发以及量产过程中建立协同研发体系以提高产品开发效率、提升产品质量和综合性能已成为国内外车企的共识。在汽车低风阻性能开发过程中,同样需要大量的协同和平衡。本期邀请了广汽研究院空气动力学室主任陈志夫博士为大家解读低风阻车量产开发的意义以及实践经验。

作者简介

陈志夫

工学博士,现任广汽研究院空气动力学室主任,负责传祺车型空气动力学性能开发及体系能力建设,主要研究方向为汽车空气动力学,汽车风噪控制,乘员舱热舒适性,计算气动声学。

前 言

关于低风阻车的量产开发,作为一名空气动力学工程师,本人近年来在工作中有一些不成熟的思考和体会,借此机会抛砖引玉,发表一些拙见,供业界朋友交流指正。

文中观点纯属个人意见,由于本人认知有限,文中错误及纰漏敬请各位海涵。

低风阻车量产开发的意义

降低风阻对促进节能减排的意义众所周知,在此,不做赘述。今天,仅从另外一个视角来解读其意义。

量产开发不同细分市场的低风阻车是一个企业综合研发能力强弱的风向标。

在当前颜值至上的时代,很少会有企业愿意为了打造低风阻车而牺牲颜值。与国外大型车企相比,自主企业打造一款低风阻量产车异常艰辛,其主要原因为:

开发投入少,单项目可支配风洞试验时间一般低于50h,且CFD软硬件计算资源有限,导致很多细节特征的降阻潜力并未被充分挖掘;

开发周期短,需要与之相适用的开发方法、协同认知及决策流程;

品牌溢价低,为了量产下护板、导流密封及主动格栅等气动套件,需要先进的成本开发体系;

颜值要求高,低风阻量产车必然拥有低风阻外造型,这就要求造型设计团队具有极高的综合认知能力,在方案推进过程中愿意主动平衡气动需求;

开发经验少,队伍整体偏年轻,受国内风洞试验资源短缺的影响,空气动力学性能开发工程师与CFD工程师基本等同,大多仅具备CFD能力,对仿真可靠性及性能开发推进认知不足,对开发工具间的协同认知不足,对相关工程约束要求认知不足。

因此,如何有效实现低风阻车的量产成为自主品牌车企争相追逐的目标。

体系流程与团队认知能力

每个汽车品牌都有各自的传统、文化和意识,均会形成特有的开发体系与流程,并随着正向开发的深入,其体系流程又在不断更迭与完善。

个人认为,体系流程需建立在团队认知能力的基础上,国外先进企业的体系流程未必适合自身,适合自己的才是最好的,不与团队认知能力相匹配的体系流程就会犹如空中楼阁。

在当前自主品牌的研发过程中,不仅要促进体系流程的科学化与实操效能,更要强调团队认知能力的培养和构建。团队认知能力强调共同目标驱动,彼此协调合作,责任共享与工作规则,继而实现团队成果大于个人总和。主要包含:

团队的自主性,即主动反馈、主动沟通与主动关切的习惯;

团队的思考性,即发现问题与寻求问题点解决对策的能力;

团队的合作性,即接受矛盾冲突、排除自私、自我与自大,有原则地与他人协作。

只有形成一定的团队认知能力,目标才能更清晰,合作才能更顺畅,方法才能更科学,工作才能更高效。

体系流程是死的,而团队认知能力是活的。

只有不断提升团队的认知能力,才能实现从团体(Group)到团队(Team)的升华。

在风阻研发方面,理论与实际风阻性能对车辆性能影响的认知,CFD与风洞试验的协同认知,CFD工具使用可靠性认知,开发类与验证类风洞试验运用认知,流场机理及评价模式认知,美学造型及工程工艺要素认知,开发过程信息与数字化认知,团队内外协作分工认知等均是团队认知能力建设的重要内容。

不以量产落地为目的的方案与技术研究均是低效能的。

量产开发中的平衡艺术

平衡是一个永恒的话题,技术的进步来自于旧平衡秩序的打破与新平衡秩序建立的需求驱动,对于开发一款低风阻量产车,势必需要突破一些既定的壁垒,形成新的认知。

美学造型与气动特征间的平衡

外造型气动特征不宜独立存在,需要成为美学造型的一部分。

不与美学造型特征相融合的气动特征在量产推进过程中步履维艰,不符合力学基本原理和工程要求的美学造型就是绣花枕头,因此,在开发过程中,不必轻易全盘否认对方的方案,而应在虚心学习中寻找解决矛盾的交集点。

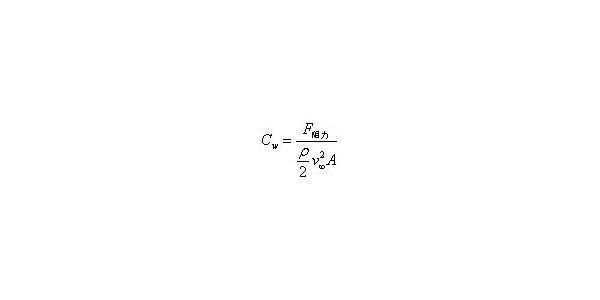

例如,“X”型前脸及夸张雾灯造型盛行的当下,对低风阻量产开发极为不利,差的雾灯造型有时可以引起30 count风阻系数的损失,且车头严重分离的气流直接影响车尾改进方案的效果。为平衡该处造型与气动的需求,设计雾灯饰条及气幕是非常典型的解决方案。

当然,某个车型的最佳气动特征仅能提供参考,不能完全照搬,牵一发而动全身,一个小的改动可能对整体产生较大影响。

热管理与风阻性能间的平衡

以机舱流动为例,为了平衡风阻及热管理性能,主动进气格栅应运而生,然而面临成本与重量的双重压力,品牌溢价相对较低的自主车型鲜少量产。

为了获得低成本的解决方案,需要研究格栅开度及形状、机舱零部件布置、下护板、气坝、轮辋、挡泥板、导流密封、风扇及风扇罩等对各工况下机舱流动及冷却模块进风量的影响,明白其气流从哪里来到哪里去,综合提升机舱气流利用率。

技术导向与价值导向间的平衡

风阻系数影响量为1 count或更小的方案是风阻开发团队努力推进的目标,为了落实该方案,有时甚至与相关专业团队争得面红耳赤,从技术角度来讲,对技术的极致追求无可厚非,应该予以鼓励。

然而,在当前开发资源短缺及开发周期较短的低风阻自主研发过程中,个人认为,要获得精确的小贡献量方案需要付出更多的时间及资源成本,因此,快速迭代、“抓大兼小或弃小”带来的总体及团队间接收益远比死抠1 count带来的直接收益要更具意义。

在效率与成本面前,团队权威及团队合作的顺畅性远比正确与错误更重要。

量产开发中的工具方法协同

在空气动力学性能开发中的CFD仿真工具与风洞试验工具基本属于拿来主义,结合开发体系流程,对其两者的协同应用经验相对不足。例如:

缩比风洞与全尺寸风洞试验的相关性;

缩比风洞试验在开发中的作用及应用阶段;

CFD仿真标准模型的适用性(阶背、方背与快背车型,传统与纯电车型);

CFD稳瞬态方法的组合应用(受计算资源所限,为提升仿真可靠性,需对不同区域方案采用不同方法)。

当前,一方面,受限于风洞试验室参数数据的缺失,大部分仿真模型的物理条件并非与风洞试验一致,因而很难形成严谨的对标,继而掌握的仿真可靠性数据积累就不充分;另一方面,CFD及风洞试验获得的优化方案,在实际道路行驶时的节能贡献究竟有多大等均未获得足够丰富的数据积累。

此外,物理理论的缺失,很难形成定量普适的分解评价方法,例如,通过CAD模型建立仿真模型,然后获得力的数据与仿真流场信息,最后根据零碎的流场信息解析原因,然而,其中的物理过程缺少类似于涡声理论一样连接力与流场物理量的理论模型。

此外,随着软硬件计算资源的快速发展,各种新方法与新软件应用层出不穷,例如基于GPU并行的LBM方法,基于大数据、人工智能的数据预测系统,都为空气动力学性能开发方式提供了新的选择和可能,因此,作为空气动力学工程师,如何提升工具应用的信心及如何最大化利用有限工具资源是一个不可忽视的问题。

模块化架构带来的机遇与挑战

好的模块化架构一定程度上能够奠定低风阻基因,而差的模块化架构也容易引发系列车型相同的弊病。因此,在模块化架构设计过程中如何控制空气动力学关键点尤为重要。

例如在传统车开发中,下车体布置不仅直接影响后续车型下车体气流走向及下护板方案,还将影响最优外造型方案。在开发前期,首先需要考虑采用哪种手段合理控制布置要点,评估模块化架构的性能带宽,为低成本量产方案实施奠定基础。然后通过不同的性能定位,实施不同的套餐方案及外造型气动开发策略。

展 望

虽然低风阻车的量产开发面临着诸多限制和挑战,但近几年呈现了一些细分市场优秀的低风阻自主品牌车,开始与国际巨头同台竞技。

风阻系数间的赛跑无疑是一种隐形的创新驱动力,驱动全方位的思考与综合研发能力的提升。相信随着一批缩比与全尺寸风洞的相继建成投入使用,必将一步步刷新自主研发的纪录。

广告

广告