冲压式液冷板是靠压力机和模具对板材施加外力,使之产生塑性变形形成所需流道结构,然后通过钎焊将液冷板的上下壳体焊接在一起制作而成的。冲压式液冷板具有流道可任意设计、接触面积大、换热效果好、生产效率高、耐压与强度好等优点,但由于其需要开模,因此成本较高,且对平整度要求高,安装难度大。

一、设计输入

1.电芯选型

电芯为方形电芯,其额定容量为42Ah,标称电压为3.65V。

2.标准化模组设计

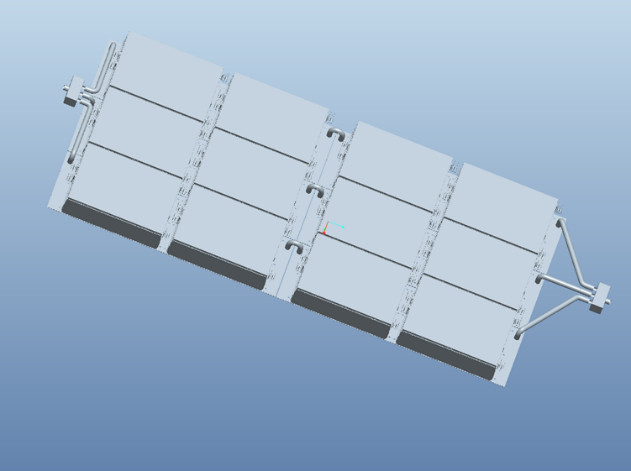

为了方便进行各种类型的汽车电池包能量需求设计,就需要设计标准化模组。此次设计的标准化模组的结构为3并10串,能量为4.6KWh。

3.模组的布置

计划整个PACK能量为55KWh,因此共需12个模组,360个电芯,模组采用4X3的布置方式。

4.电池包热管理设计工况

当环境温度为40℃,电芯1C放电的平均发热功率为5.6W时,电芯的最高温度不超过40℃,电芯的温降速率不小于0.2℃/min,各电芯之间的最大温差控制在5℃以内;当环境温度为-5℃,电芯的温升速率不小于0.3℃/min,各电芯之间的最大温差控制在8℃以内。

5.冷却与加热方式

采用液体冷却与加热,液体为50%的去离子水与50%的乙二醇混合液,液体的温度通过汽车空调系统以及PTC进行控制。

二、液冷系统布置

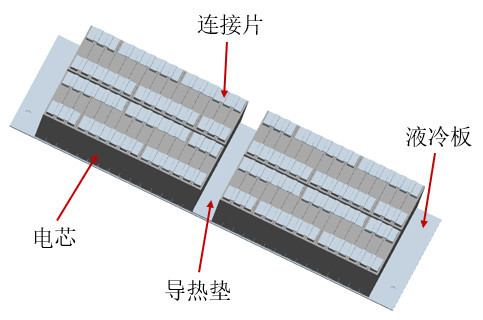

液冷系统采用3并2串的布置方式,一个液冷板上放置两个模组,液冷板中流道区域应覆盖模组底部以保证最大换热面积,进入液冷系统的冷却液被分水器分成三路。

三、液冷系统部件设计

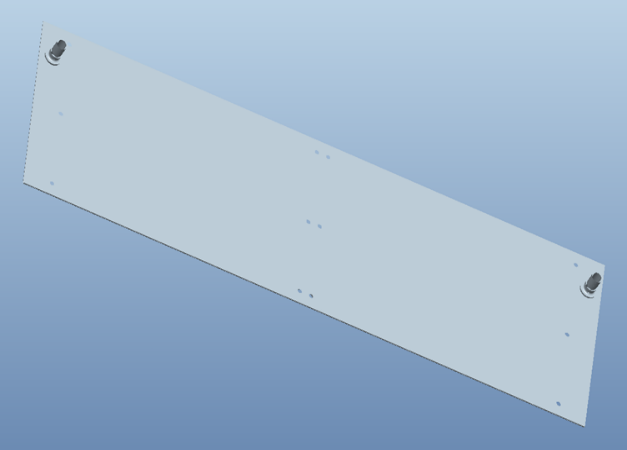

液冷板的设计思路为:首先根据电池包箱体的大小以及模组的布置方式确定液冷板的长度与宽度及其进出口的位置;然后根据电芯在1C放电工况下的发热功率,大致计算出将电芯保持在40℃以下所需带走的热量,再通过热阻法确定流道尺寸;最后根据液冷板需要满足的耐压与强度要求确定其上壳体与下壳体的厚度。

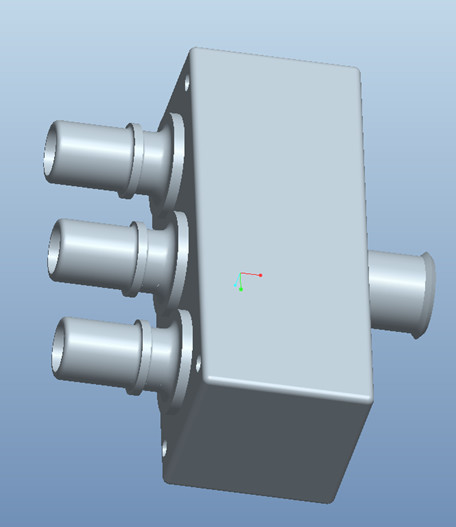

根据液冷系统的布置方式可以看出,冷却液经过分水器分流后分为三路流入液冷系统,为了保证这三路水的流量相同,就需要在分水器内部设置分流柱。

四、液冷系统仿真

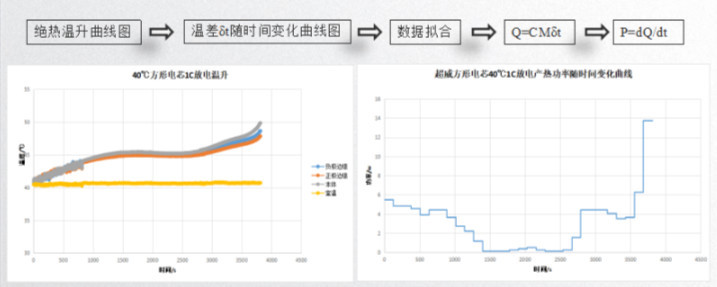

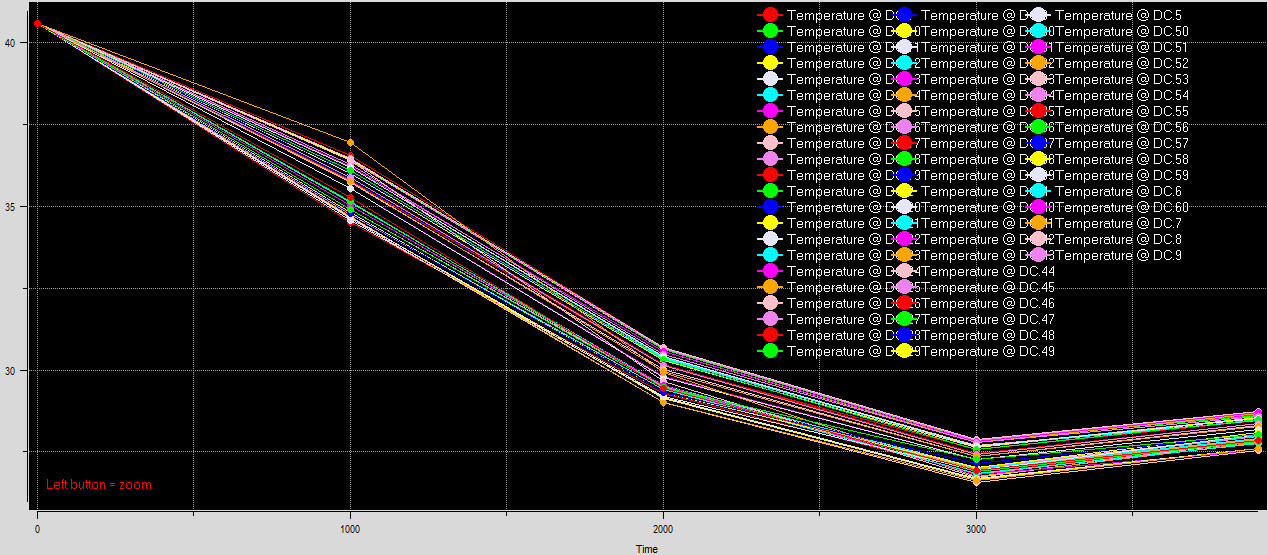

当液冷系统模型设计完成后,就需要对液冷系统的冷却与加热性能进行仿真验证。在验证液冷系统的冷却性能之前需要知道电芯在1C放电工况时的产热功率随时间变化的数据,数据获得的方法就是对电芯进行绝热温升测试,通过对绝热温升曲线进行多段线性拟合,拟合得到的斜率即为电芯的产热功率随时间变化的数据。

在进行仿真前需要对数模进行简化,然后将物性参数与初始条件输入仿真软件。

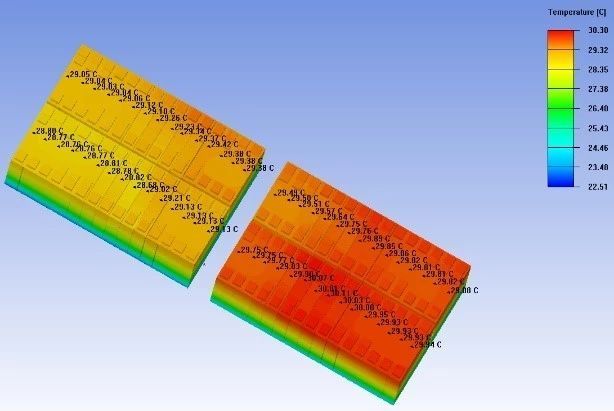

当环境温度为40℃,电芯1C放电工况时,对电芯冷却过程的仿真结果如下图所示。可以看出,电池模组上表面的最高温度为30.1℃,最低温度为28.7℃,电芯之间的最大温差为1.4℃,电芯的温降速率为0.21℃/min。

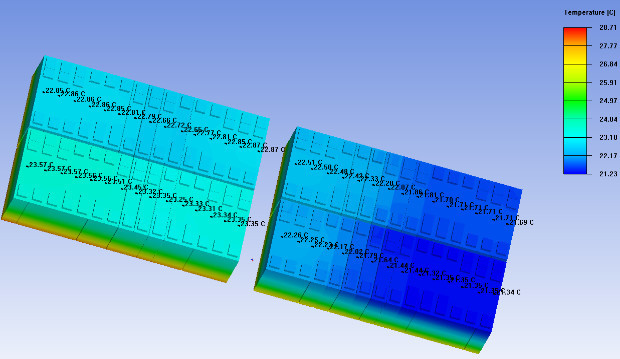

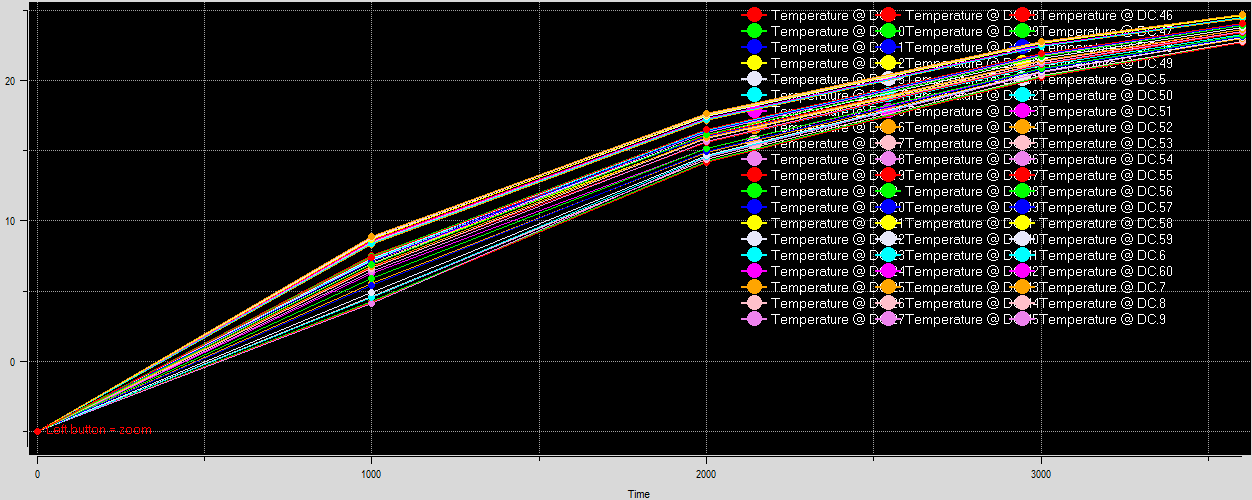

当环境温度为-5℃时,对电芯加热过程的仿真结果如下图所示。可以看出,电池模组上表面的最高温度为23.6℃,最低温度为21.3℃,电芯之间的最大温差为2.3℃,电芯的温升速率为0.36℃/min。

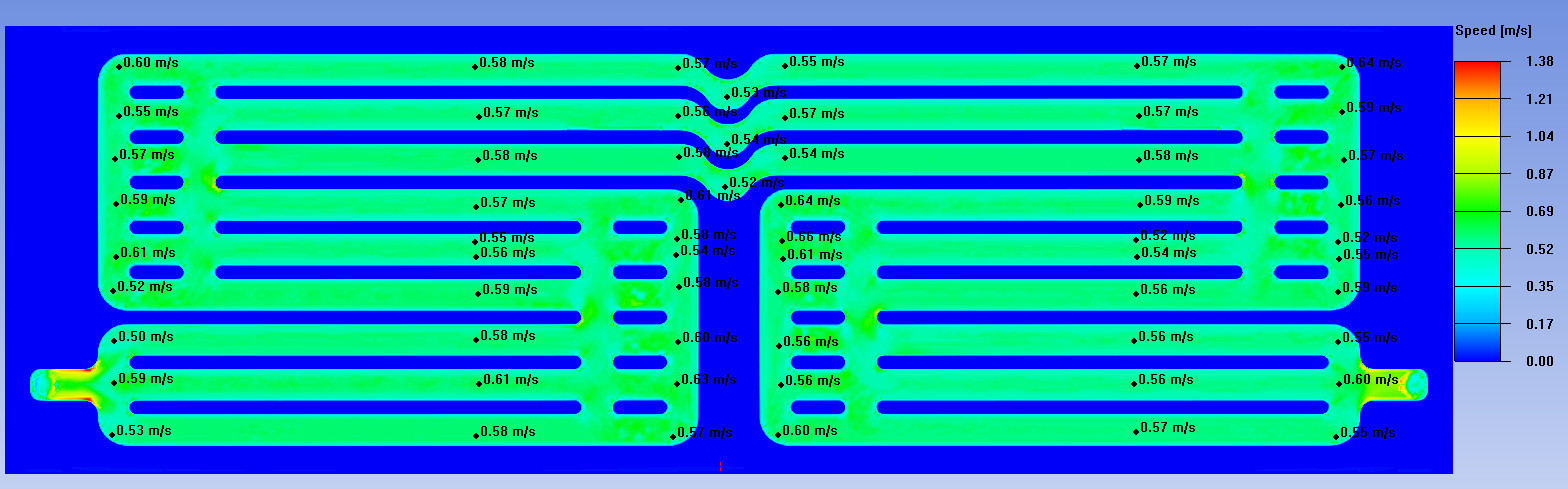

对液冷系统进行流场仿真,得到液冷板流道内流体的流速云图如下图所示。可以看出,液冷板各流道内流体流速均在0.5~0.6m/s,这说明各流道的流量分配均匀,从而使得模组均温性良好。

五、水泵与水箱选型

通过流场仿真可以得出整个液冷系统的总流阻为32.822KPa,将流阻换算成扬程为3.28m,总流量为15L/min,因此通过扬程与流量并对比水泵的“压力-流量曲线”即可选出合适的水泵。通过计算得到整个液冷系统的容积为5.18L,而在进行水箱选型时需要留有20%左右的余量,因此水箱的容积定为6L。

六、结论

对此案例进行总结得出以下几点结论:

1.此液冷系统采用3并2串布置方案;

2.系统总流阻为32.8KPa,水泵选择为电子水泵P6207(流量为15L/min时扬程为4.8m),水箱容积为6L;

3.系统采用50%去离子水加50%乙二醇为介质,流量为15L/min,进口温度为20℃,工况为40℃的环境温度与1C放电条件下,其冷却速率为0.21℃/min,电芯温度降至30℃左右,说明其冷却性能良好,各流道流速均控制在0.5~0.6m/s,说明其均温性良好;

4.系统采用50%去离子水加50%乙二醇为介质,流量为15L/min,进口温度为30℃,工况为-5℃的环境温度下,其加热速率为0.36℃/min,电芯温度升至22℃左右,说明其加热性能良好。

广告

广告