新能源汽车技术近年来发展迅速,技术路线也是百花齐放。但是鉴于各种技术路线的各自优劣与技术瓶颈的制约以及基础设施、制造成本等因素的影响。也使得内燃机凭借其自身的优势在汽车上的应用较长时间内不会消失。

但是由于其在能耗、排放等方面无法维持在理想的水平上,使得单存依靠内燃机动力的传统汽车将会彻底消亡。

1、概述

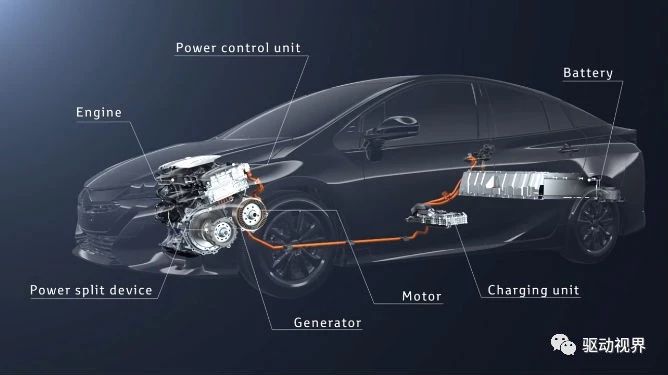

混动汽车,顾名思义就是不以单一能源类型作为动力的汽车。确切的说,混合动力汽车是具有至少两个不同的能量转换器(例如电机和汽油机)和两个不同的能量储存系统(例如锂电池组和油箱)的汽车。

混合动力汽车的燃油经济性能高,而且行驶性能优越,混合动力汽车的发动机要使用燃油,而且在起步、加速时,由于有电动马达的辅助,所以可以降低油耗,简单地说,就是与同样大小的汽车相比,燃油费用更低。

世界上第一辆混动汽车是1900年由保时捷公司的创始人斐迪南‧保时捷发明的,是一辆由汽油发动机和两个轮毂电机共同驱动的所谓的混动汽车。

混动汽车按照混合程度可以分为:

- 弱混合动力

- 轻度混合动力(轻混)

- 强混合动力

- 插电式混动

下表是不同程度的混动汽车的功能。

中国汽车界和科技界曾对电动车的开发情有独钟,主要出于如下考虑:传统汽车中国比发达国家晚了几十年;而电动车全世界还没有大突破,我们现在开始研究,与发达国家站在同一起跑线上,完全可能后来者居上。

但是这种“抄近道儿”的傻聪明是否会随着美国日本汽车业宣布放弃电动车的研发而走进死胡同,也未可知。

混合动力技术很好地将内燃机与电机的各自优势进行融合,即有效地改善了传统燃油车的能耗与尾气排放,同时又解决当前纯电动汽车的续航里程、充电时间、电池寿命等问题。混合动力汽车将长期成为市场主流,混合动力化是传统车目前发展的最优选择。

2、混动构型的分类

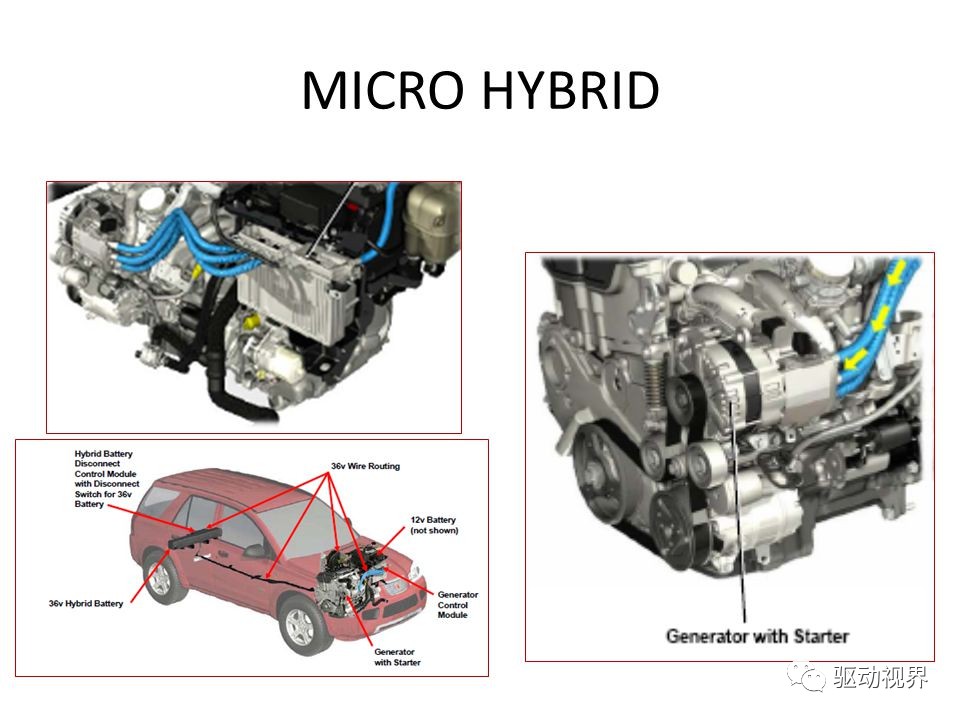

2.1弱混

弱混汽车依然是以12V的电源电压来来驱动6千瓦功率的电机,并不能实现纯电驾驶,其电动机提供的电压主要用于启动发动机。

弱混汽车可以通过额外的电机来进行动能回收。弱混虽然在降低油耗和改善排放能力方面有限,但是其对传统内燃机汽车的改造成本最低。

弱混常用BSG皮带传送启动/发电技术,例如奇瑞A5的BSG款(电机10KW),通常节油10%以下,电机不直接参与驱动,主要用于启动和回收制动能量。

弱混汽车可以节约大约3% - 6%的燃油,其作为改造成本最低的混动汽车,被广大汽车厂商广泛应用,也成为很多汽车公司宣传的噱头,比如国内刚刚上市的2019款奥迪A6,就是全系至少配备12V弱混系统的汽车。

2.2、轻(中)混

当电动机在42至144V电源电压下提供的功率在6 - 20千瓦之间时,就可以称为轻混汽车。

区别于微混汽车,轻混汽车除了自动启停和动能回收外,电机还可以在汽车启动和加速期间辅助内燃机,并且可以为汽车的其他用电设备供电,比如空调。然而由于受限于电机的功率,轻混汽车还是不能实现纯电驾驶。

中混常用ISG内置安装曲轴启动/发电技术,例如别克君越EcoHybrid(电机15KW),通常节油20%左右。

轻混汽车可以实现10%-20%的燃油经济性,正是由于他较高的燃油经济性以及不算高的改造成本,现在越来越受到各大汽车厂商的青睐,比如目前很火的48V轻混和即将在美国推出的90V轻混。

2.3、强混和插混

当混动汽车的电机的功率达到40千瓦以上并且电源电压在250V时,就要被称为强混了。强混合动力代表产品为TOYOTA PRIUS(电机50KW),可节油40%。

插电混合动力,将提供更好的节油比例,但将消耗一定的电能,例如大众高尔夫TwinDrive(电机130KW)的测试数据,每百公里8度电和2.5的油耗。

强混汽车的电机不仅可以保证并且配合内燃机的扭矩输出,还可以实现纯电驾驶。而插电式混合又在强混的基础上实现了从电网来给汽车的电池充电。其燃油经济性可以高达30%-40%。

2.4小结

以上几种形式的混合动力,强混合动力可以说是真正意义的创新,它结合了发动机和电动机,既发挥了汽油发动机在高速行驶下提供动力和从根本上优化燃油提供的能量这两大优势,也发挥了电动机在低速状态下输出强劲扭矩、降低燃油消耗、净化排放、静音以及将原先都被转化成热能而浪费掉的刹车能量加以回收,循环利用等优势。

3、新能源汽车驱动电机

从行业配套来看,新能源乘用车主要使用的是交流感应电机和永磁同步电机。其中,永磁同步电机使用较多,因其转速区间和效率都相对较高,但是需要使用昂贵的系统永磁材料钕铁硼;部分欧美车系采用交流感应电机,主要因为稀土资源匮乏,同时出于降低电机成本考虑,其劣势主要是转速区间小,效率低,需要性能更高的调速器以匹配性能。

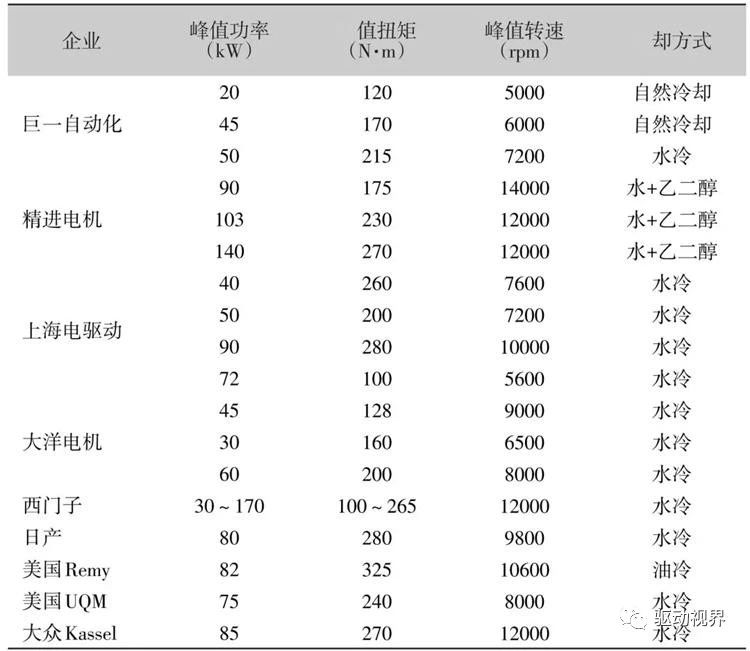

▲ 国内外驱动电机企业的永磁同步电机参数比较

根据混动等级的不同,所需电机的功能也就不同,因此混动汽车的电机又可以分为:

- 变速箱一体化电机(GEM: Gearbox integrated E-machine)

- 牵引电机(TEM: Traction E-machine)

变速箱一体化电机(GEM)可以支持内燃机,主要作为混动汽车低速行驶时的主驱动器;而牵引电机(TEM)则可以独自提供完整的驱动性能。

变速箱一体化电机普遍存在于没有纯电行驶的混动汽车中,用于支持内燃机,或者存在于有纯电行驶功能但是只能支持低速和低续航里程的混动汽车。换句话说,这种电机提供的扭矩比较小,不足以独自支持整个纯电行驶所需的扭矩。

这种电机通常通过一种特殊的离合器或者直接与内燃机连接(通常是轻混汽车),或者通过一个可以分配功率的变速箱与内燃机连接(通常是强混汽车)。

这种电机的扭矩特性必须满足内燃机的要求,换句话说,他必须在7000转以内可以持续稳定的进行扭矩输出。

相反的,牵引电机就像他的名字一样,主要设计用于在内燃机没有启动的情况下独立提供扭矩或牵引力。他主要用于强混,插电式混合,或者纯电汽车。

就像传统的永磁同步电机一样,牵引电机的输出扭矩在一定范围内是恒定的,但是当汽车的速度或者说电机的转速超过一定的范围,这时由于电机的弱磁作用,电机输出的扭矩会以1/n的速度降低。

因为牵引电机可以独自驱动汽车行驶,所以牵引电机的功率要显著高于GEM,通常在50-150 kW之间。

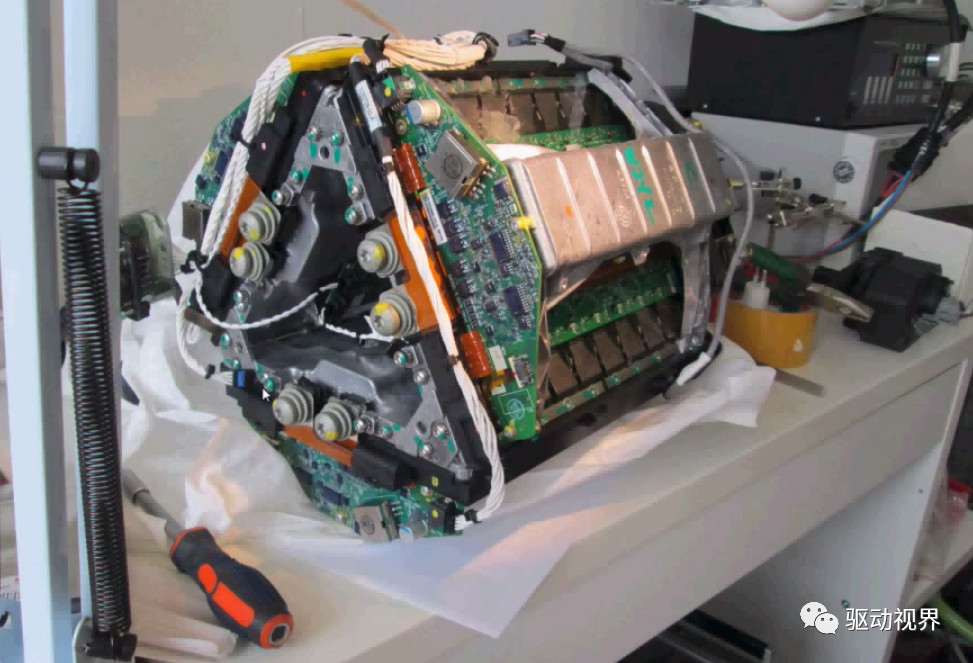

4、新能源汽车电控

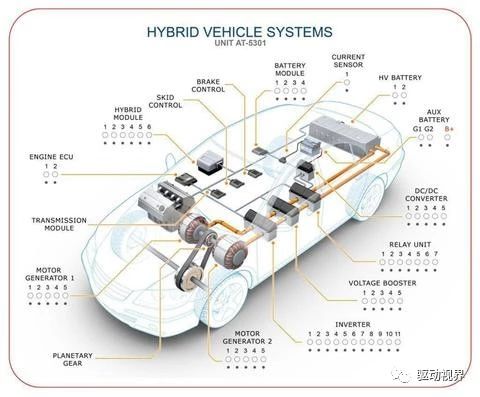

新能源汽车作为传统燃油汽车的替代品,其主要电气系统即为在传统汽车“三小电”(空调、转向、制动)基础上延伸产生的电动动力总成系统“三大电”——电池、电机、电控。

其中,电机、电控系统作为传统发动机(变速箱)功能的替代,其性能直接决定了电动汽车的爬坡、加速、最高速度等主要性能指标。

同时,新能源汽车电机、电控系统面临的工况相对复杂:需要能够频繁起停、加减速,低速/爬坡时要求高转矩,高速行驶时要求低转矩,具有大变速范围;混合动力车还需要处理电机启动、电机发电、制动能量回馈等特殊功能。

电机电控系统作为新能源汽车产业链的重要一环,其技术、制造水平直接影响整车的性能和成本。

目前,国内在电机、电控领域的自主化程度仍远落后于电池,部分电机电控核心组件如IGBT 芯片等仍不具备完全自主生产能力,具备系统完整知识产权的整车企业和零部件企业仍是少数。

随着国内电机电控系统产业链的逐步完善,电机电控系统的国产化率逐步提高,电机电控市场具有的增速有望超过新能源汽车整车市场的增速。

传统汽车的电控系统主要由ECU(Engine control unit)组成。混动汽车与传统汽车电控系统的最大的区别就是,混动汽车电控多了HCU(Hybrid control unit)这个部件。

HCU作为混动汽车的大脑,是混动汽车的最核心部件。HCU可以根据驾驶员的操作,比如踩油门或者刹车踏板、变换挡位或者驾驶模式变更等输入信号,来计算出如发动机输出功率,电机和发电机扭矩等输入信号。

随着HCU的不断发展,越来越多原来用ECU进行处理的信号将直接由HCU进行处理。因此,HCU的设计将直接影响混动汽车的动力性能,燃油经济性,可靠性等性能。

HCU必须满足以下要求:

- 能够在混合动力汽车中使用12V / 24V电池(或者更高电压)作为自己的电源

- 能够为车辆控制策略程序提供合适的平台

- 能够与混合动力电动汽车的其他控制单元通信

- 能够正确识别驾驶意图能够精确控制混动汽车的执行器(电机,发动机,电池等)

HCU采用模块化设计,为了满足上述要求,HCU分为几个功能模块。每个功能模块都有自己的功能:

- 电源模块用于将12V / 24V电池电压转换为5V,并为控制器内部电路提供稳定的电源

- 数字输入模块和A / D转换模块用于识别驾驶意图

- CAN总线模块用于与混合动力车辆的其他控制单元(ECU,PCU,BCU等)通信

- 驱动器模块用于控制混合动力车辆的致动器

- MCU模块用于为车辆控制策略程序提供平台,并连接其他模块以形成控制器。

5、混动专用变速箱

混联式混合动力系统目前已经成为混合动力技术的主流。无论是丰田的THS系统还是通用的AHS系统或者其他构型大都应用行星齿轮机构作为动力耦合装置。来实现电动无极变速功能(Electric Continuously Variable Transmission, ECVT),整车在燃油经济性与动力性方面也实现理想结合。

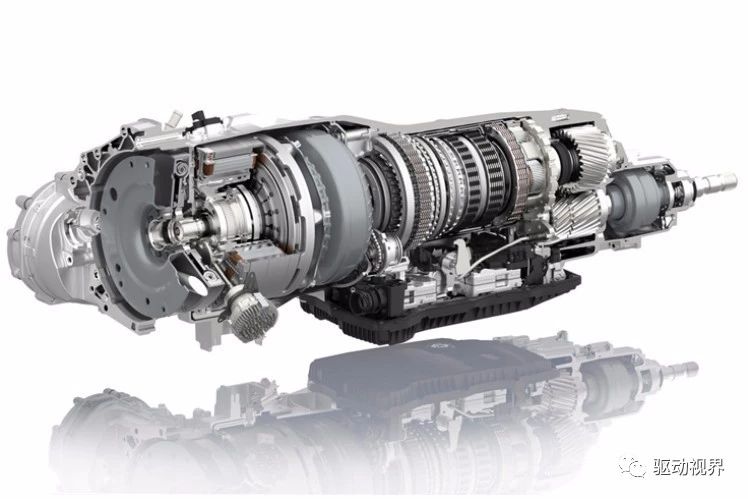

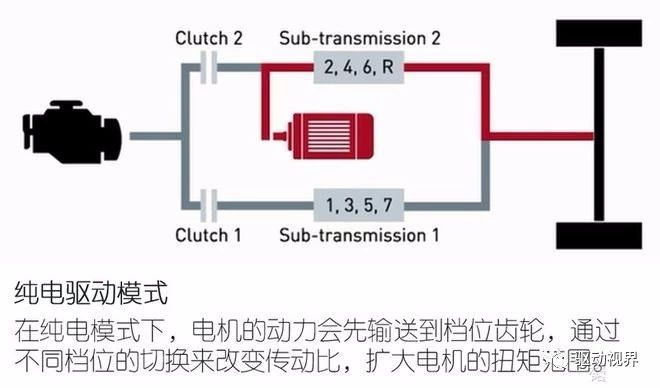

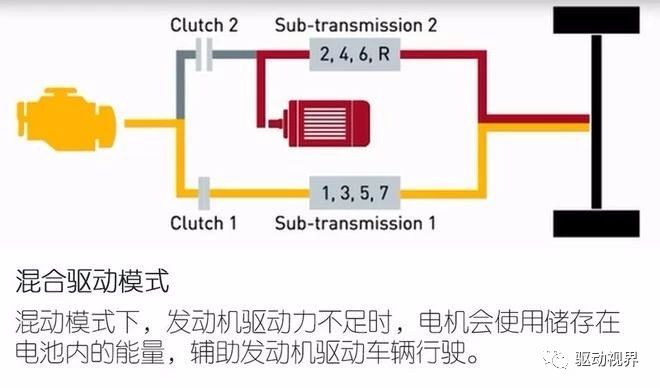

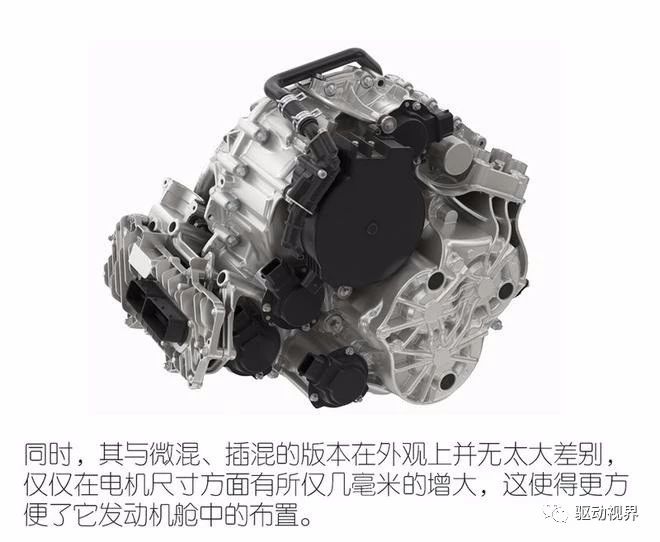

当前,大多数混合动力总成系统使用基于传统变速器的混动化扩展方案,即用现有变速器并进行调整,让其适用于电机驱动。这种混动化拓展方案一个很好的案例是大众DQ400e变速器。

在这个案例中,一个模块置于发动机和双离合器自动变速器(DCT)之间,增强了标准DCT的功能。另外一个案例是采埃孚的8P70H变速器。这种混动化拓展方案可以减少开发工作量。

随着混合动力总成系统产量不断增长,功能、重量、布置和成本方面的要求驱使混合动力系统向专用化、更优化发展。

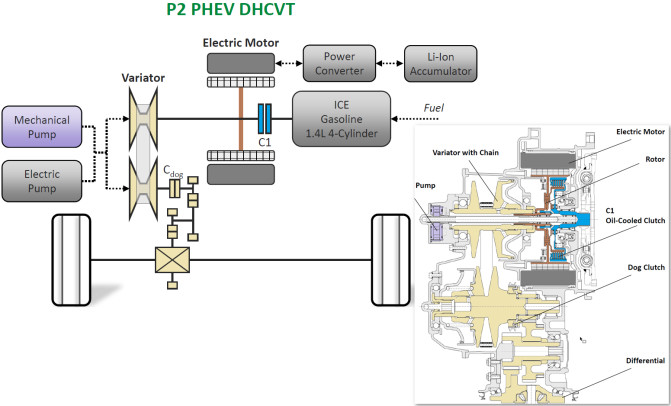

舍弗勒P2-DHCVT

舍弗勒的P2-PHEV-DHCVT专用混合动力无级变速器,可以实现纯电、P2混合动力及纯发动机驱动,后退挡靠电动机实现,在无级变速单元(Variator)之后有个犬齿式离合器实现驻车充电功能。

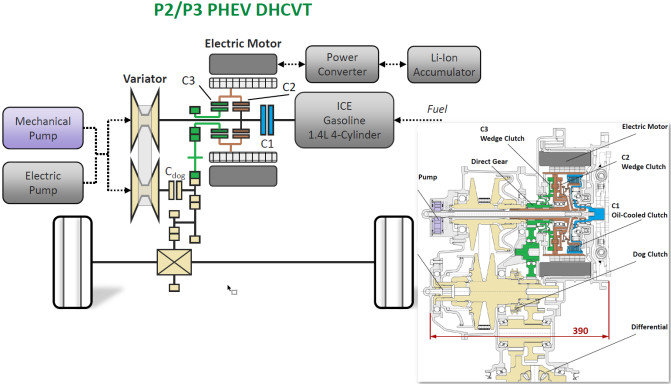

下图显示了舍弗勒的P2-PHEV-DHCVT的原理和设计:

▲弗勒的P2-PHEV-DHCVT的原理和设计(来源:CTI2016 Luk)

通过变速器一些设计变化,增加一套双离合器,可以进一步实现P2/P3的混合电力驱动,以提高电驱动里程和混合动力驾驶性能。

下图显示了舍弗勒的P2/3-PHEV-DHCVT的原理和设计。

▲舍弗勒的P2/3-PHEV-DHCVT的原理和设计

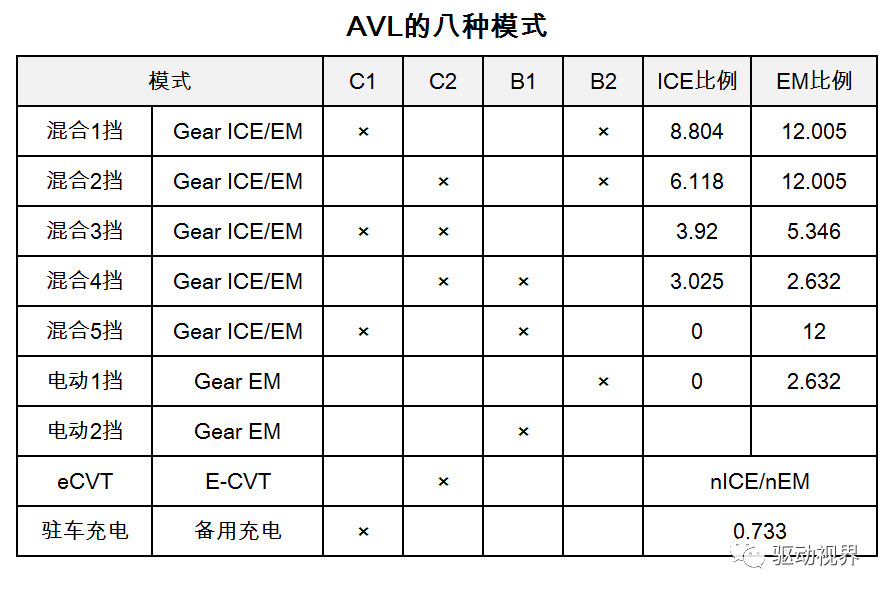

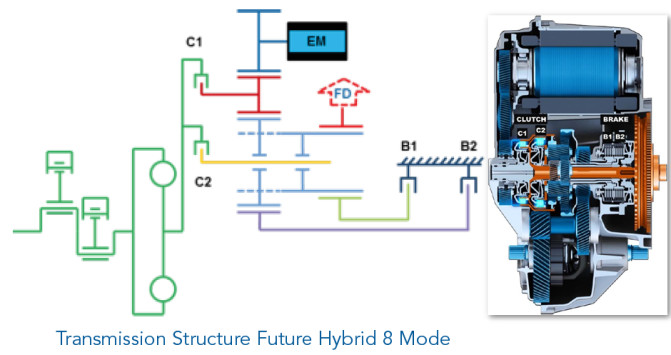

AVL混合动力系统8mode-DHT

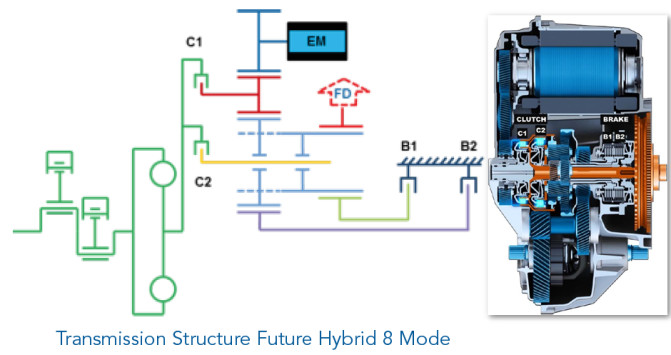

AVL的第二代DHT,即Future Hybrid 8-Mode 未来八模式混合动力系统,基于传统自动变速器AT集成电动机而成,它采用了两个离合器和两个制动器、一个Ravigneaux(拉威挪式)行星齿轮结构。

下图显示其原理结构特点。

▲AVL的八模式混合动力DHT

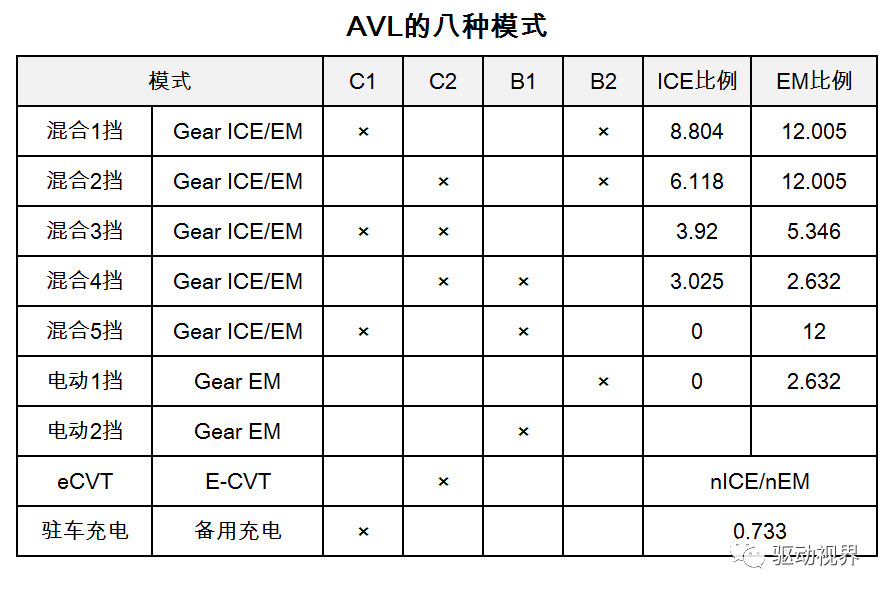

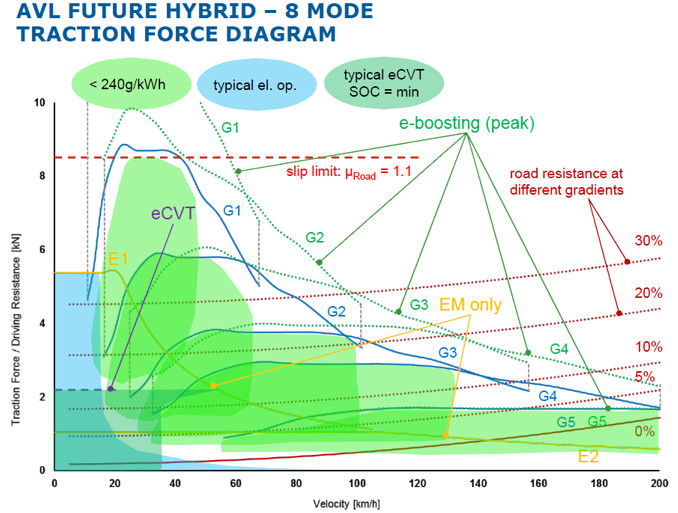

其可以有八种运行模式,即5挡混合电力驱动模式,两挡纯电驱动模式,以及eCVT(电动无级传动)模式,驻车充电模式。

混合动力以及纯电驱动模式可以很好的利用发动机和电动机的动力源,根据不同的汽车工况优化其工作点,实现油耗和驾驶性能的改善。

eCVT模式可以利用发动机和电动机转矩控制提高汽车起步(launch)和爬行(creep)性能。驻车充电可以很好的利用发动机在驻车时给电池充电,为汽车行驶时混合动力功能的利用和优化提供条件。

▲AVL的八模式混合动力DHT的运行模式及牵引力工作区

雷诺日产EOLAB ZE-Hybrid

为实现百公里2L油耗目标,雷诺日产在Eolab汽车项目上最新开发的专用混合动力变速器DHT项目即ZE-Hybrid 动力总成项目,在保证油耗目标的前提下,还要求有好的驾驶性能和低的成本。

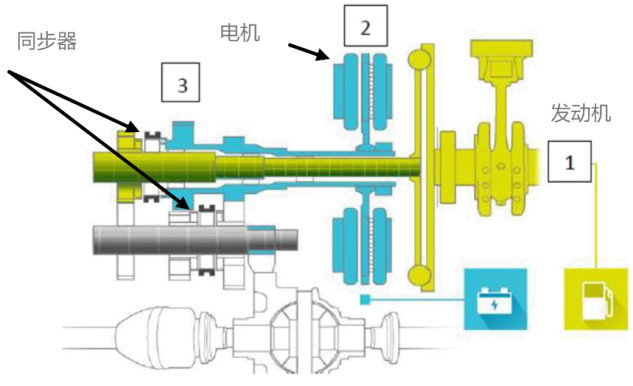

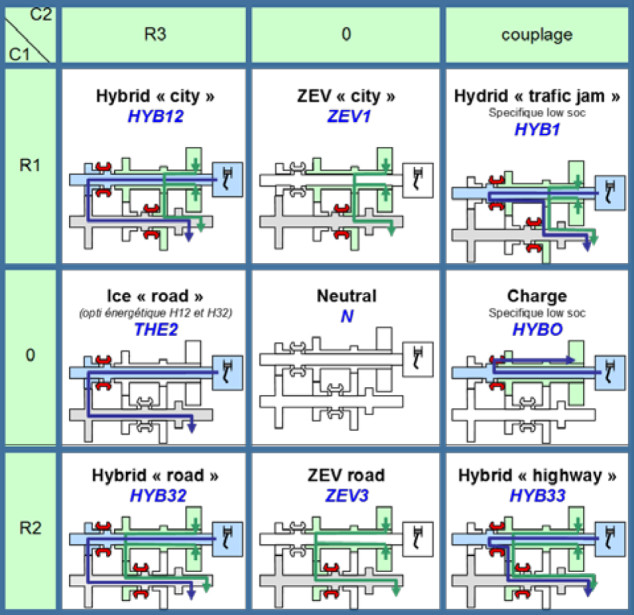

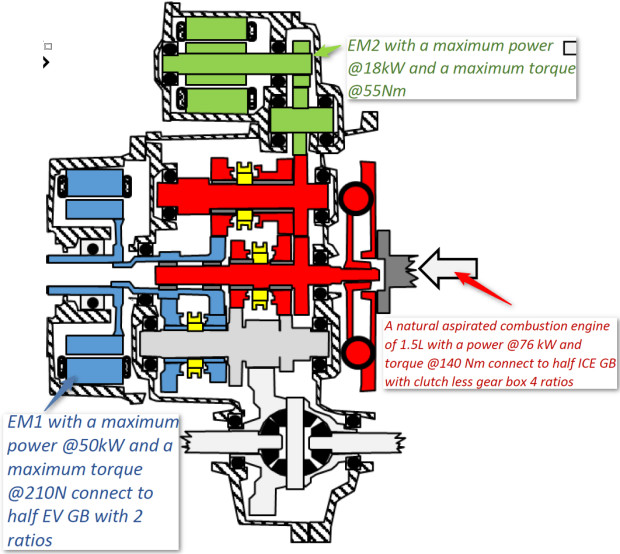

ZE-Hybrid在第一代EOLAB1是基于自动化手动变速器AMT集成电动机构成,有3个挡位,同步器靠电动实现,原理结构和驱动模式如下图所示,可以实现纯电、混合以及纯发动机驱动,同时也可以驻车充电。雷诺在第二代EOLAB2汽车上也开始研发基于AMT的双电动机DHT。

▲雷诺EOLAB1混合动力原理结构和驱动模式

▲雷诺EOLAB2的双电动机DHT

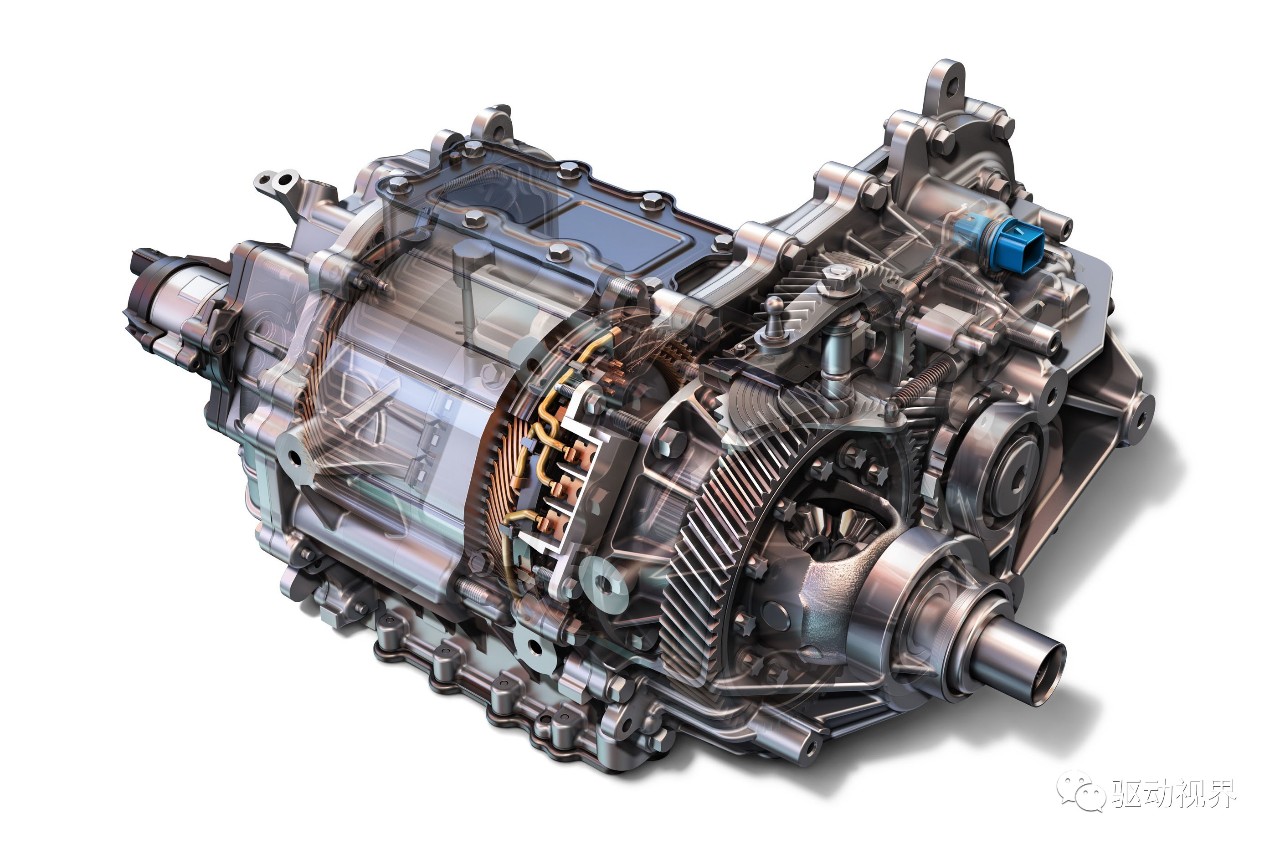

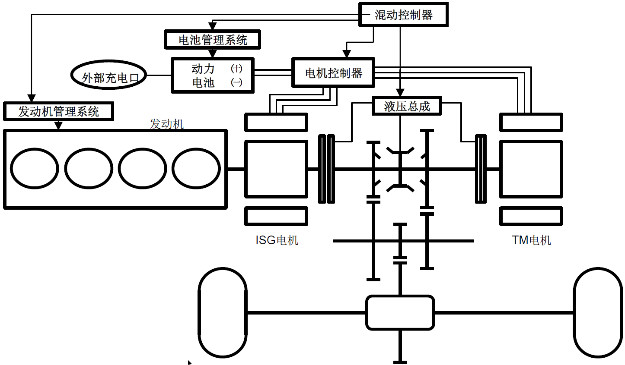

上汽荣威电驱动变速器EDU

双电动机结构的专用混合动力变速器(DHT)国内代表产品是上汽搭载在插电强混的量产车型荣威e550和e950之上的电驱变速器EDU(Electric Drive Unit)。

下图所示,上汽电驱动变速器NEDC综合能耗据资料可以达到百公里1.7L,纯电行驶60km。

▲上汽电驱动变速器原理和实物图

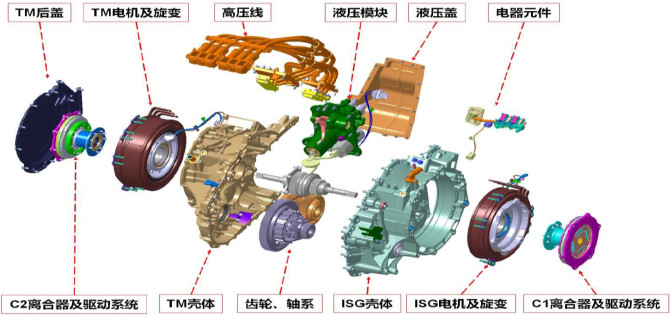

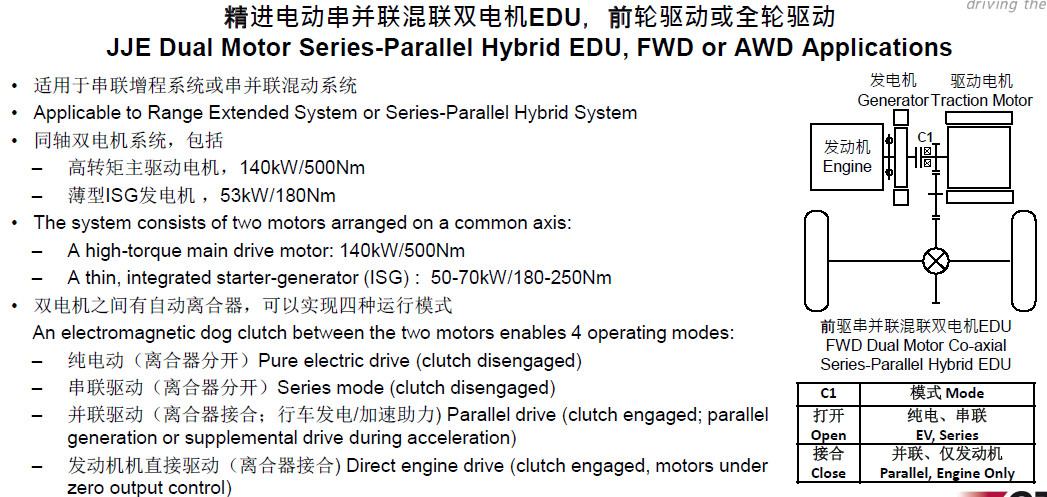

精进电动的双电机EDU

精进电动公司提出其DHT方案,利用双电动机实现串并联混合驱动,如图所示。

▲精进公司DHT方案

除上面介绍的双电动机结构的专用混合动力变速器(DHT)之外,采用双电动机DHT的产品还有通用Voltec,爱信2-Motor Hybrid,吉凯恩(GKN)的Multimode eTransmission等。

配双电动机的专用混合动力变速器的特点是机械结构相对简单,一般不需要换挡单元,要求发动机在特点的工作区高效工作。

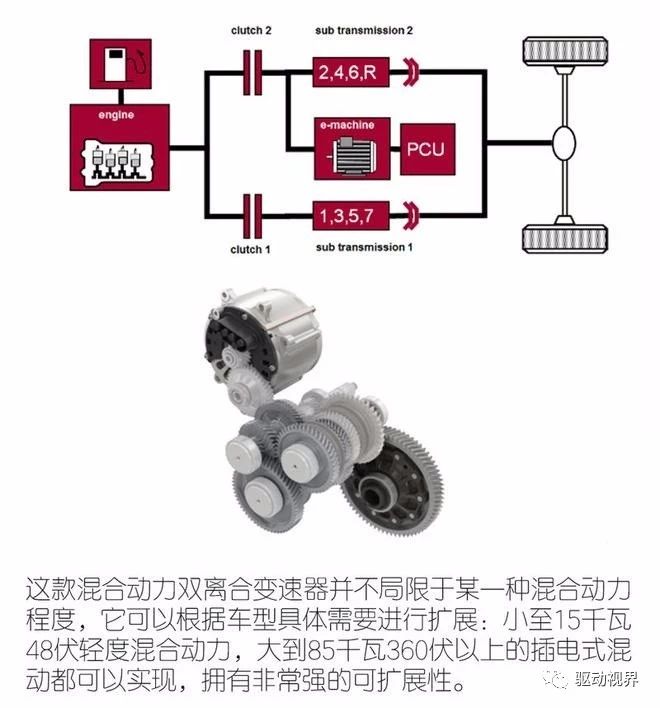

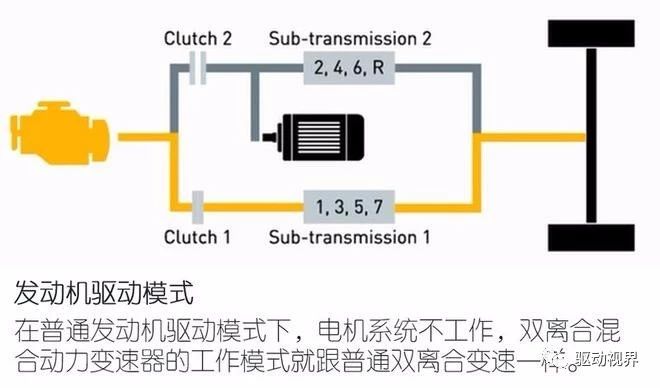

格特拉克

参考文献:

1、《来点干货:国内外混合动力技术盘点及深度解析》,汽车工艺师,一点资讯。

2、《新一代混合动力传动系统》,AI《汽车制造业》,弗戈工业传媒。

3、《这些才是高效的混合动力,不要被忽悠了!》,旭派汽车电池,简书。

4、《国内外混合动力技术盘点及深度解析》,新闻资讯,栋霖电气。

广告

广告