基于简易轮胎试验模态测试的滚阻特性评价方法(上)

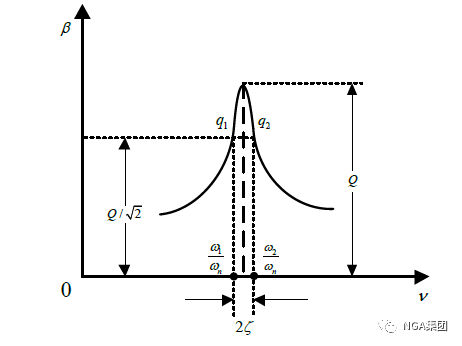

关键词:轮胎滚阻;模态参数;压电薄膜;半功率带宽

引言

国内外研究人员开展了大量轮胎滚动阻力的理论及试验研究工作并取得一定成果[17-25]。国内外轮胎滚动阻力研究主要集中在室内测试方法和有限元模型,然而开发对轮胎滚阻特性的新评价方法鲜有报道。

传统轮胎模态参数试验方法主要依赖昂贵的信号采集仪及相关软件,同时需要多个加速度传感器和振动传感器连接多个信号通道一起采集数据信息,试验过程需多次敲击激励轮胎,过程复杂。为了解决评价轮胎滚阻特性问题,本文提出一种基于简易轮胎试验模态测试的滚阻特性评价方法。

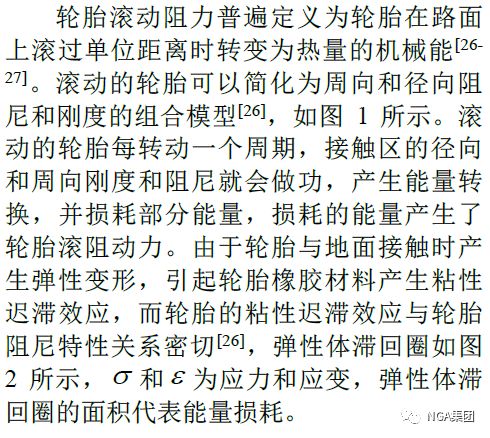

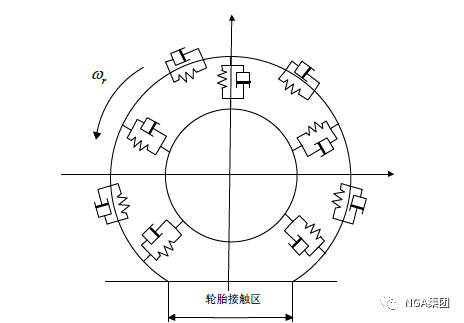

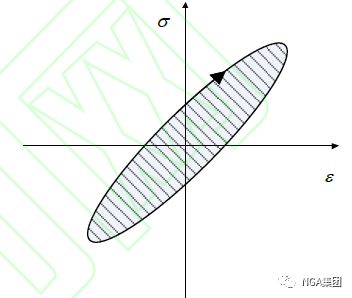

2 轮胎阻尼特性

2.2 试验

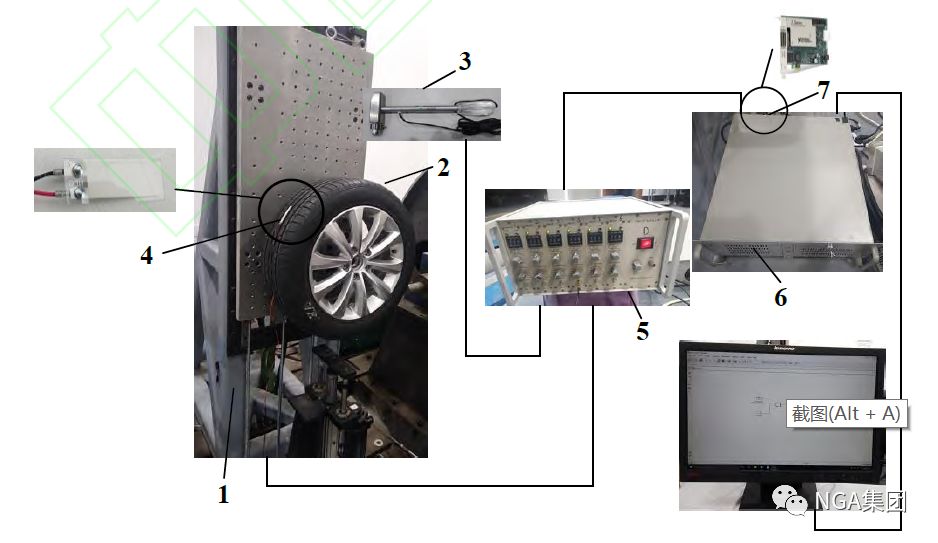

为了得到轮胎模态参数的阻尼特性, 设计了一种简易基于压电薄膜的轮胎模态阻尼测试方法,试验装置由多条带轮辋轮胎、轮胎支架、压电薄膜PVDF、电荷放大器、NI PCIe6323 型采集卡、计算机、力锤及Matlab/Simulink 采集软件等部分组成,如图5 所示。

1.轮胎支架 2.轮胎 3.力锤 4.压电薄膜 5.电荷放大器 6.计算机 7.NI PCIe6323 型采集卡

基于压电薄膜的轮胎模态阻尼试验过程如下,首先采用轮胎悬置中心固定方式,压电薄膜PVDF 沿着轮胎纵向方向贴置,将轮胎轮辋安装于轮胎支架上。其次,压电薄膜连接电荷放大器的输入端,电荷放大器输出端连接到NI PCIe6323 型采集卡采集信号端口,并根据压电薄膜参数设定电荷放大器上的精度系数和标定系数。然后,将NI PCIe6323 型采集卡置于计算机内部,实现与计算机实时通讯,使用Matlab/Simulink 采集模块与NI PCIe6323 型采集卡通讯进行数据采集。最后,设定Simulink 采集模块相关参数实现与NIPCIe6323 型采集卡实时通讯采集,力锤沿着轮胎胎面径向方向敲击激励一次即可完成轮胎模态试验数据采集。力锤敲击激励每条轮胎是单点激励且仅需一个压电薄膜传感器,区别于传统轮胎试验模态测试方法。由于PVDF 压电薄膜粘贴在轮胎的位置和力锤敲击轮胎位置对轮胎模态试验结果有一定影响。经过反复试验验证,将压电薄膜纵向粘贴在轮胎胎宽中心位置,力锤锤击轮胎的部位与压电薄膜纵向距离为30 mm 时得到的轮胎试验模态参数的试验数据比较理想。

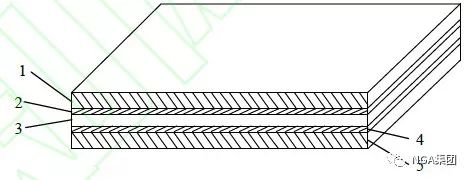

PVDF 压电薄膜作为一种柔性压电材料具有柔韧性好,压电性能稳定,有较高电压灵敏度,其属于动态敏感材料,对于机械应力或应变变化有很高的响应度,特别适合测量因冲击负荷而发生的变形工况,有着较宽频率响应范围,覆盖0.1 Hz 至GHz。考虑到PVDF 压电薄膜以上诸多优点,特别是高频响应好,质量轻且灵敏度高,对轮胎变形影响很小的优点[35-36],本文采用基于PVDF 压电薄膜传感器的轮胎模态试验,其结构如图4 所示。

1,5 保护层 2,4 电极层 3 PVDF 压电薄膜

声明:本平台只提供分享和交流不作商业用途,如侵权请及时联系我们删除!

- 下一篇:电动汽车驱动电机轴承寿命可靠性试验研究

- 上一篇:北京现代菲斯塔完成侧面碰撞试验

最新资讯

-

一文带你了解自动驾驶数据合成的发展现状

2025-04-25 10:12

-

沃尔沃汽车:北欧豪华的典范

2025-04-25 09:48

-

关于召开 GB 38031—2025《电动汽车用动力

2025-04-25 09:48

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

广告

广告