如何最大限度地提高应变片的疲劳寿命

电阻应变片的疲劳寿命是一个经常被误解的话题。一些客户经常会问“应变片的最大疲劳寿命是多少?”、”最大振幅下,应变片能承受多少次加载周期?“以及材料越来越坚固(复合材料),我们需要耐久性更高的应变片等。

电阻应变片是一种久经验证的传感器技术,可用于多种应用测试,如静载荷、构件和全尺寸疲劳测试等。通过测试来改进材料或设计,提高重量强度比,满足未来的需求。

在这些试验中,材料需要作为部件或完整产品在试验机中进行试验,或在移动试验中模拟应力情况,以确保不会发生故障。

耐久性试验过程中应变片的意外失效会导致大量的额外工作和成本。因此在此类测试中,知道应变片能承受多少次循环加载,以及能达到什么精度是非常重要的。

其中一个制约因素是电阻箔式应变片使用的材料。箔式应变片主要测试部件是金属栅丝。金属栅丝在加载过程中会产生变形,并导致电阻产生变化。应变片电阻的变化可通过惠斯通电桥转换为电压变化。

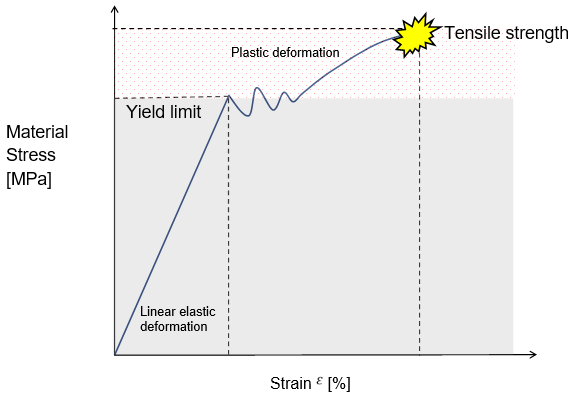

常用的电阻应变片测量栅丝是康铜或铬镍合金(modco)。康铜和铬镍合金与其他钢铝等金属材料有着相似之处,具有弹性和塑性变形区。下图显示了钢在应力和应变下的变形情况。

如果材料只在线性弹性区受力,则材料的变形是可逆的。对材料施加超过屈服极限的应力会使材料发生塑性变形。当达到该区域的特定应力值时,在去除外部载荷后,材料不会恢复到初始状态——材料发生不可逆变形。这种典型的材料变形状况同样也存在于应变片金属材料上!

不幸的是,屈服点/弹性极限不能无限扩展,这也是电阻应变片疲劳寿命受到限制的原因之一。

从这张典型的图表中,可以得出以下结论:箔式应变片的疲劳寿命取决于其受到的应力。应变片在线性弹性区受力,材料的变形是可逆的,较低的振幅必然会增加疲劳寿命。更高的振幅,超过特定的极限会导致应变片失效。

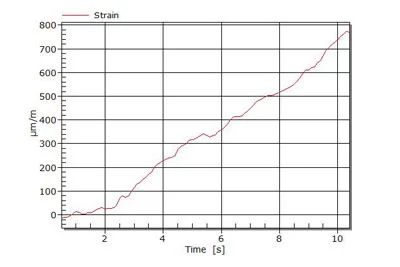

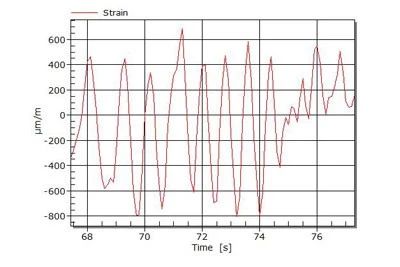

下图显示了在机械测试中应变片的屈服情况:

1. 静态应变试验的典型荷载剖面

静载荷试验(2)中,应变片在单个方向上使用 (拉或压),如果超过限定值,在塑性变形区其依然会提供了一个有效的测量值。电阻应变片的最大值在PDF参数表中被规定为绝对应变。拉向和压向值分别规定。对于这些试验,HBM的箔式应变片可测量1%到10%的高应变。

2. 动态试验的荷载剖面示例

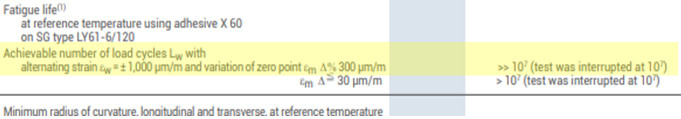

在动载荷试验(2)中,应变在交替方向(拉伸和压缩)进行,但不允许超过栅丝材料的屈服极限。最大允许值也在应变片参数表中指定为疲劳寿命。疲劳寿命意味着最大允许振幅取决于负载循环和信号零点漂移公差。

一个加载循环对应规定振幅下的1x拉伸和1x压缩。

绝对应变

静应变是指应变片在使用寿命内只能在单个方向进行一次加载规定的应变。当超过规定限值时,应变片可能产生损坏。

摘自Y系列技术参数表

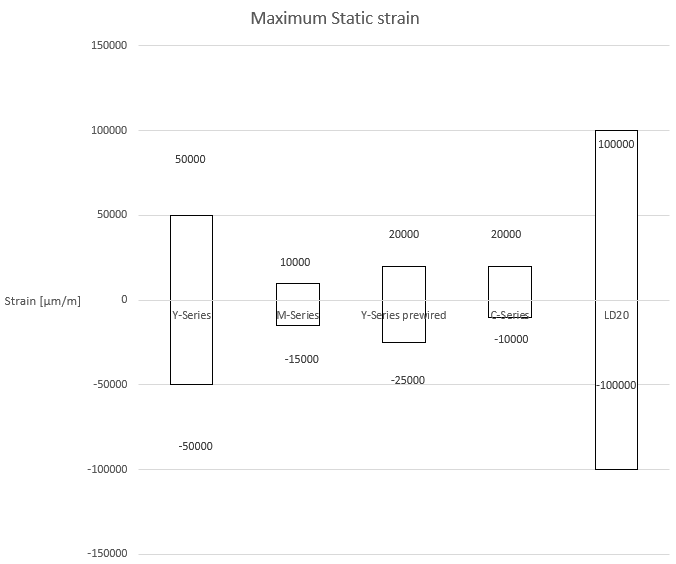

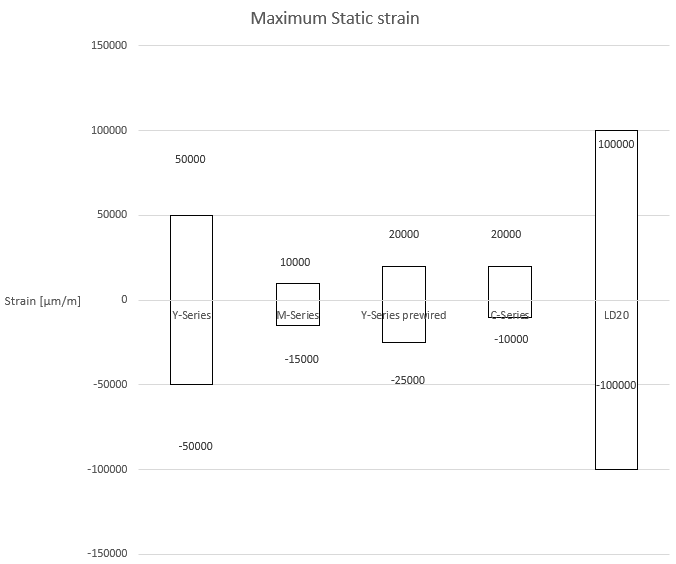

下图显示了在+-5%载荷下, Y系列不同应变片最大静态应变, M系列最高为1%,预制电缆的Y系列最高为+2,5/-2%。

疲劳寿命(动态试验)

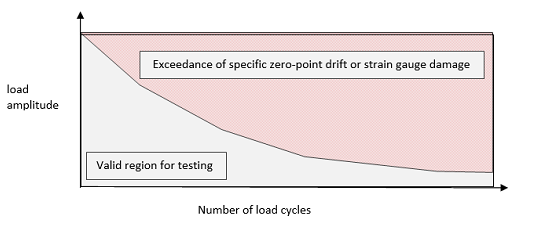

疲劳试验中,载荷循环次数与载荷振幅之间有很强的相关性。测量栅丝上的高应变振幅会产生塑性变形,这会导致信号零点漂移或信号完全丢失。在这种情况下,加载循环的次数会大大减少。下图表明,疲劳寿命取决于几个参数。并且载荷振幅与载荷循环之间的相关性不是线性的。

每种应变片的疲劳寿命都在应变片技术参数表中规定。

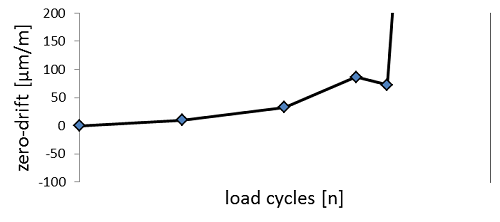

如何检测出应变片已经超过它的疲劳寿命?

1. 信号零点漂移(电阻永久变化)

2. 应变系数的永久变化

应变系数的永久变化也清楚地表明应变片已损坏。

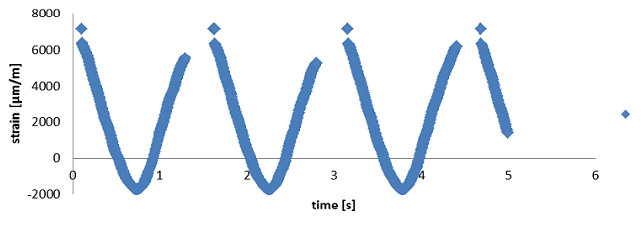

3. 测量信号中断

通过中断的正弦信号可以看出测量栅丝出现断裂。循环加载过程中裂纹会打开或开闭,产生信号丢失。

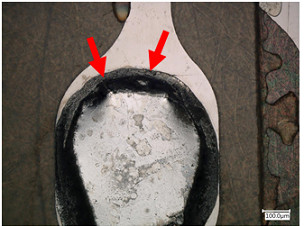

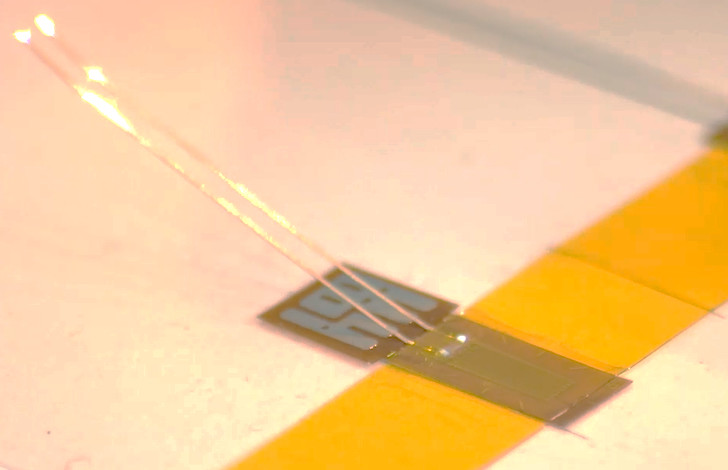

4. 视觉观察出不规则或裂纹

此外,应变片或焊料中的可见裂纹和不规则现象也表明应变片已损坏。

循环加载后焊点上的裂纹

HBM应变片的疲劳寿命

下图显示了Y系列和M系列应变片在1000到10000000之间加载循环过程中的电阻应变片的疲劳寿命。最大可实现值取决于安装质量等不同因素。

- 负荷周期与最大负荷振幅之间的相关性是非线性的

- 所有数值均为静态试验的平均值

- 所有测量值都允许特定的零点漂移

- 在1000μm/m的负载振幅下,HBM M系列加载周期可高达 100,000,000 (100. mio)

在较高振幅(>4000μm/m)下使用电阻应变片进行的测量显示,在信号出现明显的零点漂移之前,负载循环周期会出现大幅下降。例如,使用M系列应变片进行+5200μm/m膨胀负荷试验,循环加载周期将减少到1000次。在+7000μm/m下加载周期将缩短至100。

对于测试要求较高的负载振幅,我们建议使用光纤应变片。

如何最大化应变片的疲劳寿命?

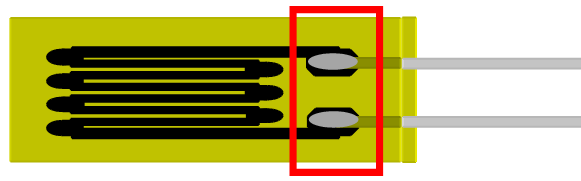

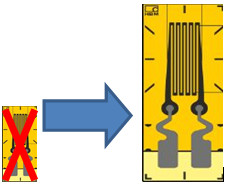

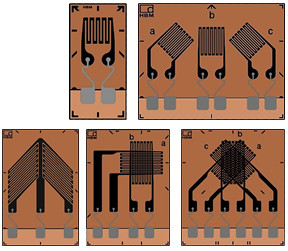

1. 减少焊锡点面积和焊料使用量

当向材料施加静载荷或动载荷时,材料的刚性区域是破坏的最关键点。专业焊接,尽可能减少焊接点上的焊料,降低刚度,增加疲劳寿命。

2. 与应变方向成90°角焊接电缆

将焊点的接触面减至最小,可提高其疲劳寿命。

3. 使用柔软的导线材料/导线。

连接电缆是机械系统的一部分。使用大直径的刚性电缆会增加局部刚度。使用细直径的柔软电缆可以降低刚度。

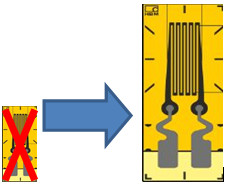

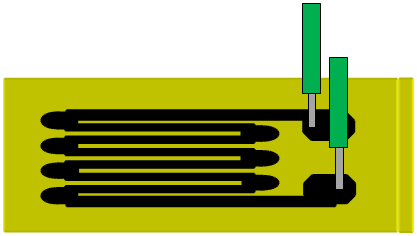

4. 使用带外部焊接端的应变计

带引线的应变片具有最高的灵活性。

5. 避免使用保护层

如果要达到最大疲劳寿命,也应避免使用保护层。由于它们与应变片相互作用,在特定点增加应力。

6. 使用较大的测量栅丝

较大的测量栅丝可提高疲劳寿命(例如,使用6毫米栅丝而不是3毫米栅丝)。

7. 确保高质量的粘合

使用薄粘合剂,如 Z70 或 EP310N

8. 使用封装应变片

9. 疲劳寿命专用应变片

HBM M系列是专门为高疲劳寿命材料试验而开发的。测量栅丝由特殊的镍铬合金制成,基底材料为增强酚醛树脂。并集成应变消除,可将焊片与测量栅丝分离。

HBM-M-系列

- 特别针对高疲劳寿命材料开发

- 玻璃纤维增强酚醛树脂基底

- 可选350和1000 Ohm电阻

- 整体应变消除

- 工作温度-200 °C 到300 °C

法律免责声明:技术说明不断改进,因此变化频繁。HBM对描述的正确性和/或完整性不承担任何责任。我们保留随时更改的权利,恕不另行通知。

您还可以通过如下方式联系我们,了解更多产品与应用详情:

邮箱:hbmchina@hbm.com.cn

网址:www.hbm.com

免费热线电话:400-900-3165(周一至周五9:00-18:00)

广告

广告