本文内容节选自中国汽车工程研究院举办的2019年汽车异响性能大讲堂中佘扬佳演讲的关于汽车底盘异响控制策略中的内容。

一、案例引入

右后拖曳臂位置在颠簸路面,起步和急停的工况下急剧的摩擦异响(车内感受到的是撞击异响),如下图所示位置:

排查分析:

- 在拖曳臂安装支架与车身钣金配合面之间左上图所示位置喷油后异响消除;

- 测量2#、3#样车该位置螺栓扭矩如下表所示,2#样车扭矩明显偏低;

- 拆开安装支架后发现1#螺栓位置车身表面摩擦痕迹明显;

- 3#车2号螺栓位置周边平面未贴合;

二、异响原理分析

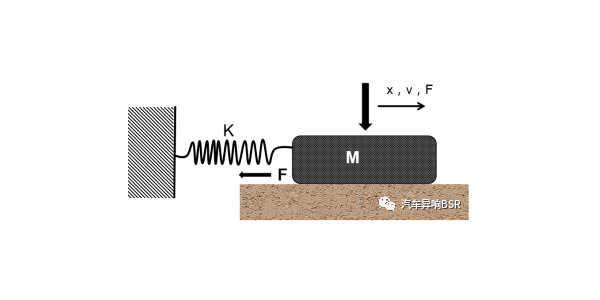

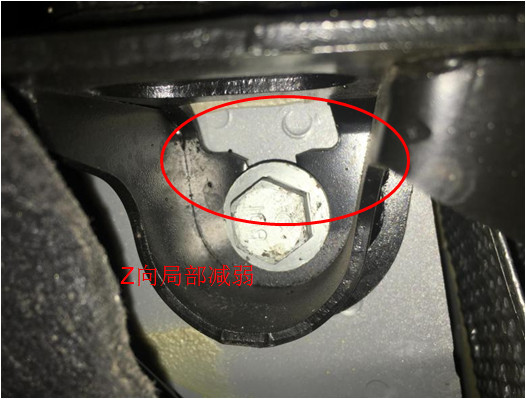

该位置结构如下图所示,后拖曳臂支架通过3颗螺栓与车身连接。该支架或车身安装面平面度不好时,特别是中间位置(如图2所示)凸出时。

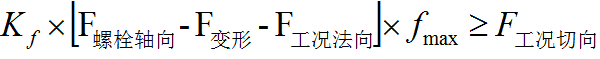

当两颗螺栓拧紧后,在拧紧第三颗的过程中,凸出面先接触。螺栓的扭矩产生的法向力首先使支架或车身变形至安装面间隙消除,然后剩下部分为安装面的正压力。

由于凸出部分接触区域小,局部应力大,超过材料屈服强度,在装配后逐渐产生永久变形。造成螺栓扭矩衰减,正压力变小,以及水平方向的摩擦力变小,当水平方向摩擦力小于扭转路面水平方向支架受力时,即会产生摩擦异响。

三、精度排查与验证

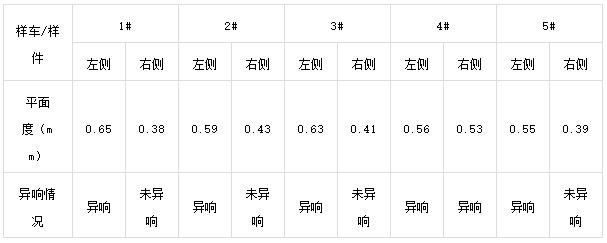

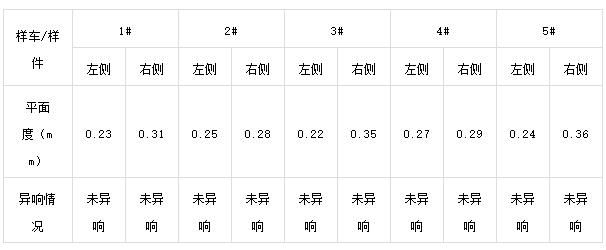

对该车型进行异响抽查以及拖曳臂支架平面度测试,样本量为5,结果如下表所示:

对比上表数据,当平面度在0.53mm-0.65mm时,发生异响;当平面度在0.38mm-0.43mm时,未发生异响。要求供应商生产一批平面度控制在0.40mm以内的样件进行装车验证,均无异响,如下表所示。

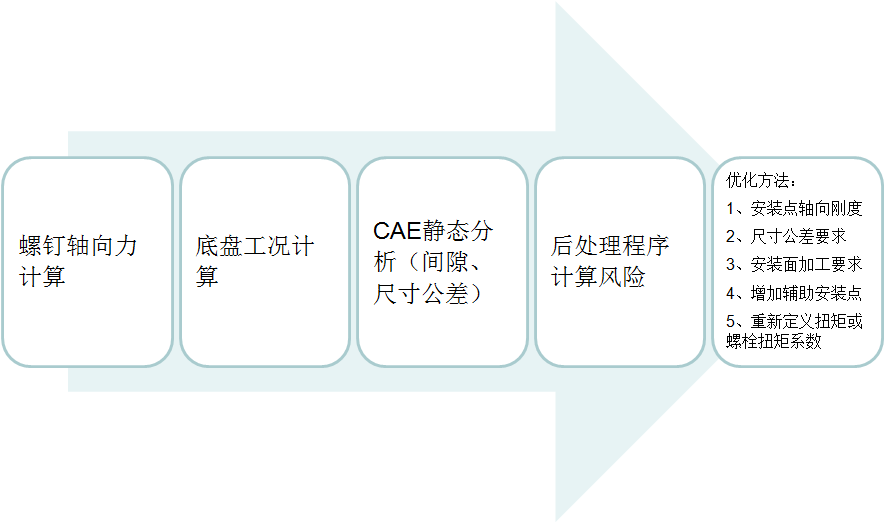

四、CAE分析验证

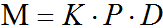

Ø设计扭矩产生的法向力计算:

M—拧紧扭矩,N.m

K—扭矩系数

P—法向力,KN

D—螺栓公称螺纹直径,mm

该位置扭矩M为110N.m

螺钉为镀锌表面,K值取0.22

D为10mm

则有:

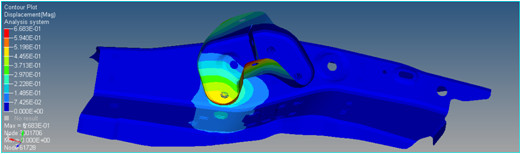

Ø正压力衰减CAE分析

建模模拟支架中间凸出区域,将凸出区域以及1、2点约束,在3点施加力(即模拟螺钉施加扭矩),计算对应的位移。即可得出不同平面度下的正压力衰减值。

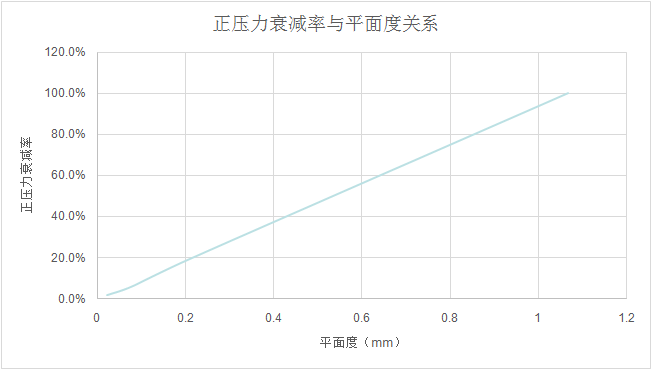

Ø正压力衰减率计算

对比设计扭矩产生的法向力即可得出正压力衰减率,如下图所示。当平面度在0.53mm-0.65mm时,正压力衰减49.7%-60.9%,发生异响;当平面度在0.38mm-0.43mm时,正压力衰减35.6%-40.2%,未发生异响。

五、优化方法

- 降低安装点安装方向局部刚度

降低安装点安装方向局部刚度可降低对安装点尺寸公差的要求,下图所示为某车型副车架后安装点的结构,安装孔局部开缺口的方式弥补了尺寸公差不好控制的问题。

- 增加安装面摩擦系数

增加安装面的摩擦系数也能有效的控制的安装面异响。如下图所示,副车架安装面增加滚齿工艺能有效的增加摩擦力从而避免异响。

- 增加辅助安装点

在安装点附近增加辅助安装点也能有效的控制的安装面异响。如下图所示,安装点附近的辅助安装点很好的保证了系统需求的摩擦力。

六、小结

请关注微信公众号:汽车声音那些事,会有异响方面更多的文章供您免费阅读,是您深入了解汽车异响的一个绝佳的平台。谢谢!

广告

广告