某车型盘式制动器尖叫噪声分析及改进

1 基于模态耦合理论的复特征值分析

汽车的制动过程是由多个零部件相互作用来实现,其中制动摩擦作用是非常复杂的非线性接触,将此过程简化为一种频率域的线性化方法的模态耦合理论,目前已成为制动噪声发生机理的研究焦点[4];并且基于模态耦合理论的复特征值分析(复模态分析),在摩擦尖叫领域被广泛使用和认可。该理论下,系统各阶模态振型存在相位关系,系统特征根由实部和虚部组成,特征值实部代表系统的衰减系统,虚部代表系统的阻尼固有频率:当实部大于零时,表明该系统为不稳定系统,可能发生制动尖叫问题;且实部越大,系统越不稳定,越容易发生制动尖叫;当实部小于等于零,表明该系统为稳定系统,不会发生制动尖叫问题[5]。复特征值分析理论在文献[5]已有较详细阐述,不再敷述。

2 制动器尖叫异响分析

2.1 制动尖叫噪声测试

根据制动系统研发工程师反馈,某车型在低速制动时极易激发出尖叫异响。通过LMS振动噪声测试设备进行问题数据采集分析,后制动器的卡钳支架和摩擦块(测点如图1所示)的振动频率与驾驶员位置的麦克风采集的噪声频率,可以确定该噪声源位于后制动器,频率在7800Hz左右,如图2所示,为进一步探究该车型制动系统是否在该频率存在不稳定模态,接下来在Abaqus中进行复模态分析。

2.2 制动尖叫分析有限元模型

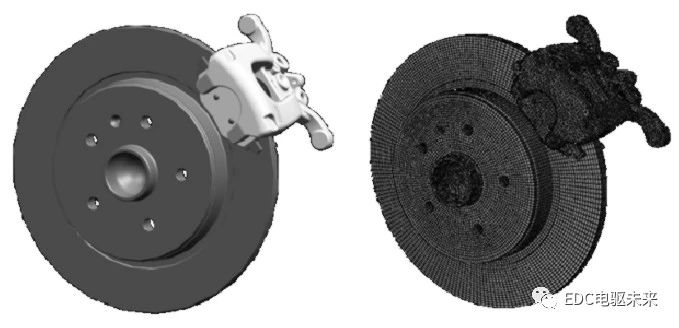

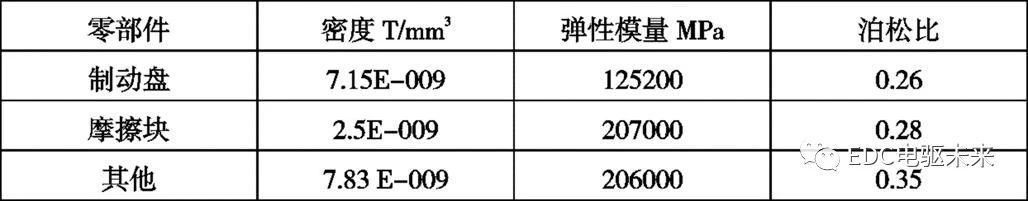

在Abaqus中建立制动器复模态分析的有限元模型。为了提高运算效率,本文选取制动器中主要制动动作零部件进行分析,省略其他零部件,如轮毂支架,轮毂轴承,安装螺栓,导向销等,简化后的总装结构和网格模型如图3所示,采用3mm的网格基本尺寸进行网格划分,制动盘和摩擦块使用六面体C3D8I单元,其他零件使用四面体C3D10单元,共有单元163663个,节点265977个。材料属性设置见表1,摩擦块和制动盘、活塞缸和摩擦块、卡钳和摩擦块之间建立接触,摩擦系数0.3,约束制动盘6个方向自由度,释放卡钳和摩擦块的轴向自由度。

表1 各零部件材料属性设置

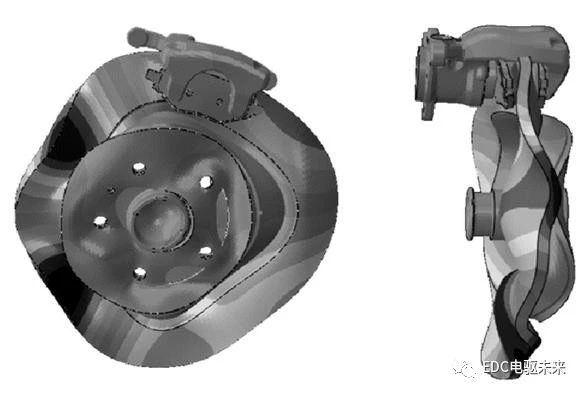

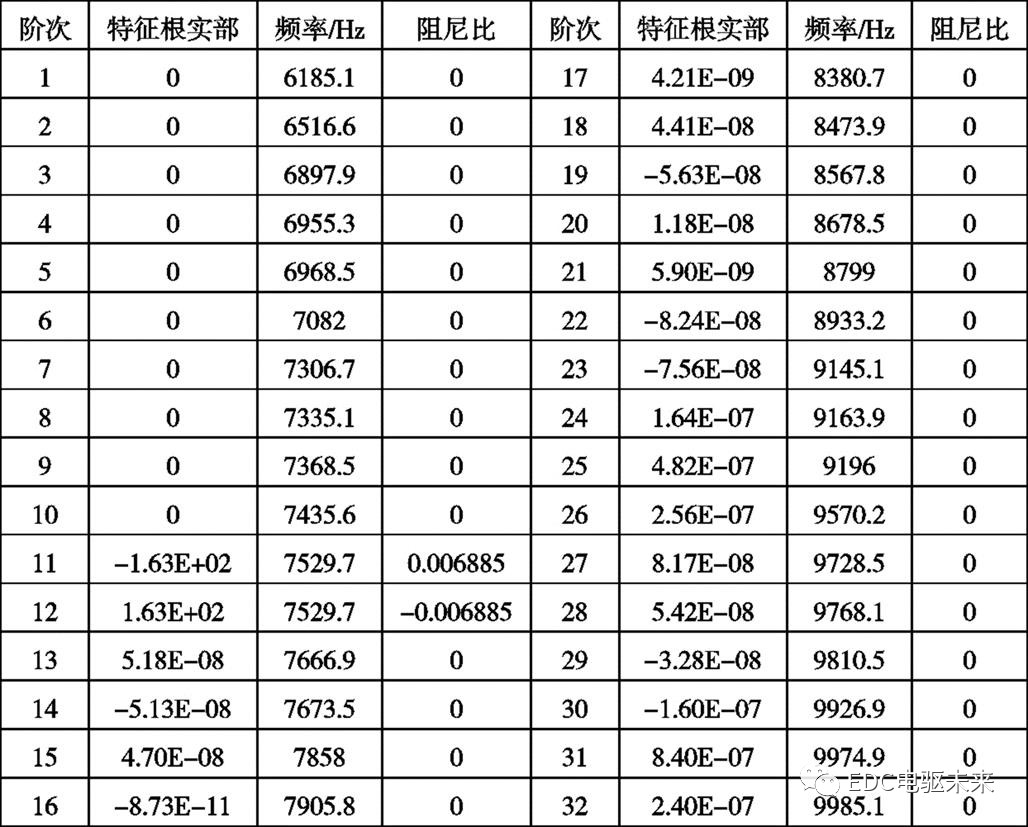

分析模型分4步求解:第一步Static,General静态分析,加载活塞缸的制动压力3MPa;第二步Static,General静态分析,给制动盘施加转动效应,在关键字中添加制动盘轴向转速5rad/s;第三步Frequency线性摄动分析,提取系统0~10000Hz的实模态;第四步Complex Frequency线性摄动分析,提取系统复模态。结果见表2,第12阶出现特征根实部为163的不稳定模态,频率为7529.7Hz,其振型如图4所示,与实测的7800Hz接近,表明该车型制动器存在不稳定模态而引起制动尖叫噪声。

表2 复模态分析结果

3 制动尖叫噪声的改进

3.1 复模态特征根实部影响因素分析

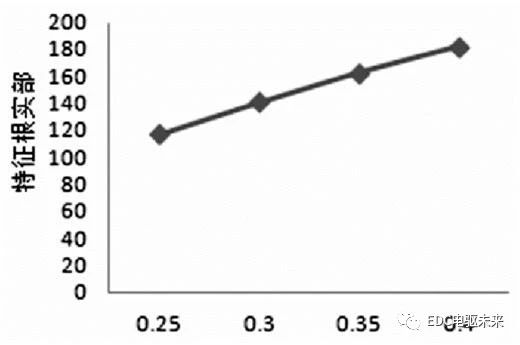

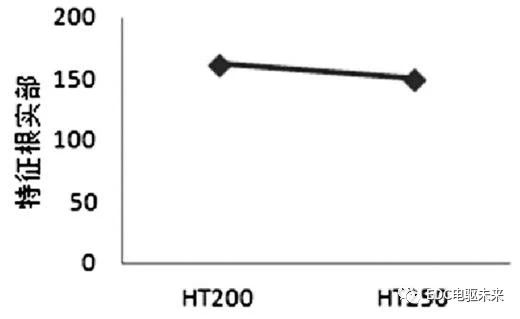

为了探究抑制制动尖叫噪声的指导方向,在其他参数不变的情况下,本文分别使用不同的摩擦系数、不同的摩擦块弹性模量、不同制动盘材料进行复模态分析,跟踪其特征根实部变化规律。接触摩擦系数与复模态实部的关系如图5所示,随着摩擦系数增加,系统复模态实部增大,反之,摩擦系数越小,越有利于改进制动尖叫。摩擦块弹性模量变化对复模态实部的影响见图6,其规律与摩擦系数一致:摩擦块弹性模量越小,越有利于改进制动尖叫。采用HT200和HT250两种制动盘材料的对比分析结果如图7所示,两组材料特性参数见表3,弹性模量大的HT250更有利于改善制动尖叫。

表3 制动盘材料参数

3.2 抑制尖叫的措施

通过对特征值影响因素分析可知,减小摩擦系数和摩擦块弹性模量均有利于抑制制动尖叫,但为了保证制动效能和行车安全,摩擦块设计通常选用SAE标准的FF级额定系数(0.35~0.45),而本文车型为0.35,已在下限范围,故此方向不可行。而采用制动盘材料HT250时,复模态实部值比HT200减小,对比二者材料参数可知HT250比HT200的刚度提高了,由此推断,提高制动盘刚度有利于抑制制动尖叫。综合以上结果,将制动盘直径减小5mm,材料使用HT250,摩擦系数0.35,再次进行复模态分析,结果见表4。

由表4可知,改进前系统出现在7529.7Hz的不稳定模态,在改进后已无正实部值,既该系统在0~10000Hz内无不稳定模态。进一步按改进措施制作该规格的制动盘进行装车测试,无制动尖叫噪声出现,表明改进措施有效。

表4 改进结构的复模态分析结果

4 结论

(1)系统摩擦系数、摩擦块的弹性模量、制动盘刚度对制动尖叫噪声有重要影响,减小摩擦系数和减小摩擦块弹性模量、增大制动盘材料刚度均有利于抑制制动尖叫。

(2)由于摩擦块肩负制动性能的重任,减小摩擦系数对行车造成安全隐患,一般控制在0.35~0.45之间。实际情况下系统摩擦系数受环境温度、湿度、接触面积、接触表面磨损程度、相对运动速度等影响而变化,本文尚未做更深层次的研究。

(3)本文在保证车辆制动性能的前提下,通过更改制动盘的直径和更换HT250材料的改进方案验证有效,表明基于模态耦合理论下的复模态分析方法对模拟制动尖叫噪声真实可靠。

最新资讯

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

-

为什么要进行汽车以太网接收测试?汽车以太

2025-04-18 17:26

-

产品手册下载 | NI 全新USB数据采集-NI mio

2025-04-18 16:39

广告

广告