在现代汽车变速器中,同步器的使用非常普遍。其作用归结起来大致是以下四点:1.保证主从动齿轮转速一致后才能换档,以提高齿轮寿命;2.缩短换档时间;3.减小换档力;4.降低换档噪声。

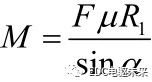

现代变速器所采用的同步器大多是属于锁环式惯性同步器。其工作原理简单来说就是利用要啮合零件的摩擦面相互接触来产生的转动力矩,两个零件转速由于转动力矩的作用迅速达到一致,当转速相同时摩擦力矩消失,零件进行啮合。图1所示就是机械式变速器经常采用的一种锁环式惯性同步器。

图1 锁止式同步器

它的工作原理是:利用设计在齿套2及同步环3以及结合齿4端的锁止角斜面,在未达到同步之前,对啮合件施加惯性锁止作用,以防止不同步啮合;当两啮合件转速达到同步时,则摩擦锥面的摩擦力降为零。此时,在换档力的继续作用下,达到同步啮合。

2 改进原因

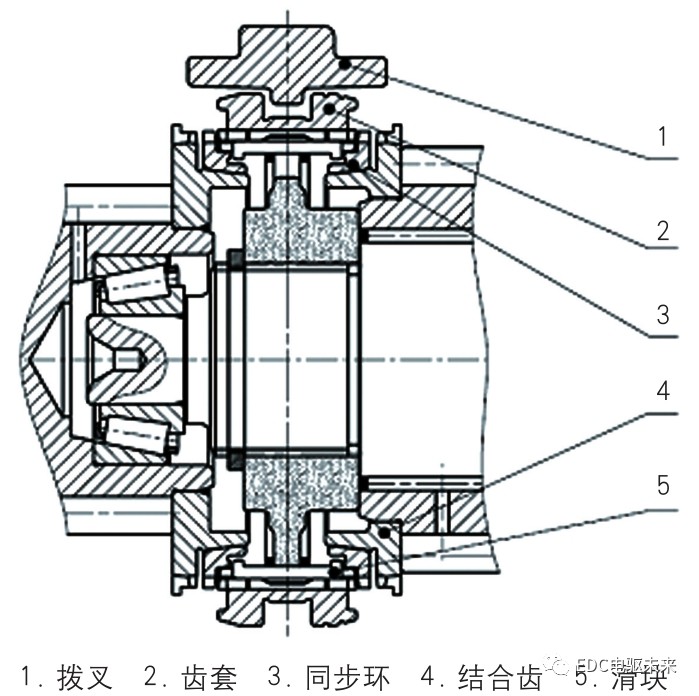

公司在开发SC30M5A变速器时,需要通过整车要求的同步器高速耐久试验,试验要求如图2。一个完整曲线代表1个循环,换档点为发动机的最高转速的75%,要求变速器做10000个循环。

图2 耐久试验要求

但是,当试验进行到2730个循环时,出现了4档同步环的失效,表现为同步器换档困难,挂档时有明显的打齿声,试验未通过。

对试验变速器拆检后,发现4档同步环磨损严重,同步环后备量已基本为零,内螺纹基本磨平,部分齿被打坏。针对这一情况,分析产生的原因可能为以下二点:

(1)零件尺寸超差;

(2)同步环的锁止力矩低,换档时的摩擦力不够。

3 改进方案

针对原因1,经过测量:壳体同轴度,同步环锥度,结合齿梅角等关键尺寸全部合格,基本可排除是零件尺寸超差造成的失效。

针对原因2,初步确定从2个方面的改进来提高同步环的锁止力矩。

3.1 从材料方面进行改进

SC30M5A同步环的材料为C4083S,因此我们又选择了TL084,AT-1E这两款常用的耐磨材料分别制做同步环(设计尺寸完全一样),制作完成的同步环在相同的条件下进行高速耐久试验,试验结果表明:3种材料的耐磨性如下:C4083S>AT-1E>TL084。因此判断材料方面不需要改进。

3.2 改进同步环的设计参数

要提高同步环的寿命,可改进的变速器设计参数大致有以下几点:

(1)增加同步环的平均摩擦半径;

(2)降低输入端的转动惯量;

(3)降低输入、输出端的转速差;

(4)减小同步环锥面角;

(5)增大同步环摩擦系数;

(6)增大同步环锁止角;

(7)优化螺纹槽和排油槽;

(8)优化其他设计参数如:拨叉形状、内外变速联接装置、零件表面粗糙度、齿套硬度及齿套与齿毂的花键配合间隙等。

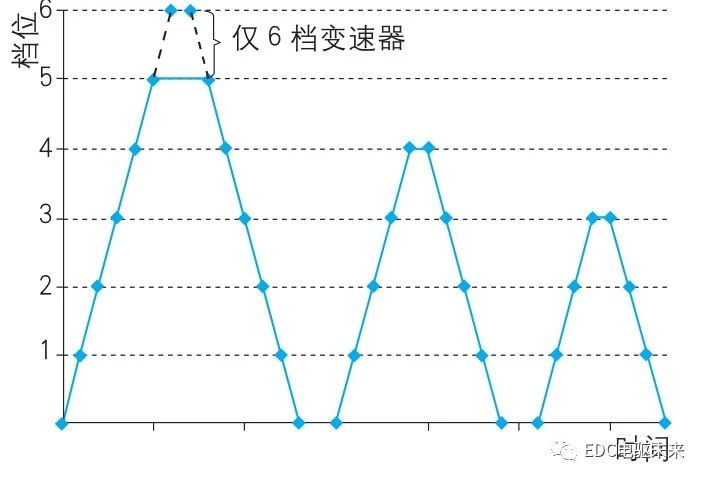

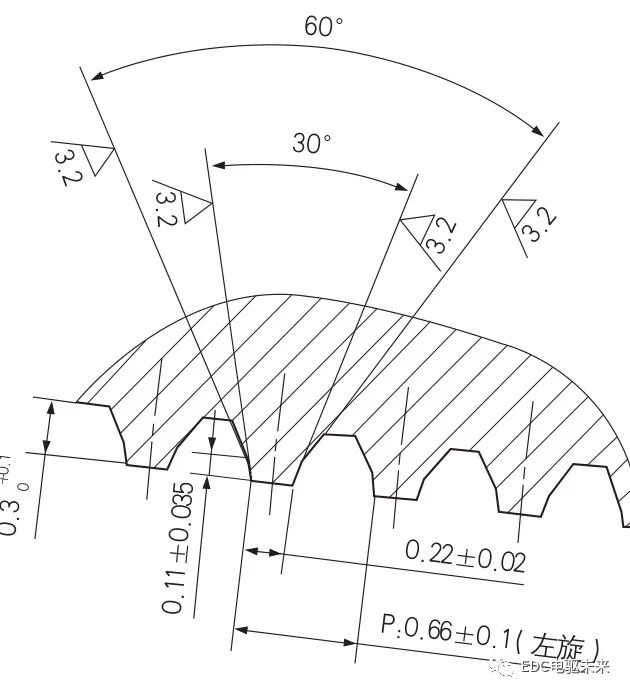

考虑到失效仅出现在高速换档情况下,因此高速换档时要求最高的螺纹槽和排油槽是我们的突破口, SC30M5A同步环内螺纹的原始参数如图3所示。

图3 优化前的同步环螺纹参数

3.3 优化原理

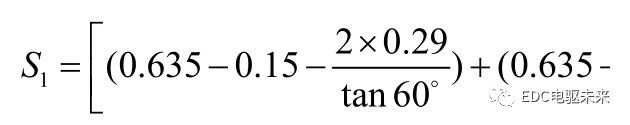

由于变速器润滑油的存在,高速换档时结合齿外锥面和同步环内锥面之间的润滑油可能由于螺纹槽及排油槽的设计不合理导致无法排尽,两个锥面在摩擦时还遗留一层油膜,使摩擦锥面的摩擦系数迅速下降,表现为换档力大,摩擦力不足,螺纹迅速磨损,换档出现“咔咔”的打齿声等情况。因此螺纹的设计显得异常重要。在优化同步环的内螺纹参数,我们主要遵循以下2点来进行:1.尽可能的提升排油量,设计的螺纹槽和排油槽要大。2.螺纹槽的齿顶宽尽可能的大,因为齿顶宽越小,摩擦系数会降低,换档力也会同步上升,这是我们不希望看到的。通过以上分析,我们对同步环的内螺纹参数进行了优化,优化后的参数如图4所示。

图4 优化后的同步环螺纹参数

由图3和图4对比可知,采用优化后的螺纹齿顶有了明显的加厚,由0.15增加到0.22,摩擦面积约增加了45%,螺纹的耐磨性有了极大的提升;

同时螺纹的排油槽面积也有了提升,计算如下:

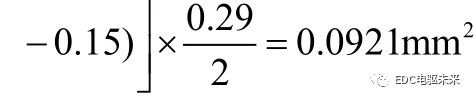

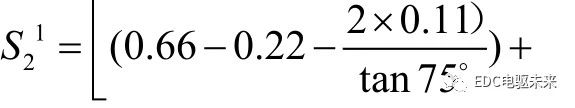

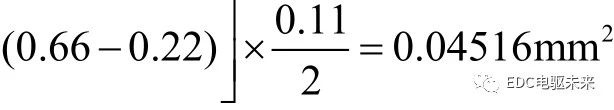

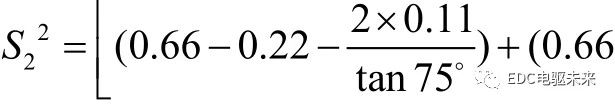

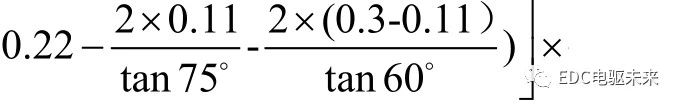

图3所示的原始结构排油槽截面积S1为(暂不考虑公差):

图4所示的优化后的排油槽截面积S2为(暂不考虑公差):

其中:S21为靠近齿顶部分排油槽面积,S22为靠近齿根部分排油槽面积。

计算结果显示排油槽面积比原始结构稍大5%左右。

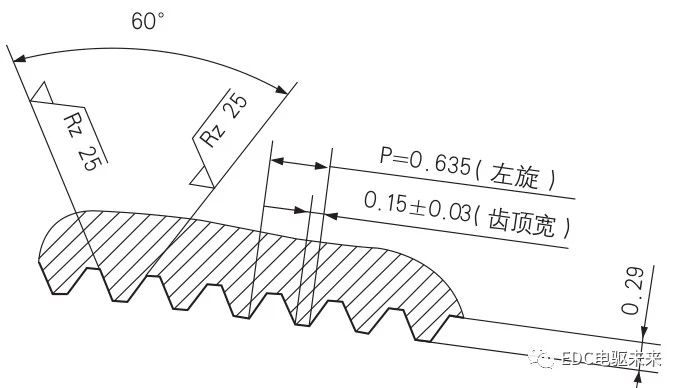

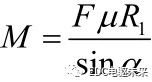

同时,根据同步环的摩擦力矩公式:

(F为换档力;μ为工作锥面间的摩擦系数;R1为平均锥面半径;α为锥面半锥角)可知,图3和图4这两种情况下的平均锥面半径R1基本相同,传递到锥面的换档力F也基本相同,而摩擦系数μ与排油槽面积S成正比。由于S1<S2,所以M1<M2,即改进后的同步环同步力矩也得到了上升。

综上所述,采用图4所示的齿顶加强型螺纹,克服了传统设计上齿顶宽和排油量成反比的矛盾。通过加强螺纹齿顶的强度,提升了同步环的摩擦系数和同步力矩,使同步环的使用寿命有了明显的提高;同时由于换档力与齿顶的磨损成正比,因此换档力也得到了进一步的下降。唯一的缺点是加工比原先的复杂,需要用成型刀具来加工内螺纹。

4 同步器可靠性耐久试验

优化了内螺纹参数后,我们先在同步器试验台上进行了高速耐久专项试验,试验三台变速器总成均满足试验要求。随后在确保变速器零件合格的状态下,进行了整车同步器高速试验及可靠性耐久试验,结果也ok,顺利的通过了路试。

5 结束语

本文主要介绍了一种通过优化同步环螺纹参数提高同步器耐久性能的方法,试验证明该方法有效可行,对同步环的设计具有指导意义。

(F为换档力;μ为工作锥面间的摩擦系数;R1为平均锥面半径;α为锥面半锥角)可知,图3和图4这两种情况下的平均锥面半径R1基本相同,传递到锥面的换档力F也基本相同,而摩擦系数μ与排油槽面积S成正比。由于S1<S2,所以M1<M2,即改进后的同步环同步力矩也得到了上升。

(F为换档力;μ为工作锥面间的摩擦系数;R1为平均锥面半径;α为锥面半锥角)可知,图3和图4这两种情况下的平均锥面半径R1基本相同,传递到锥面的换档力F也基本相同,而摩擦系数μ与排油槽面积S成正比。由于S1<S2,所以M1<M2,即改进后的同步环同步力矩也得到了上升。

广告

广告