基于悬置支架动刚度分析的整车NVH性能分析及改进

[关键词]悬置支架 动刚度 频率响应NVH

随着消费者收入水平的提高,对汽车产品的舒适性需求越来越高,从而导致了在整车开发中对影响舒适性指标的振动噪声提出了更高的设计要求。在汽车行驶过程中,发动机和路面的激励通过汽车底盘上的连接点、车身、座椅以及其它部件,最终影响乘员的NVH主观感觉。动力总成悬置系统对发动机激励的隔振效果的是汽车NVH性能的重要影响因素。动力总成是汽车的主要噪声和振动源。动力总成的振动可以通过底盘传到车身,并可在车内产生噪音,严重地影响到了乘坐的舒适性。汽车很多噪声和振动问题往往都可归结到动力总成振动上。因此动力总成悬置支架的动态特性分析显得非常重要。

动刚度是动载荷下抵抗变形的能力,动刚度不足将对车身结构件疲劳寿命和整车乘坐舒适性产生非常不利的影响。整车在行驶过程中,会受到各种各样的动载荷的作用,当动载荷与车身结构的动力学特性接近时,即动载荷的某分量与车身结构的某阶模态的固有频率接近时,将可能引发结构共振产生较高的动应力,导致车身结构的疲劳破坏;动刚度对乘坐舒适性的影响主要表现在NVH性能上,一般而言,车身对激振源的响应越小(如响应所产生的振动位移越小),NVH性能越舒适,有经验的试车员甚至能够通过通过NVH主观评价判定车身、悬置支架等结构动刚度的不足。

通过动刚度分析,可以较早的预测结构动态设计的不足,如果发现问题在整车开发的前期,可以很容易的修改结构,如若在后期发现问题,则各种车身结构的修改空间很小,仅靠调整悬置元件的刚度等参数来改善汽车动态特性,则增加了解决问题的难度。所以在动力总成悬置系统开发过程中,进行悬置支架的动刚度分析是非常有必要的。

2 动刚度基本理论

频率响应分析可以实现对结构的动态特性分析,预测结构的持续动力特性,验证设计能否克服共振、疲劳及其受迫振动引起的结构破坏,是计算线形结构在稳态振动激励下的响应的方法。对于线弹结构,一般采用粘性阻尼或结构阻尼振动系统,阻尼的作用主要是转移系统的能量,结构阻尼主要是由于不完全弹性的结构材料的内摩擦和在结构的固定连接处,接触面之间的摩擦力引起的。根据汽车的结构形式,对汽车车身采用结构阻尼系统。在车身仿真分析中,车身的局部刚度常采用速度导纳进行评价。对于速度频率响应分析,常把载荷输入点与响应点取同一点,称为Driving Point Mobility,简称为Point Mobility。与Mobility密切相关的一个概念是动刚度,表征了结构在动载荷作用下抵抗变形的能力,动刚度不足将对车身疲劳寿命和整车乘坐舒适性产生非常不利的影响。一般情况下,在能够满足工程要求的基础上,悬置系统中隔振元件的Mobility设计的越高越好,而车身、车架等隔振件的连接件的Mobility设计的越小越好。

在分析动刚度时,一般使用模态频率响应分析法,模态频率响应分析的基本流程是先进行结构的模态计算,然后调用模态计算的结果,考察在设定的所要分析的激振频率范围内的频率响应。模态频率响应法计算响应就是利用结构的模态变形来减少方程数量及解耦运动方程的。通过模态频率响应分析可以求出结构在多种频率下的位移、速度、加速度响应,得出响应的频率响应曲线,进而实现对结构的动态特性分析。

3 动刚度分析方法及有限元建模

运用基于Altair RADIOSS的模态频率响应方法可以考察底盘结构对于整车的中低频NVH性能的影响,并可指导用于改进整车NVH性能的底盘结构的优化措施,在设计阶段解决潜在的NVH问题。

发动机是汽车的主要噪声和振动源,发动机振动可以通过底盘传到车身,并可在车内产生噪音,严重地影响到了乘坐的舒适性。汽车很多振动噪声的问题往往都可归结到发动机振动上。因此,汽车发动机悬置安装点的动态特性分析显得非常重要。

发动机作用在悬置安装点的载荷大小和方向具有随汽车运行状态而在宽频内变化的特征,因而要求该安装点的刚度特性也应具有随频率而变化的动态特性,即在低频内具有较大刚度来满足由于工况变化和路面不平等低频冲击引起的过大位移时的平衡需要;同时在中、高频内,又要求其刚度不应该太大且具有合适的阻尼,以便衰减发动机传入车身的振动。显然,传统的静态刚度校核方式不能满足上述要求,而且该方式也无法评价安装点对整个车身振动和噪声的声振灵敏度。

为了获得发动机悬置安装点的速度响应函数,首先建立底盘结构的有限元模型,并在悬置安装点施加载荷,然后利用RADIOSS软件的动力分析模块求解分析。

采用Altair RADIOSS软件的模态频率响应方法计算该安装点的动态刚度。本文设定有限元分析条件如下:材料阻尼取0.06,约束安装点123456,在驱动点的x\y\z方向上施加1N的激励力,频率范围0~2000HZ,每隔2HZ输出一个速度响应。评判标准如下:按照公司商用车标准:支架各方向的动刚度应该与目标线1000N/mm的交点位置应该大于400HZ。

4 悬置支架动刚度分析实例

4.1 研究车型的噪声现状

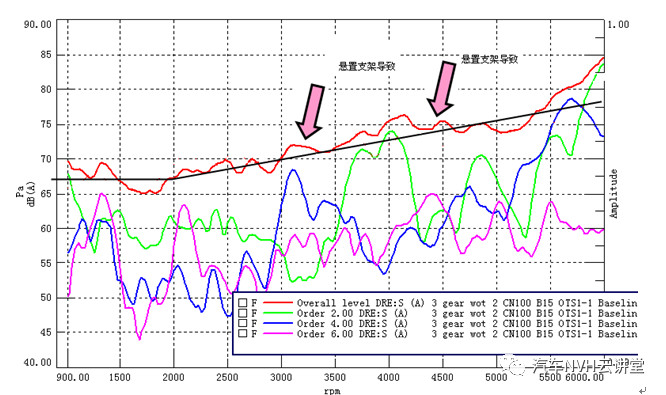

我公司CN100配B15车型,从测试数据看在4200~4600和3200rpm处有明显的噪音峰值,均超出了目标线范围。如图所示:

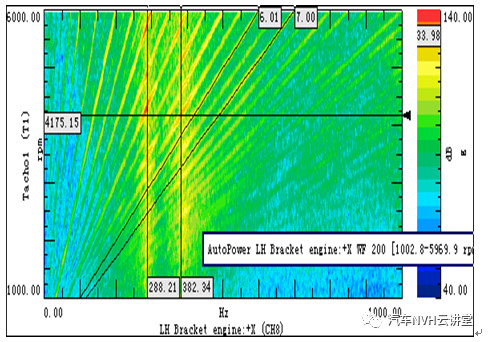

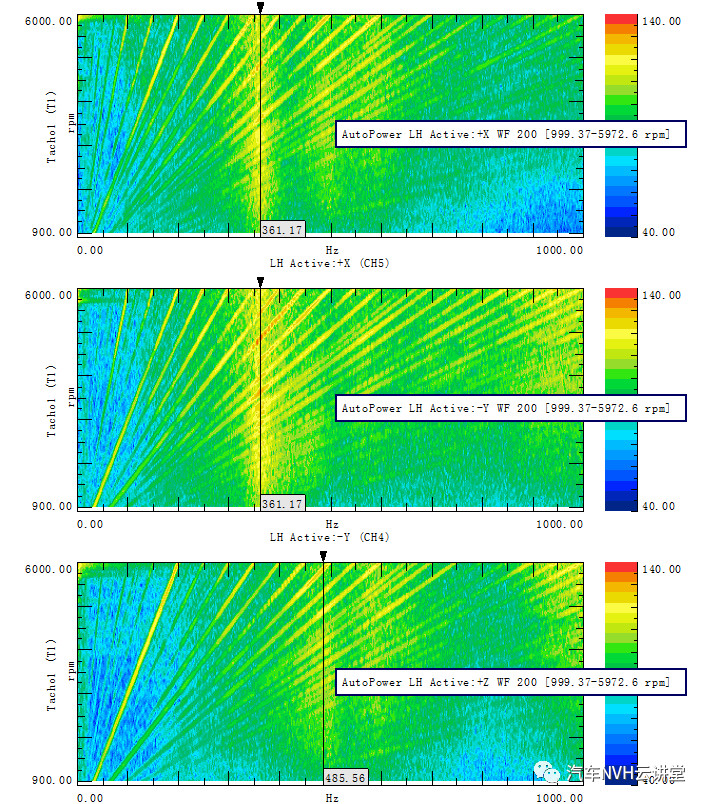

造成这两个转速下噪声峰值的原因,从以下频谱分析图可知是由于发动机左悬置支架共振操产生的,试验测得共振频率分别为288HZ左右,由于该车型所用发动机位4缸四冲程发动机,在4200rpm和4600rpm处二阶频率激振恰好是280HZ和307HZ,应该是支架动刚度不足导致的共振问题。

4.2原悬置支架动刚度分析

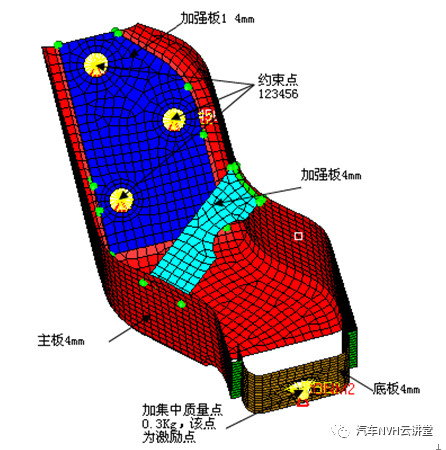

针对上述问题,根据Altair RADIOSS软件,建立左悬置支架的有限元模型(见图),其中网格以四边形为主,三角形为辅。模型中采用计算中所使用的材料参数如下:钢的材料参数:弹性模量:210Gpa,材料密度:7.8e-9ton/mm3,泊松比:0.3。

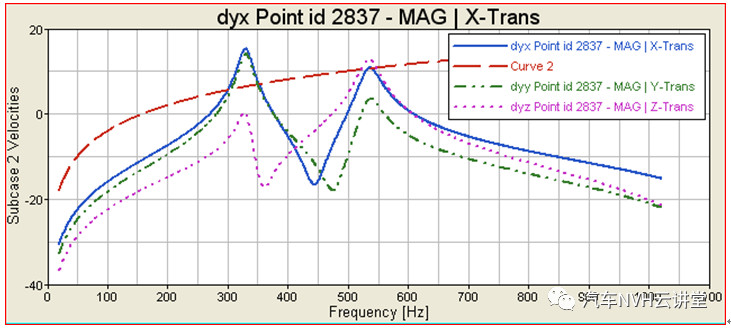

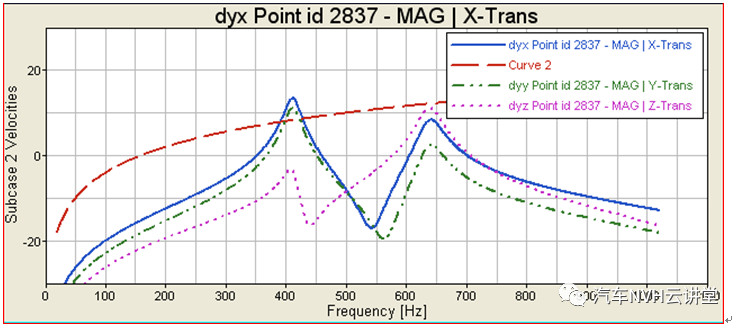

采用AltairRADIOSS软件的模态频率响应方法计算该安装点的动态刚度。本文设定有限元分析条件如下:材料阻尼取0.06,约束安装点123456,在驱动点的x\y\z方向上施加1N的激励力,频率范围0~1000HZ,每隔2HZ输出一个速度响应。获得原状态支架的动刚度如下图所示:

从图上可以看到,悬置支架x向和Y向的动刚度在300HZ处上穿了设计目标线1000N/mm,这两个方向的动刚度无法满足设计要求,导致了测试数据中280HZ和307HZ的噪声峰值。要必要提高左侧支架X和y向动刚度,减少振动传递。

4.3改进方案

由于该支架已经开模,另外考虑到周边边界的约束,只能通过加厚板厚来提高支架的动刚度,这里我们把主板厚度由4mm改为5mm,把加强板1的厚度由4mm该位6mm,重新运行Altair RADIOSS求解改进方案的动刚度,得到的模态频率速度响应如图所示:

由图可见,新方案的支架x向和Y向的动刚度有了大约100HZ的提高,与1000N/MM的交点提高到400HZ附近,响应峰值超过了400HZ,能有效起到隔离振动的效果。

4.4改进方案测试结果对比

按照4.2的改进方案制作了样件,装车进行测试,发现发动机支架加强后,其x、y方向共振频率有明显提高,对改善由原来左支架共振频率过低所引起的噪声产生了非常积极的效果。测试结果见图6。改进后该车在4600rpm时噪音峰值消失,从而对整车的NVH性能有所改善。

5 结论

通过计算实例分析,可知动刚度分析可以较早地预测结构动态特性设计的不足,可以在开发的前期阶段,重点对结构进行修改,减少了后期阶段设计难度。通过对关键点进行动刚度分析,为关键点减振提供了重要的理论依据,同时可以缩短开发周期和降低开发成本。

参考文献:

[1] 王学军,张觉慧,陈晓宇.轿车车身动刚度优化[J].上海汽车,2003.1:20-22

[2] 殷梅 王成龙,动刚度分析在底盘结构件设计中的应用,Altair 2010 HyperWorks技术大会论文集 2010

[3] 甘剑飞 徐有忠等,基于MSC.Nast r an的汽车动力总成悬置支架模态分析,第五届中国CAE工程分析技术年会论文集

[4]徐贤发 王希诚等动刚度分析在汽车车身开发中的应用研究,Altair 2009 HyperWorks 技术大会论文集

最新资讯

-

漫说信息智能 · 电动车防晕车大作战

2025-04-27 16:28

-

R171.01对DCAS的要求⑨

2025-04-27 15:29

-

智驾标准法规体系大全

2025-04-27 15:28

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

广告

广告