基于Stick-slip运动的汽车异响控制技术

Research on the Control Technology of Automotive Squeaking noise based on Stick-slip Motion

1 引言

现代汽车噪音控制工程的发展趋势已经进入了近乎苛刻要求的阶段,而异响更是成为衡量汽车质量品质的一个重要指标。加之,由于混合动力和纯电动汽车的发展,使得来自汽车内饰、密封系统和底盘的异响问题就显得尤为突出,因为没有一个客户能忍受让人烦躁的异响。而在所有的异响问题中由于摩擦而产生的这类异响问题尤其让汽车使用者抱怨更大,也相对难解决。

目前,国内大多数汽车公司采用的是隔离的办法,避免两个部件之间的直接接触,从而可以消除由于材料的异响性能不兼容而产生的摩擦异响,但是该控制办法多数情况下只有在生产后期才能发现并只有进行临时解决,并且对成本的控制是一个挑战。其次,对控制由于材料之间的摩擦而产生的异响,通常是通过测量相互接触的材料匹配对,进而对测试数据采用N10响度等级或者RPN(Risk Priority Number)的方法来判断两个材料对之间在一定的条件下(法向力、速度和温湿度)摩擦是否会发生异响现象。

此外,摩擦异响的控制也可以通过计算机辅助工程(CAE)的办法进行一定程度的预防,但是,由于缺乏一个精确可靠的滑动摩擦模型,因此,在产品下线之前就必须对材料匹配对进行预先的测试,然后在模型中通过输入相关数据进行计算机仿真,进而求得两个材料对之间的相对位置作为异响风险指标。

然后,通过与试验测试数据的相关值进行对比来确定摩擦异响的风险大小。但是该预测的方法受多个因素的影响,加之,从上文我们了解到这种摩擦的发生是由于相互作用的部件表面之间的粘滑行为而导致的,而该行为取决于大量参数,包括但不限于材料本身,还有温度、湿度、正常负载、系统合规性、零件几何结构、速度、表面粗糙度、磨损、污染物等。所以,实际效果并不明显,而且可计算的部件有限,通常为仪表板车门,但是塑料材料在整车上应用的区域很广。

所以,也就导致发生这种摩擦异响的风险的几率更大。而塑料材料的应用不只是仪表板和车门,在现代汽车工业越来越向轻量化方向发展过程中,复合塑料材料的应用会越来越普遍,也就导致了摩擦异响必然会成为困扰汽车使用者的一个长期问题,亟待解决。

2 存在异响的材料应用分布

最常见的车内摩擦类噪音是由汽车内饰材料或橡胶材料的摩擦而导致的,而这类复合材料是汽车内饰中应用最广的材料。

根据统计,商用车辆的塑料含量占所有内部部件的约50%,包括子系统,门和座椅等组件。研究统计分析,平均车辆使用约150公斤塑料和塑料复合材料,而钢铁和钢材钢材总重量为1163公斤,而且目前它的总重量约占汽车总重量的10-15%【2】。

例如,尽管在一辆汽车内饰材料中可以使用多达13种不同的聚合物,但有三种塑料占汽车总塑料的66%左右:聚丙烯PP(32%)、聚氨酯PU(17%)和聚氯乙烯PVC(16%)【3】,如下图1列表所示。

由于塑料材料的广泛应用,从而导致引起摩擦异响的几率就比较高,由Dr. Hans Daams【4】等人基于对11辆样车的拆解分析得出,材料组合对可达298对,而这些材料组合的匹配中有283种情况会发生摩擦异响,发生撞击异响的材料组合为263对(见图2),也就是超过一半的异响问题是由于摩擦而产生的。

由此可知,控制汽车的摩擦类异响问题显得尤为重要。本文提出通过设计阶段针对部分材料匹配对进行表面处理的方法来防御摩擦异响。在实施该控制技术之前,需要了解摩擦异响产生的理论背景,从而对理解如何控制该类异响有很大的帮助。

3 摩擦异响的基本原理

究其原因,摩擦异响在学术上解释就是,由于相互接触面之间由于相对运动而产生粘滑现象,接触面的弹性变形会储存能力,当静摩擦超过动摩擦是这种能量就会释放,从而产生人们可以听到的摩擦异响。文中提到的粘滑(Stick-slip)往复运动通常是由低频率下发生的,但是这种由低频的粘滑运动而产生的表面振动能够释放出范围在200- 10,000Hz的噪音【1】。

由于粘滑是一个反复发生的事件,它可能被视为谐波振动或噪声。粘滑效应是日常生活中的一种常见现象,例如,当一张桌子在地板上推动时,它的桌腿可能会开始振动,或者当湿手指沿着边缘移动时,酒杯也会开始振动,还有,运动员穿的运动鞋,当在急速的启动和停止时,与地面摩擦时也会产生我们熟知的这种声音。

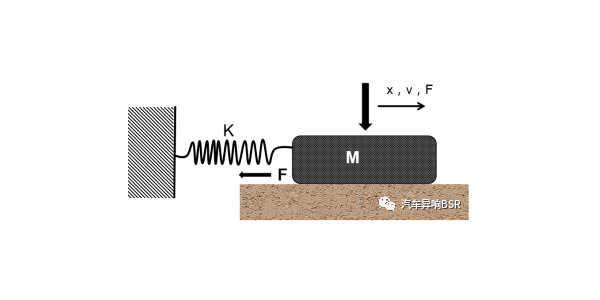

根据库仑实验可知,克服物体运动的摩擦力与法向载荷成正比。该临界力可以定义为如下公式所示:

两个相互接触的物体,接触面的粗糙度是影响滑动摩擦的一个主要的因素,决定了物体表面如何真是地接触。

其次,导致摩擦发生的两个主要的摩擦学概念是附着力和变形量。首先,附着力源于相互接触的两种材料之间的化学或物理结合,那么,为了让获得粘合,表面区域就必须相互靠近。这就意味着两个表面的脊线之间必须相互接触,然后,这些脊线将发生弹性或者塑性变形,从而形成真实的接触面。如下图3所示:

附着是指局部接触点的剪切,而切向方向上的变形量是粗糙面上产生滑动的主要因素。而从以往的试验证明,绝大多数情况下,摩擦表现为一个不连续的过程,当静摩擦大于动摩擦,且速度很小的情况就会引起接触面之间的粘滑(stick-slip)运动。

(未完待续....)

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告