两挡纯电汽车传动系统参数优化和试验对比

针对上述问题,本文以两挡DCT纯电动汽车为设计原型,采用两挡AMT传动系统方案,采用多目标遗传算法匹配优化电机参数,采用全局优化遗传算法优化整车传动速比,并与匹配车型和试验车型进行对比验证。

1 传动系统参数匹配和整车建模

以某纯电动汽车两挡DCT传动系统为基础,匹配纯电动汽车的两挡AMT传动系统,整车参数和设计指标见表1。传动系统参数匹配针对动力系统的主要环节进行,包括电池、电机和变速器传动比。

表1 整车参数及设计指标

1.1 传动系统参数匹配

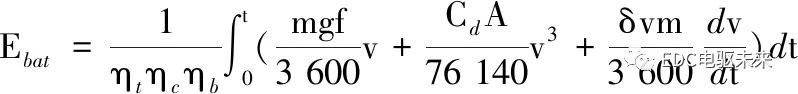

动力电池是影响整车续驶里程的决定因素,单一NEDC工况电池耗电量的表达式为

式中,Ebat为单个NEDC工况耗电量,kW·h;v为车速,km/h;ηc为逆变器效率,取0.95;ηb为电池组的放电效率,取0.94;g为重力加速度,m/s2;δ为整车旋转质量换算系数。

式中,E为满足单次充电续驶里程所需的电池总容量,kW·h;S为单次充电整车续驶里程,km;η为电池放电深度,取0.85。

电动汽车驱动电机要求在加速或爬坡时提供大扭矩,高速行驶时提供大功率,电机匹配参数包括峰值功率、额定功率和峰值扭矩。

电机峰值功率表征汽车行驶的后备功率,峰值功率

Pp≥max(Pvmax,Ptmax,Pαmax)

式中,Pvmax为满足最高车速时所需功率;Ptmax为满足加速时间所需功率;Pαmax为满足最大爬坡度时所需功率。

根据我国高速工况的设计要求,电机额定功率须满足车速为120 km/h匀速巡航要求,电机峰值扭矩应满足整车爬坡性能要求。

传动速比匹配的关键在于计算其可行域。最大传动比igmax须满足最大爬坡度要求和道路附着条件约束:

iα≤igmax≤ia

式中,iα为满足最大爬坡度时的传动比;ia为满足附着条件时的传动比。

最小传动比igmin需同时满足最高车速要求和最高车速行驶时电机处于恒功率区的约束:

ipmax≤igmin≤ivmax

式中,ipmax为满足最高车速行驶时,驱动电机处于恒功率区对应的传动比;ivmax为满足最高车速时对应的传动比。

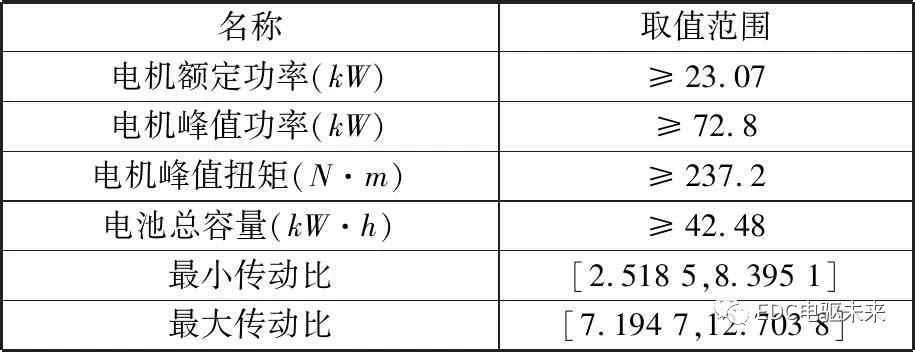

经计算,传动系统参数取值范围见表2。

表2 匹配参数指标

1.2 传动系统参数选取

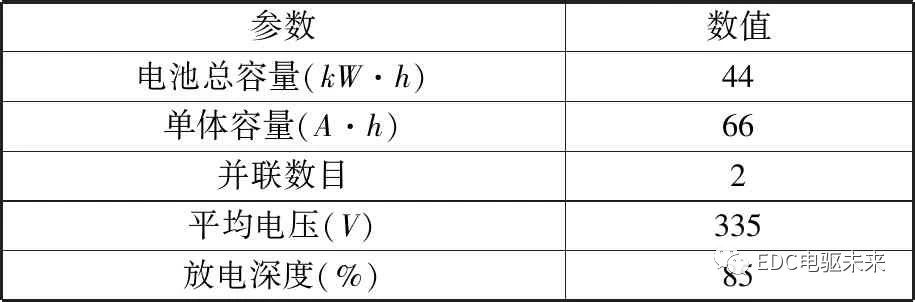

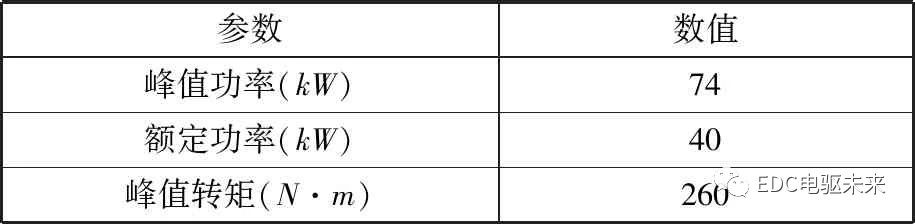

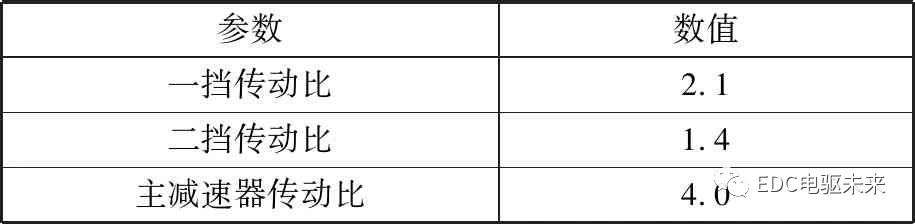

根据表2匹配结果,选取电池参数、电机参数和变速器传动速比参数见表3、表4和表5。

表3 电池参数选取

表4 电机参数初选

表5 变速器传动速比初选

1.3 整车建模

电动汽车参数选取直接影响整车性能的参数,为确定整车参数,搭建了整车模型。整车模型包括电池模型、电机模型、变速器模型及整车控制模型,图1为纯电动汽车两挡AMT传动系统简图。

1.电机 2.一挡齿轮 3.二挡齿轮 4.输入轴 5.输出轴 6.同步器 7.主减速器和差速器

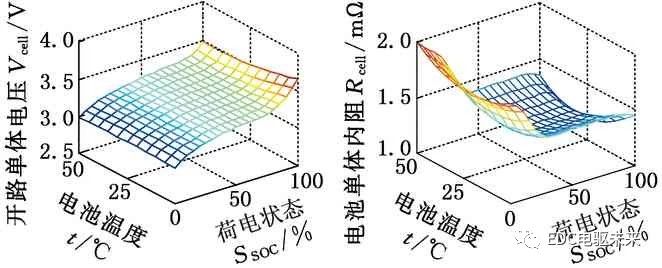

电池模块采用内阻模型,建立开路电压V和内阻R与电池荷电状态(SOC)及温度的关系,即

V=Vcell(t,SSOC)B

R=Rcell(t,SSOC)B

式中,B为电池串联数量;t为电池温度;SSOC为电池SOC;Vcell(t,SSOC)为电池单体开路电压,是电池温度与SOC的函数(图2); Rcell(t,SSOC)为电池单体内阻,是电池温度与SOC的函数(图2)。

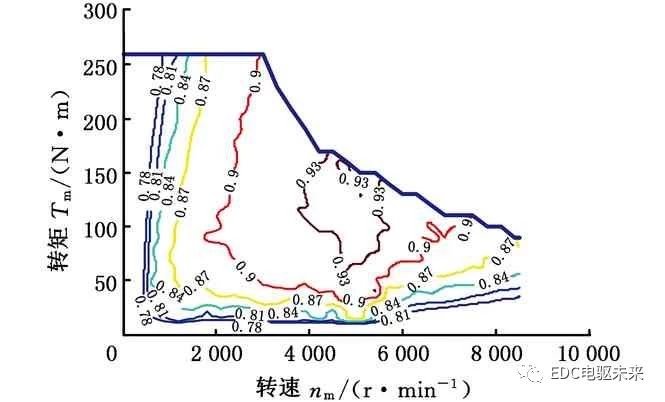

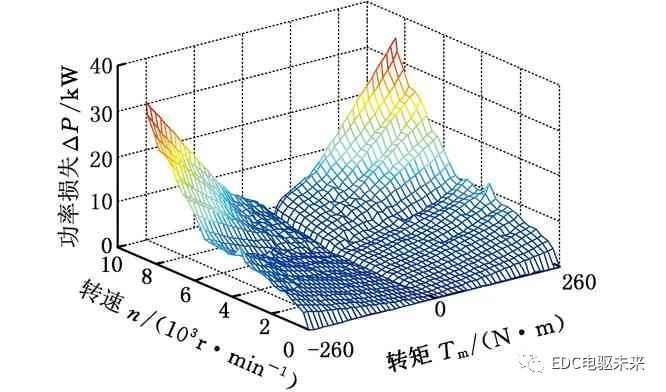

电池能量经逆变器传到电机,电机驱动效率见图3,电机输出转矩

Pm=Tmnm

式中,nm为电机转速;ηm为电机效率;PB为电池功率;Pm为电机功率。

电机转矩传递到变速器,动力传递方程表示为

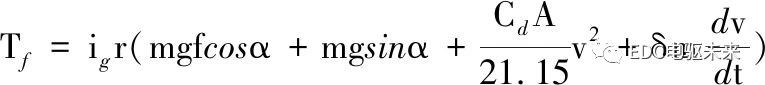

式中,Jm、Jt分别为电机转动惯量和变速器等效转动惯量;it为变速器传动比;θ为输出轴转角;dt为变速器等效转动阻尼;Tf为车辆行驶阻力矩。

变速器输出转矩经主减速器和差速器及半轴传递到车轮,整车行驶阻力矩

式中,ig为传动系统总传动比;α为爬坡度。

2 基于遗传算法的传动系统参数优化

2.1 遗传算法优化理论

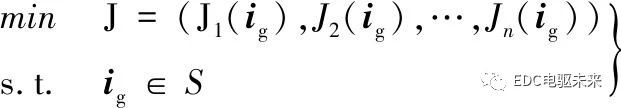

电机和传动参数匹配优化问题的表达式为

式中,J为n个可优化的指标;J1、J2、…、Jn为优化目标;ig为优化变量向量;S为最优性能指标决定的可行域。

遗传算法是一种基于进化理论的搜索算法,该算法能够精确实现全局最优解,避免优化目标陷入局部最优,遗传算法可表示为

G=(C,J,P0,M,Φ,Γ,Θ,Τ)

式中,C为个体编码的方法;P0、M分别为种群初始值和种群大小;Φ、Γ、Θ分别为选择算子、交叉算子和变异算子;Τ为终止条件。

2.2 电机参数优化

电机峰值功率和峰值扭矩决定了整车动力性。将电机峰值功率和峰值转矩分3组,见表6。

表6 电机选型分组

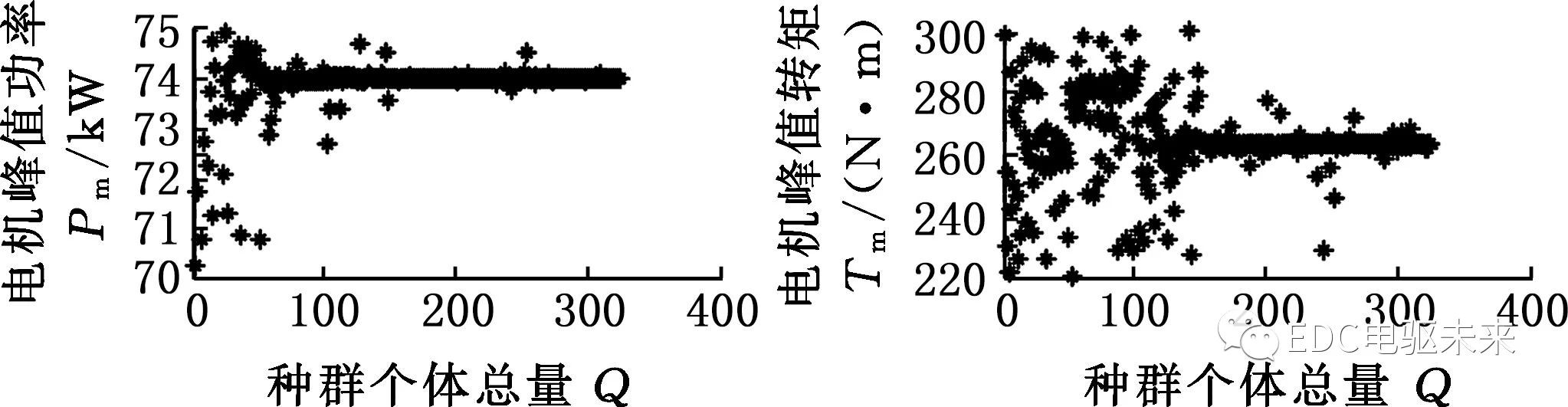

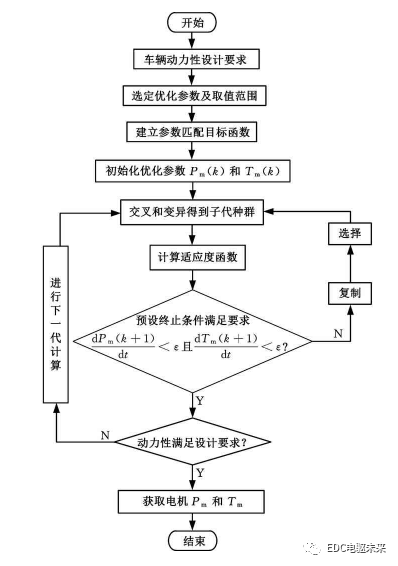

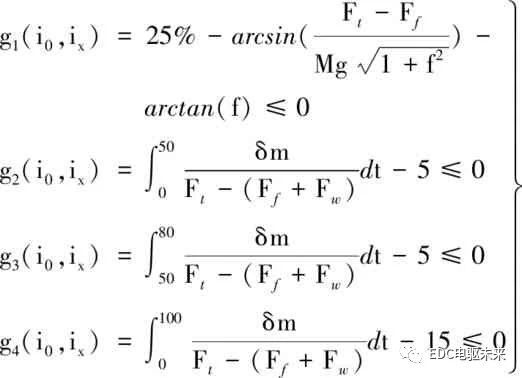

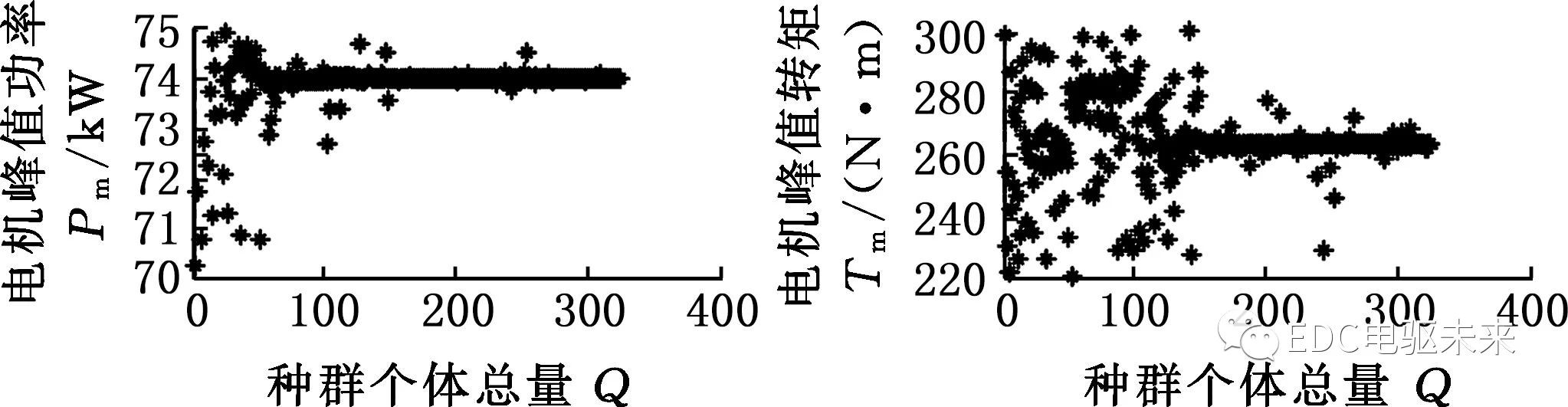

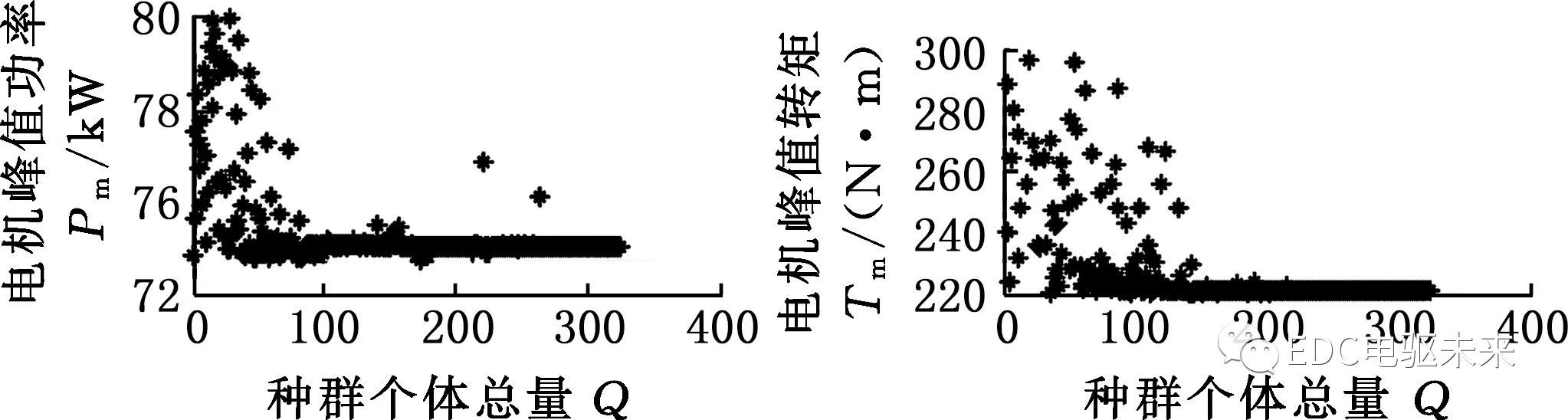

以电机峰值功率和峰值转矩为综合设计目标,以整车动力性指标为约束条件,运用多目标遗传算法优化电机参数。图4为多目标遗传算法优化策略流程图。首先,随机产生满足要求的N个个体初始种群Pm(0)和Tm(0),得到子代种群;其次,计算适应度目标函数,判定终止条件要求,完成复制、选择、交叉、变异;最后,判定动力性限定条件,迭代更新,若均满足要求,停止迭代,获取电机参数。

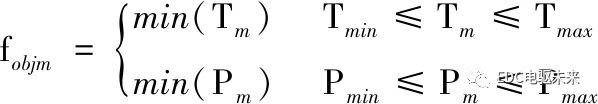

根据设计指标要求,确定优化目标函数为

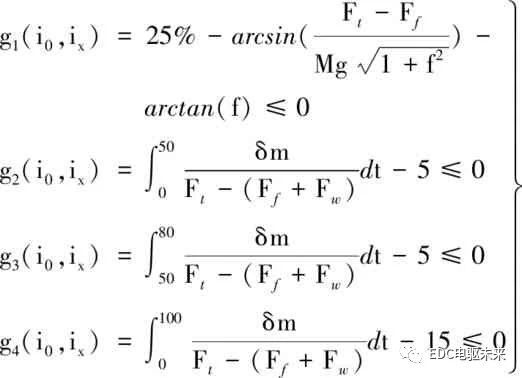

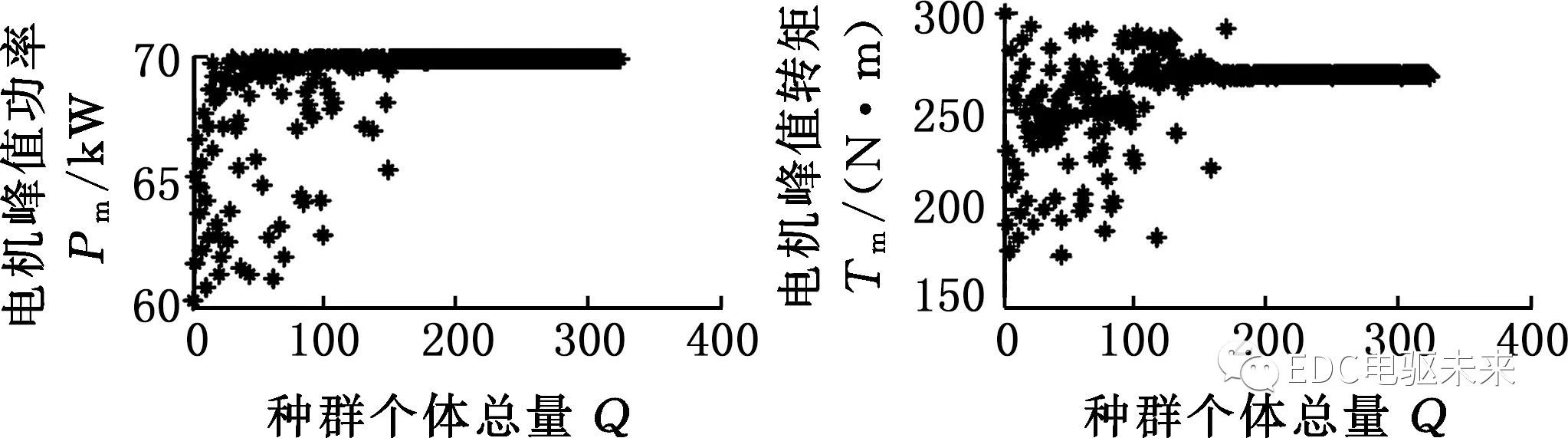

整车动力性的约束如下:

式中,Ft为驱动力,N;Ff为滚动阻力,N;Fw为空气阻力,N;i0为主减速器传动比;ix(x=1,2)为挡位传动比。

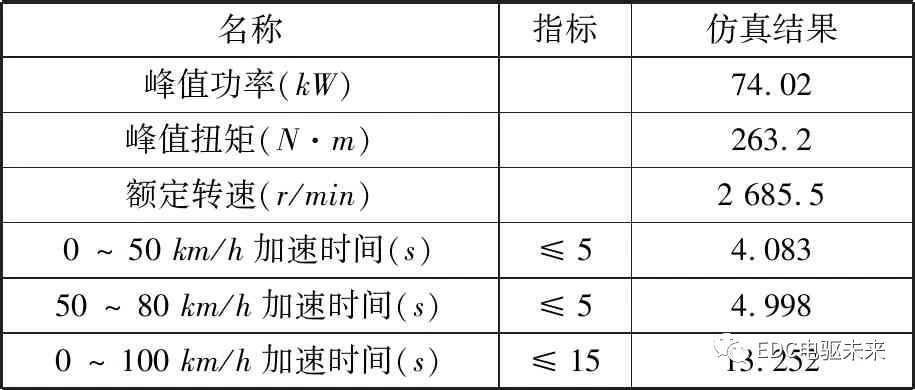

图5所示为三组电机特征。第一组电机的峰值功率和峰值转矩相应的动力性能结果见表7。表7结果表明,50~80 km/h加速时间无法满足要求,整车动力性不足。电机峰值功率确定后,不是峰值转矩越大,整车动力性越强,因为电机峰值转矩越大,额定转速越小,电机进入恒功率区的时间加快,电机扭矩下降的时间提前,整车动力性反而略有下降。第二组电机峰值功率和峰值转矩相应动力性能结果见表8。表8结果表明,为满足动力性设计指标,若匹配电机峰值功率为74.02 kW,对应电机的峰值转矩应不小于263.2 N·m。第三组电机峰值功率和峰值扭矩相应动力性能结果见表9。表9结果显示,为满足动力性设计指标,若匹配电机峰值功率为75.3 kW,对应电机的峰值转矩应不小于221 N·m。

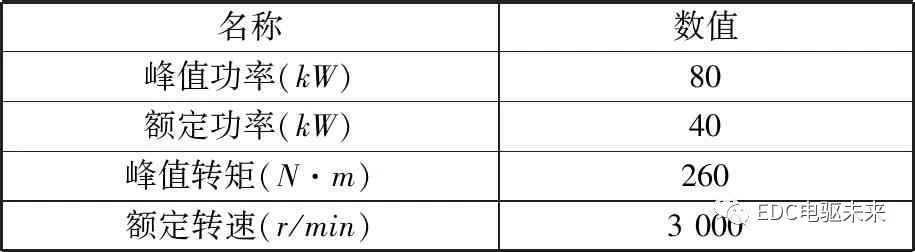

综合上述分析结果,同时考虑整车其他附件能耗及现有电机产品,最终确定的电机参数见表10。

表7 第一组电机动力性能

表8 第二组电机动力性能

表9 第三组电机动力性能

表10 电机参数选择

2.3 齿轮速比优化

齿轮速比是影响整车性能的关键因素,在电池参数和电机参数确定后,选择不同的传动比可使整车具有不同的动力性和经济性。

齿轮速比优化是一个多目标、多变量优化问题,优化目标分为最大动力性和最佳经济性,整车经济性直接影响匹配电池的容量和续驶里程。由此,在满足动力性限制条件的基础上,选择综合路况下的经济性指标为优化目标函数,可将多目标优化问题转化为单目标优化问题。

整车动力性和经济性的关键因素包括整车传动速比和在不同工况下的综合换挡控制策略,因此,最终选择设计参数为x=(x1,x2,x3,x4)=(i1,i2,i0,v) 。

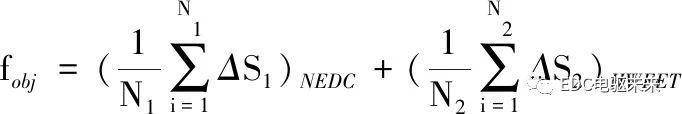

目标函数的选取应使传动系统平均功率最高、整车功率损失最小、电池综合工况耗电量最小,因此设计目标函数为

式中,fobj为单位里程耗电量,W·h/m;N1、N2分别为NEDC工况和HWFET工况的采样点总数;ΔS1、ΔS2分别为单位采样时间内NEDC工况与HWFET工况下电池剩余电量的变化量。

为满足整车动力性要求,将整车动力性指标作为能量优化的限制条件。纯电动汽车两挡传动比之比不应大于2.5,超过会影响整车的平顺性,考虑到齿轮效率,主减速器传动比不应小于4。由此,整车传动比限制条件为

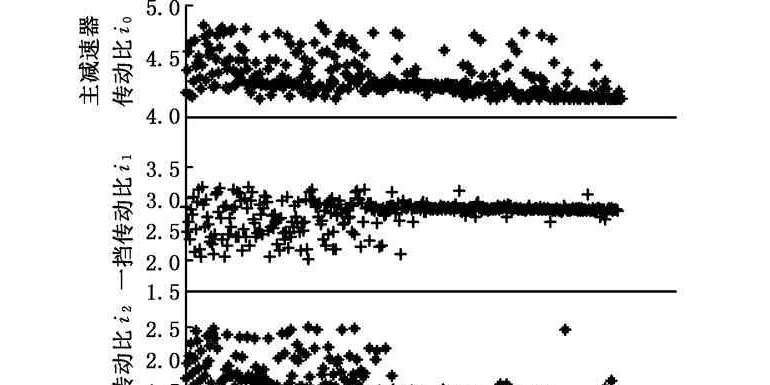

图7所示为遗传算法优化控制策略流程。首先,随机产生满足要求的初始种群个体i0、i1和i2,不断复制、选择、交叉与变异,计算适应度函数;其次,判定终止条件,若满足,迭代停止;最后,获得满足全局能量最优的齿轮速比。

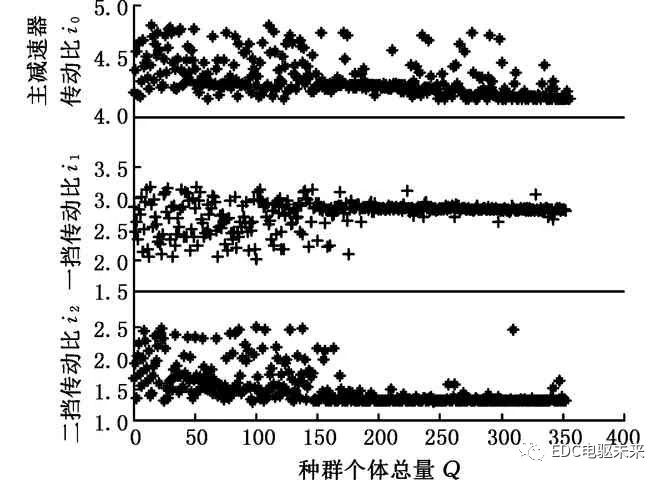

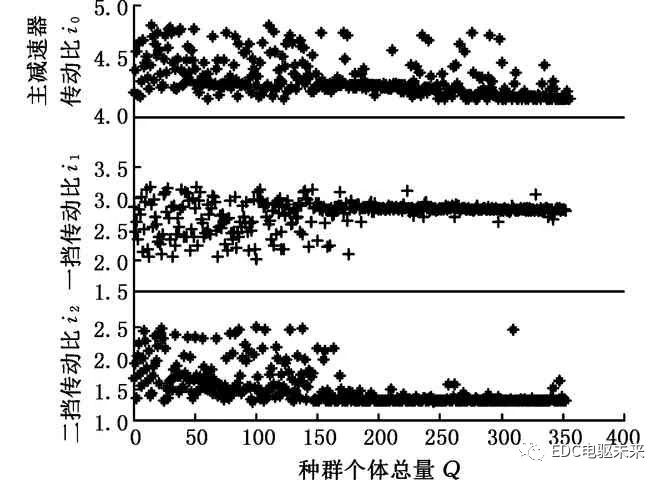

在整个优化过程中,齿轮速比不断变化,最终均稳定在某固定值附近,图8为一挡传动比、二挡传动比和主减速比优化进程图。

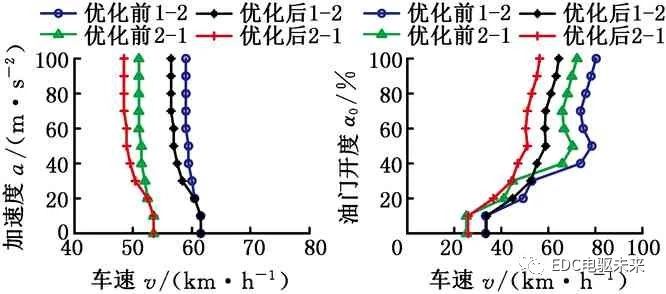

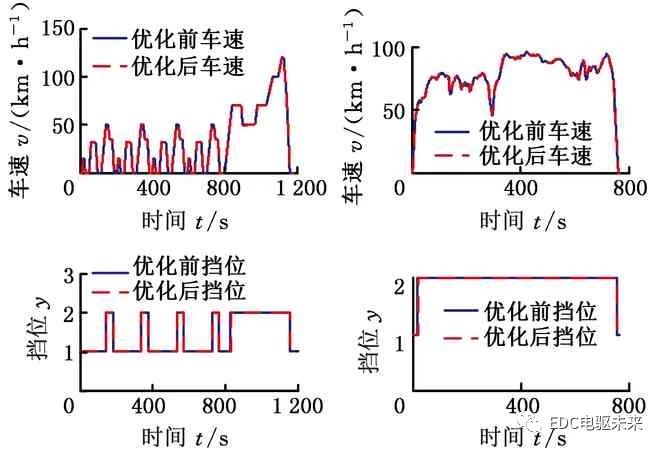

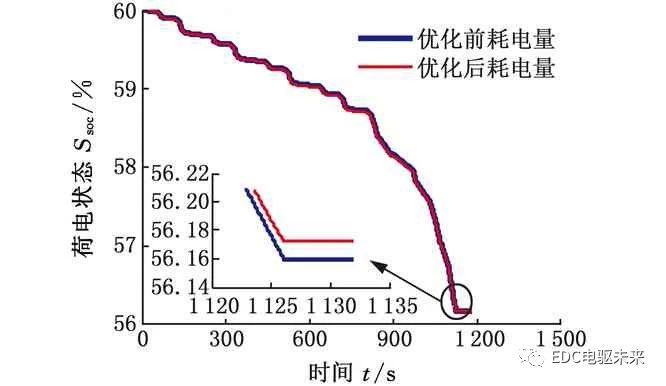

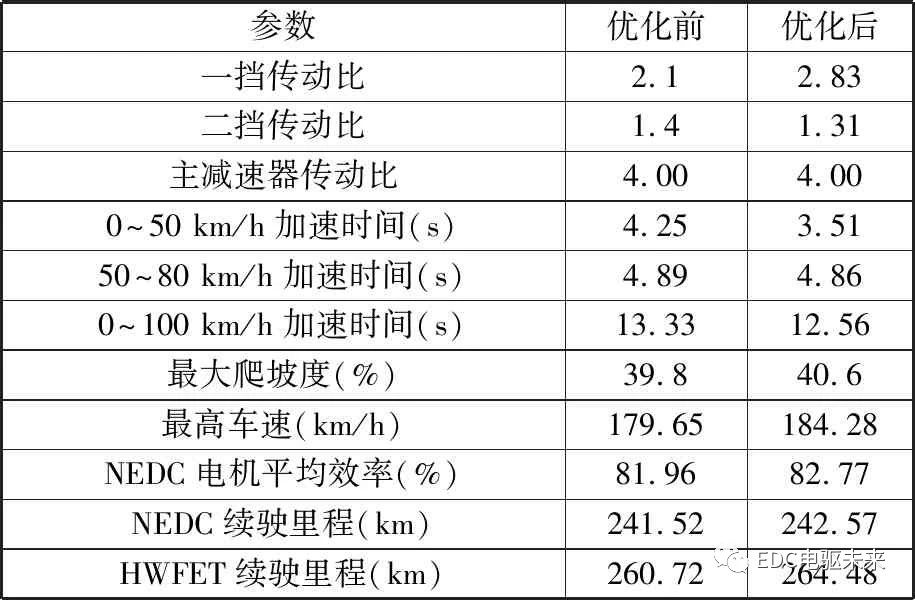

2.4 优化结果对比

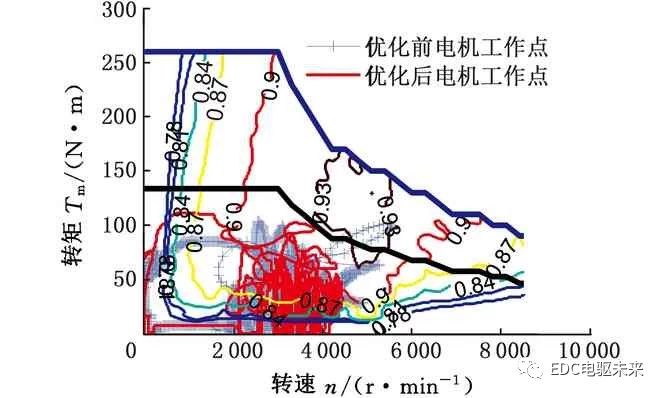

图9所示为优化前后整车动力性和经济性换挡规律曲线,图10所示为仿真工况及优化前后整车行驶挡位。优化后整车动力性和经济性均有提升,动力性换挡点向低速区移动,经济性点向电机高效区偏移。图11所示为优化前后单个NEDC工况下电机工作点和电池耗电量,图12所示为优化前后单个HWFET工况下电机工作点和电池耗电量。优化后NEDC工况电机工作区间向大转矩高效区伸展,HWFET工况电机工作区间集中向额定转速高效区靠拢。

表11为优化前后整车性能指标。相较于优化前,整车动力性和经济性均有明显的提升,0~100 km/h加速时间缩短了5.79%,NEDC工况续驶里程增加了0.31%,HWFET工况续驶里程增加了1.44%。

3 试验车型对比

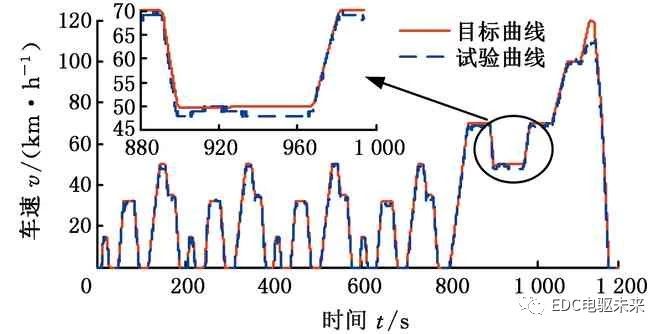

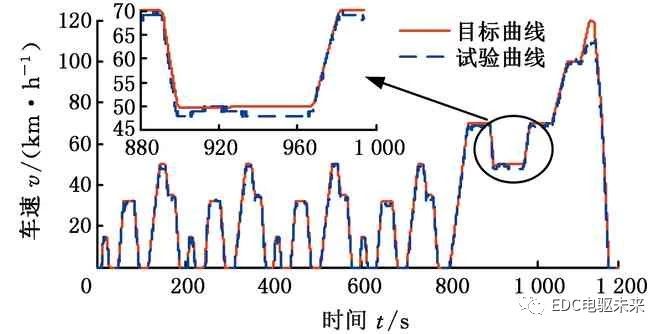

为证明传动系统仿真模型的正确性和匹配结果的优越性,将优化后的整车性能与两挡DCT试验结果和两挡DCT仿真结果对比验证,试验车型见图13。

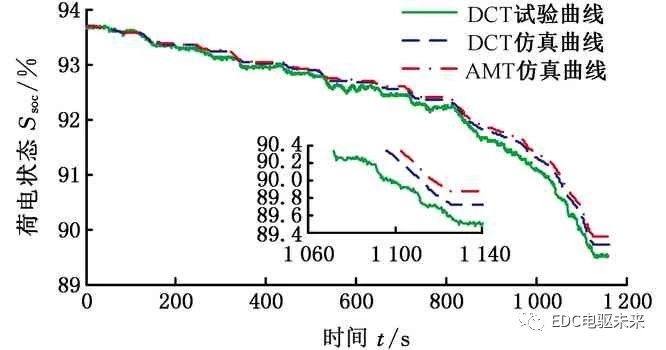

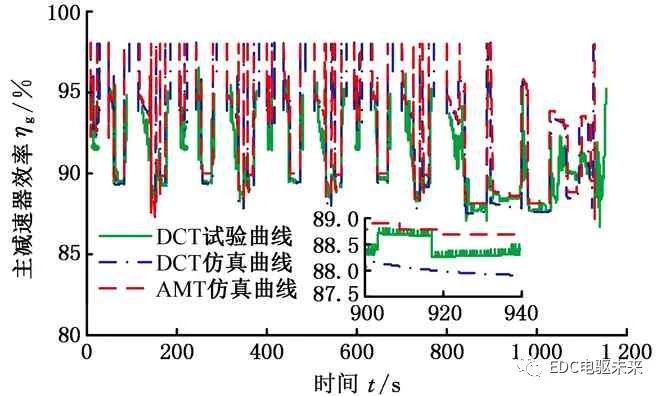

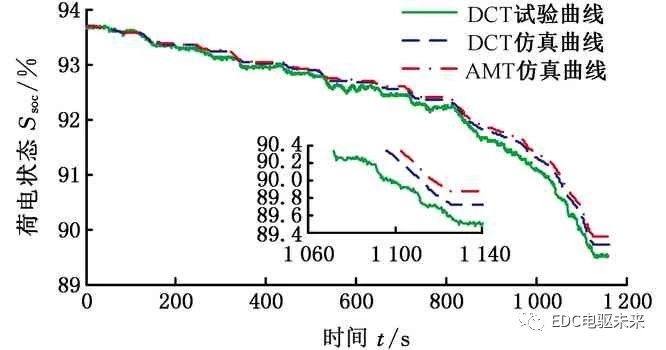

图14所示为整车行驶工况目标曲线和试验测试曲线,实车测试结果很够跟随目标车速。图15为NEDC工况主减速器实车测试结果与仿真结果对比,图16为NEDC工况实车SOC测试结果与仿真结果对比。如表12所示,相较于纯电动两挡DCT试验车型,两挡DCT仿真结果0~100 km/h加速时间和NEDC续驶里程误差均在2%以内;相较于纯电动两挡DCT试验车型,采用匹配的两挡AMT纯电动汽车整车动力性和经济性均有明显的提升,0~50 km/h和0~100 km/h加速时间分别缩短了28.37%和10.31%。50~80 km/h加速时间略有缩短,这是因为此车速区间存在换挡过程,换挡时间在这个区段被充分考虑,最大爬坡度增加了30.97%,最高车速增加了0.16%,NEDC工况续驶里程增加了5.85%;相较于两挡DCT仿真结果,0~100 km/h加速时间缩短了8.9%,NEDC工况续驶里程增加了3.68%。

表11 优化结果对比

表12 整车性能对比

4 结论

(1)以电机峰值功率和峰值转矩为综合设计目标,以整车动力性指标为限制条件,运用多目标遗传算法匹配优化电机参数,确定传动系统参数,包括电池容量、电机峰值功率和峰值扭矩等。

(2)为提高纯电动汽车传动系统工作效率,以整车综合工况电池耗电量为优化目标,以整车动力性指标为约束条件,采用全局优化遗传算法对纯电动车两挡AMT齿速比进行优化设计,最终确定变速器传动比。与优化前的匹配结果相比,整车动力性和经济性均有较大提升,0~100 km/h加速时间缩短了5.79%,最高车速提高了2.58%,NEDC工况续驶里程增加了0.31%,HWFET工况续驶里程增加了1.44%。

(3)采用两挡AMT电动汽车,相较于两挡DCT试验车型,整车性能有明显提升,0~100 km/h加速时间缩短了10.31%,最高车速提升了0.16%,电动车传动系统高效区间得到高效利用,电动车NEDC续驶里程增加了5.85%。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告