1 瞄准未来目标

日本丰田汽车公司的宏伟目标是到2050年使新车CO2排放量相比2010年降低达90%。除此之外,要改变全球变暖趋势,也应努力降低CO2排放量。丰田汽车公司多年以来致力于燃料电池车(FCV)的开发与普及,终于在全球率先实现FCV的量产化,2014年12月,已将燃料电池汽车“未来(MIRAI)”投放市场并进行销售。

2 小型化、轻量化、低成本化

FCV所使用的部件材料价格是较为昂贵的。为实现量产化,彻底削减了燃料电池(FC)固有的高价材料使用量,以降低成本。首先,使燃料电池本体的电池组部分实现高性能和小型化,使作为催化剂的铂(Pt)用量削减到原有的1/3。此外,储氢罐由4个减少到2个。每个储氢罐的碳纤维用量(碳纤维用于强化罐体)也削减了40%左右,并且取消了加湿器。假设电解质膜没有受到潮湿的影响,则由于氢离子不能顺畅地在电解质膜中移动(要求使氢离子透过空气极侧的电解质膜,电解质膜越潮湿,透过性越好,进而可提高发电效率),所以,以往必定会使用加湿器。使用发电生成的水在FC电池组内部循环,成功地实现了对电解质膜的加湿作用。

此外,并非专门开发、制造新的车用零部件,而是在电机及驱动用蓄电池、动力控制装置(PCV)等部件上仍沿用该公司最新的混合动力车型(HV)的零部件,从而抑制了成本。HV车用零件由于电压规格较高,所以,开发出的FC升压整流器,即可用于HV车型。图1为FCV车用结构零件。

图1 FCV车用系统结构零件

3 长达20年以上的开发周期

1992年10月,丰田汽车公司制定了乘用车用燃料电池开发计划。当初曾参与研究开发工作的技术人员野野部康宏先生表示“研发初衷是考虑到了燃料电池是一项充满前景的技术,但最初并未考虑到其是否能够真正研制成功”,其研发过程和开发周期可谓漫长而曲折。

因而,丰田于2002年在全球率先以限定租赁的形式成功销售了“燃料电池混合动力汽车(FCHV)”。当时的燃料电池组存在体积大、碳纤维制作成本高等弊端,因此又对其进行了后续深入开发。2010年,丰田公司终于实现了燃料电池组的量产化,并且在2014年实现了FCV的上市销售。新型的燃料电池组采用了钛合金制作(电池组用的隔板材料由原来的不锈钢改为钛合金),具有质量轻、耐蚀性、表面处理简单化等优点。在表面处理工艺过程中,为确保导电性,由原来成本较高的镀金工艺,改为蒸镀(真空镀)方式。

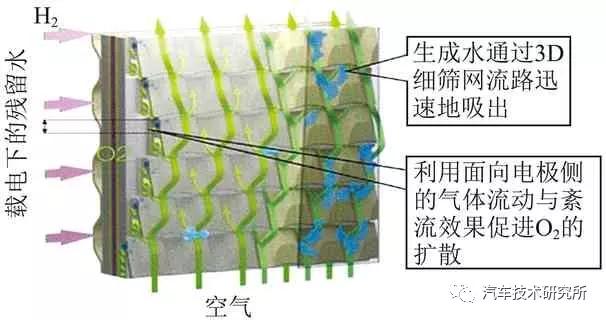

4 全球首创的3D细筛网流路

MIRAI车上配装的新型燃料电池组的单位体积功率已达到世界顶级水平,为3.1 kW/L。与2008年的产品相比,该指标提高达2.2倍。之所以能够实现这样的高性能化,源于开发了划时代的单电池(燃料电池单元)。

2008年款的单电池(FC单元)的凹槽流路,在氢与氧的反应中生成的水可能会堵住流路(阻碍空气流通),或者滞留在电极内,并且阻碍O2向催化剂层扩散,并以此降低了发电性能。如图2所示,3D细筛流路(即三维微细格子流路)是为解决这类问题而开发的流路结构。由于快速地从电极吸出并生成水,会使空气向电极方向以紊流形式流动,即可促进O2向催化剂层扩散。通过使氢自上而下流动,使O2自下而上流动,同时由于水浸湿了单电池面,即可做到均匀地发电。另外,如果氧扩散过早,使单电池面内干燥,所以将空气流道的上游部分制成较大的波状结构,以缓和流动。而空气的下游部分,为促进扩散,结构上缩小波状部分,使空气快速地进行流动与扩散。

图2 新型单电池

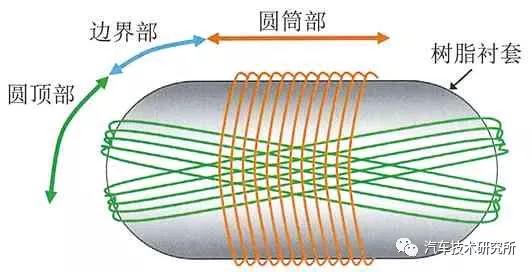

5 高压储氢罐的改良

高压储氢罐有3层结构,使用压力为20 MPa,封入最内层的树脂衬套上,设置确保耐压强度的碳素纤维强化塑料(CFRP)层,上面有保护表面的玻璃纤维强化塑料(GFRP)层。

值得关注的是CFRP层。在储氢罐中填充H2时,为抑制树脂衬套的膨胀,卷绕了长达30 km左右的碳素纤维,并用环氧树脂进行热硬化处理。边界部的纤维相对于圆筒部(指主体部),采用倾斜缠绕方式(例如与轴向呈40°左右的角度进行绕线),其效率较低(纤维用量大)。理想的方式是采用缩短边界部分形状,降低碳纤维的使用量的方法(图3)。

关于安全性,将储存罐暴露于火焰中,开展燃烧试验。储氢罐的阀门配备有在110 ℃左右温度下才会熔化的零件(易熔塞),即使周围发生火灾,易熔塞会随之启动,释放出H2,因此不会引起储氢罐本体的破损。

另外,将原来耗时达10 min的H2填充时间大幅度压缩至3 min。因为H2压缩后温度会有所升高,所以,充入温度约为-40 ℃的H2,并且需确保储氢罐内的温度传感器处于安全状态。

图3 CFRP的缠绕方法

6 丰田公司已全力投入开发

开发MIRAI车型时,分析技术是必不可少的。例如,观察冰点下发电情况,发现燃料电池中的水并未发生冻结,这表明即使在冰点下,燃料电池依然可持续进行发电。在其发电过程中持续进行观察是一项较为困难的技术,但即使如此,丰田公司依然制成了这类装置。

丰田公司在2015年用1年左右时间生产了约700辆MIRAI车,2016年生产了约2 000辆车,2017年生产了约3 000辆,生产辆数已开始逐步增加,并随之制定了推广普及FCV车的重要计划。为普及FCV,日本经济产业省制定的规划是,到2020年将建设约160处加氢站,到2025年建设约320处氢站。但是,燃料电池的发展道路依然漫长,而且,如果燃料电池车无法实现小型化并降低成本,就难以得到普及。为了保护赖以生存的环境,今后还需持续进行技术开发。

广告

广告