永磁同步电机转子退磁问题分析

1 试验现象

文中所研究的对象为某高速电机,该电机为钕铁硼永磁同步电机,冷却方式为水冷,最高转速15 000 r/min。

为验证该电机在高速工况下运行的可靠性,计划进行连续3个高速负载工况的台架温升试验。工况一:15 000 r/min@55 kW,测试时长45 min;工况二:15 000 r/min@70 kW,测试时长6 min;工况三:15 000 r/min@100 kW,测试时长60 s。在实际试验过程中,在工况三进行到23 s时,电机温度达到最高许用温度179 ℃,软件报故障停机。清除故障重新上电后,发现电机的输出功率明显小于输入功率。随后测量了电机的反电动势,与正常值相比下降了50%左右,如图1所示。由此判断,电机转子发生了不可逆退磁。

2 失效件拆解

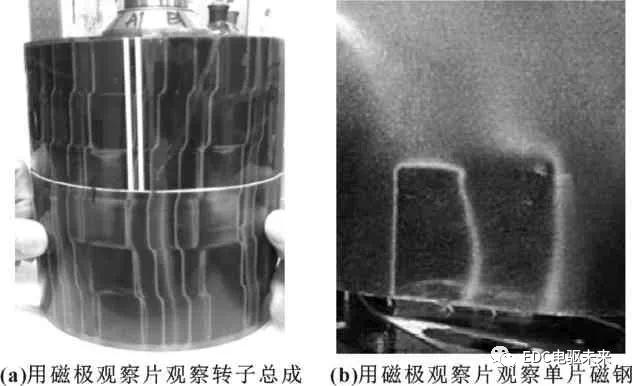

将转子总成从电机中拆出后,用磁极观察片观察发现,转子中间区域退磁严重,如图2(a)所示。

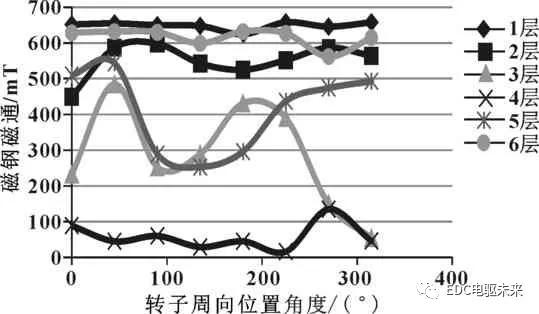

拆解转子中的每一片磁钢,逐个检测磁通,并按照磁钢所在的铁芯层(共6层)和转子周向角度位置绘制各层磁钢的磁通分布曲线,如图3所示,可以得出,不同铁芯层中的磁钢退磁程度差异较大,转子两端(1、2、6层)的磁钢退磁不明显,而转子中间层(3、4、5层)的磁钢退磁较为明显,特别是第4层退磁最为严重。

3 永磁体退磁的潜在原因分析

永磁体退磁的潜在原因有很多,比如高温、机械振动、撞击、化学腐蚀、反向磁场、辐射、自然失效等,其中,高温和反向磁场是引起永磁体退磁的主要原因。

3.1 高温退磁

钕铁硼永磁材料最突出的不足之处是热稳定性较差,居里温度较低,一般为310~410 ℃,剩余磁感应强度温度系数αBr可达-0.13%K-1,磁化强度矫顽力温度系数αHci达-(0.6~0.7)%K-1,温度过高可能导致永磁体发生不可逆退磁。高温来自于两个方面:一是转子铁芯和磁钢本身的涡流发热引起温升;二是定子向转子的传热。当电机处于高速弱磁工况时,电机自身的合成磁场就会存在大量的谐波,导致永磁体的外部形成涡流,进而引起永磁体温度上升。相对转子的发热而言,定子绕组的温升往往更快,定子与转子间的温度差导致定子通过空气对流向转子传热,尽管定、转子间的气隙热阻较大,但随着时间的延长,定子与转子的温差将逐渐减小。

3.2 反向磁场

在永磁同步电机的矢量控制策略中,主要分两个控制阶段:MTPA(Maximum Torque per Ampere,最大转矩电流比)控制阶段和MTPV(Maximum Torque per Voltage,最大转矩电压比)控制阶段。在高速负载工况下,电机控制处于MTPV控制阶段,电枢反应磁场和永磁体磁场方向相反,有一定的退磁风险,若此时控制系统不稳定、控制参数不准确尤其是出现故障异常状态,可能出现过大的动态电枢电流,产生较强的反向磁场,引起永磁体均匀退磁或部分区域的非均匀退磁。

4 电机温度分布仿真

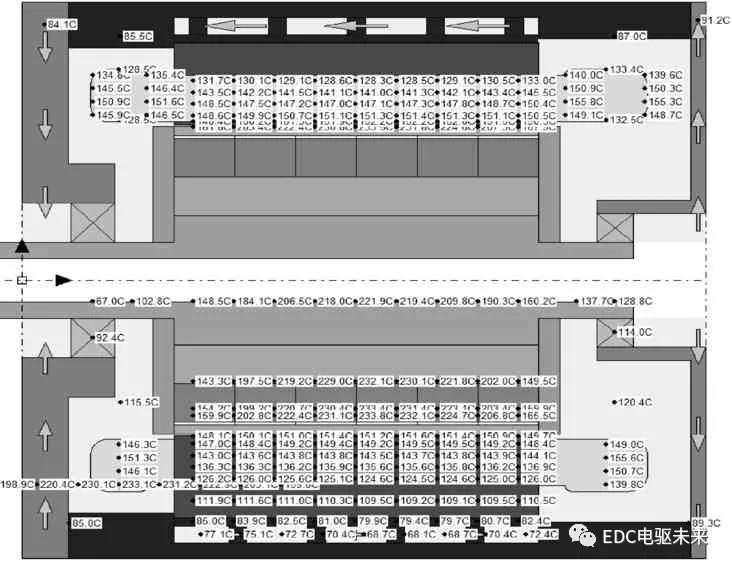

电机的定子绕组端部埋有温度传感器,在台架测试时定子温度可实时读出,但转子的温度却难以测量。为了解高速负载工况下电机的定、转子之间温度差异,以工况一(15 000 r/min@55 kW)为例,对整个电机的温度分布情况进行了仿真计算,结果如图4所示。可知:由于冷却水道的影响,电机定子绕组的外侧温度较低,而绕组端部及内侧温度较高,为150 ℃左右;而转子的温度分布轴向上呈现出中间高、两头低的趋势,两端的温度与定子绕组端部接近,为140~160 ℃,而中间区域温度明显高于转子两端和定子绕组,最高温度高达230 ℃以上。这一温度已经超过了产品磁钢的工作耐温极限(200 ℃),部分磁钢确实有高温退磁的风险。在工况二、工况三下,随着输出功率的进一步提升,定、转子温度也会进一步升高,磁钢高温退磁的风险会越来越大。

5 退磁试验分析

由于电机内部温度分布复杂,仿真值与实际值可能存在一定的误差,接下来采用试验的方式对永磁体退磁的相关原因进行验证。

5.1 永磁体退磁试验

首先进行永磁体单体试验。为排查磁钢在高温下的退磁风险,取3块磁钢产品,测初始磁通,再放入烘箱,在200 ℃的温度下保温2 h,冷却至室温后复测磁通,得到试验后磁通衰减率数据见表1。

表1 磁钢高温退磁试验前后磁通变化

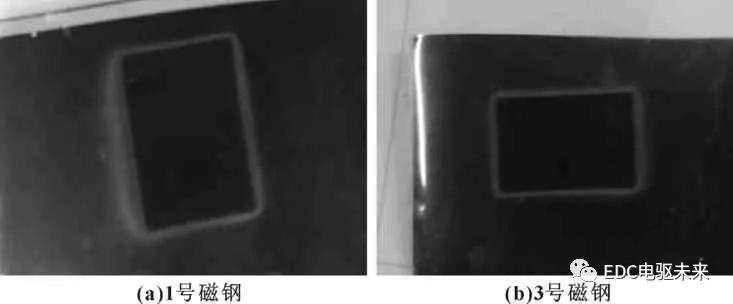

可知:磁钢在200 ℃高温下具有较高的磁稳定性,磁性基本无衰减。取1号、3号磁钢,用磁极观察片观察可见磁钢表磁形态清晰、边缘完整,未见任何异常,如图5所示。

为进一步考查磁钢可靠性,又进行了两组高温加反向充磁的复合试验。一组是将3块磁钢产品在150 ℃下保温30 min,后快速移至充磁现场,采用1 T磁场反充磁,后冷却至室温测磁通;另一组是将3块磁钢150 ℃下保温30 min后用2.25 T磁场反充磁,后冷却至室温测磁通,测量数据见表2。可知:在较高温度下,当外加反向磁场达到一定强度,磁钢会出现不可逆退磁,随着反向磁场强度不断增强,磁钢的不可逆退磁也会越来越严重。

5.2 电机退磁试验

基于上述永磁体单体试验,接下来需进一步在电机上进行相关退磁试验。由永磁体的退磁试验可知反向磁场的大小与永磁体退磁程度直接相关,这里先进行电机弱磁电流退磁试验。

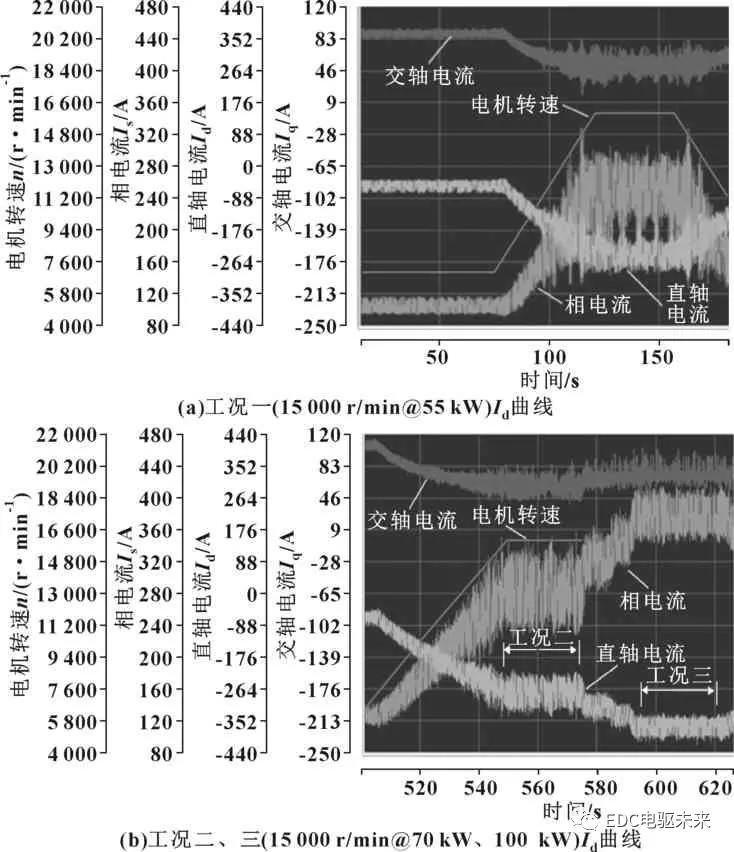

选一台合格电机,首先测试工况一、二、三的直轴电流Id(弱磁电流)曲线,分别如图6(a)、6(b)所示,可知工况一、二、三的Id最大值分别为-320、-350、-400 A。为验证大弱磁电流对电机磁钢退磁的影响,设定电机转速为1 000 r/min(若电机转速较高,在较大的弱磁电流下,电机温升会很快,难以客观评价单纯弱磁电流对退磁的影响),将Id进一步提升至-600 A,保持60 s,如图7所示,后复测电机性能,发现输出扭矩无衰减,磁钢未退磁,可以得出:大弱磁电流不会导致电机磁钢退磁。

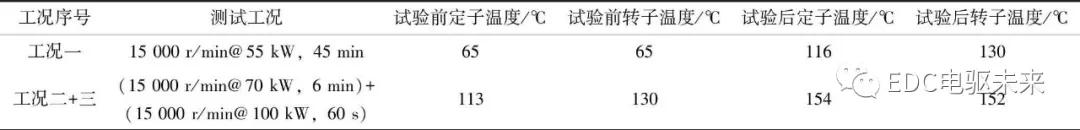

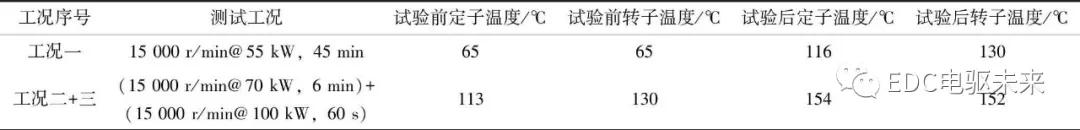

5.2.2 转子温度实测试验

与定子不同,由于转子高速旋转,转子温度的直接测量一直是较为困难的,一般来说有3种方式:(1)在转子中预埋温度试纸;(2)在转子中预埋温度传感器;(3)无线遥感测试。考虑到温度试纸测量精度较差,且仅能记录单一最高温度,而遥感测试代价较高、准备周期较长,本文作者采用方式二。试验前,需要对转子总成做一些“改造”,先在转子端部的一层铁芯的磁钢旁埋置温度传感器测量头,传感器线穿过事先钻好小孔的电机轴(空心轴),并从电机轴的空腔内部引出,然后用胶灌满电机轴空腔,静置待其凝固,从而使传感器线固定在电机轴内,避免转子高速旋转时线被甩断。试验过程中由于转子高速旋转,传感器的引出线端与数采设备是未连接的,读数时需停机并将传感器连上数采。试验时,先进行工况一(15 000 r/min@55 kW,45 min)(由于台架原因,电机最高转速被限制在15 000 r/min)测试,后快速停机、接线、测温度,再断开传感器,连续进行工况二(15 000 r/min@70 kW,6 min)和工况三(15 000 r/min@100 kW,60 s)测试,后停机、接线、测温度。最后复测电机输出扭矩,无衰减,磁钢未退磁。定、转子的起始温度和试验后的温度情况见表3。可知:在3个工况结束后,转子最高温度在152 ℃左右,与定子温度相近。需要注意的是,由于试验条件限制,转子中的温度传感器埋置在转子端部而非中心区域,结合前文电机温度分布仿真的结果可以推测,转子轴向中心部分的温度会更高。在如此的高温、大弱磁电流的恶劣工况下,磁钢没有发生退磁,可见电机中永磁体的磁稳定性较高。

表3 转子温度测试试验数据

基于上述分析和试验,初步推测失效电机并非因正常工作下的高温和弱磁电流导致。为验证这样的推测,最后进行电机相同工况的复测试验。

5.2.3 电机退磁工况复测试验

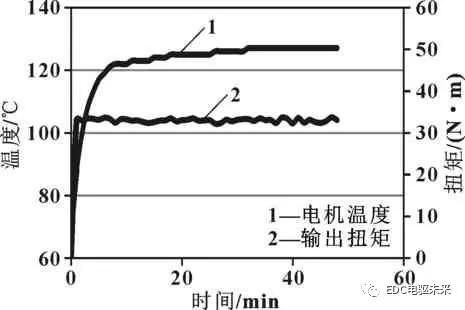

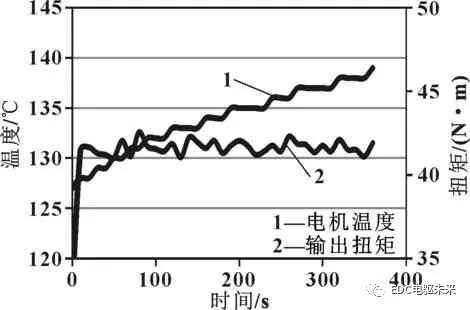

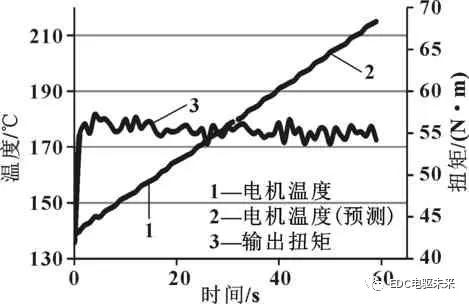

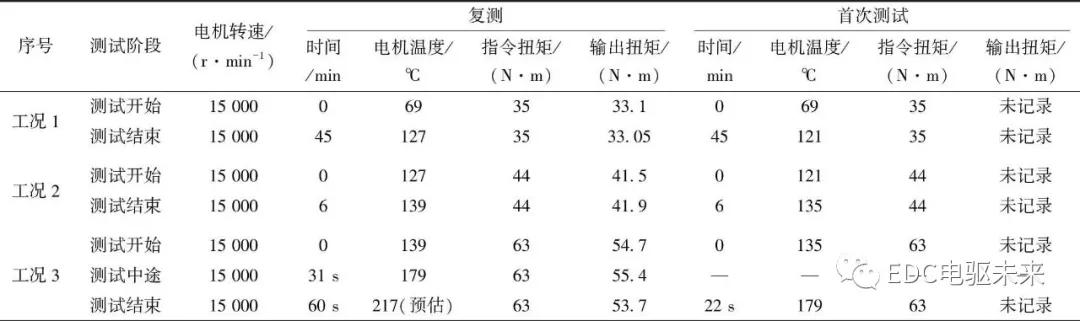

为保证试验的一致性,采用相同的电机(仅更换了失效的转子总成),并在相同的台架上进行试验。工况一为15 000 r/min@55 kW,测试时间45 min;工况二为15 000 r/min@70 kW,测试时间6 min;工况三为15 000 r/min@100 kW,测试时间为60 s。3个工况测试的温度和扭矩随时间变化的曲线分别如图8、图9、图10所示。图10中,由于定子温度传感器的测试量程最多到180 ℃,180 ℃以上为预估温度。

整理3个工况的数据,并与首次试验的数据(由于台架原因,首次测试的输出扭矩未做记录)对比见表4。

表4 两次电机温升测试数据对比

可知:从电机温度上看,第二次测试比第一次测试更为严苛,在电机温度达到179 ℃后继续进行了30 s左右的温升,预测电机最高温度达到217 ℃左右。实际上电机正常工作时软件带有过温保护功能,电机温度一旦达到179 ℃时,软件就会将扭矩指令降为0,第二次测试时为了加严试验,禁用了软件过温保护。待电机冷却后,复测扭矩无衰减,磁钢未退磁。说明电机系统正常工作时永磁体具有较高的磁稳定性,同时可以推断首次试验时永磁体的退磁失效为非正常的弱磁电流在电机高温运行时导致。

针对某三合一电机转子退磁问题,通过永磁体退磁影响因素理论分析、电机温度分布仿真、退磁试验等方法进行了分析,得出以下结论:

(1)所分析的电机在正常工作时具有较高的热稳定性和磁稳定性,失效原因应为电机高温工作时受到异常弱磁电流产生的反向磁场作用导致。

(2)要保证电机中永磁体的磁稳定性,除了选用耐温等级足够的磁钢之外,还要高度关注电机控制器的控制,特别是要保证电机高转速区弱磁控制的可靠性与稳定性。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告