汽车研发:汽车水管理性能开发及试验解读!

汽车水管理开发是一项以研究汽车在淋雨、洗车、涉水、雨雾、防水等工况下防水性能开发。汽车水管理是汽车性能开发关键指标,同时也是客户最能感知性能,水管理在各大主机厂突显出越来越重要的位置,一款车型的水管理质量问题可能直接关系到整个项目的存亡,甚至对整个品牌产生严重负面影响。

整车水管理性能是指车辆在水、盐水及泥水中的适应能力、车辆水密封性能及水侵入后排水能力的综合性能体现,是整车性能正向开发中对于整车水属性统一开发、统一管理的性能开发模式。简言之就是车辆对于水的适应性能的开发模式。

三、分类

整车水管理性能包括三项子性能:

- 整车涉水与防飞溅性能

- 整车防雨密封性能

- 整车商业洗车适应性

四、水管理性能及试验

为验证和评价车辆得水管理性能是否满足既定目标,必须按照整车水管理性能试验规范开展相关试验验证工作,主要进行浅水及深水涉水通过试验,淋雨试验室内的防水密封性试验,商业洗车房试验室内的整车冲洗及洗车设备兼容验证工作,保证整车设计满足水管理性能要求。

1)整车涉水与防飞溅评价

整车涉水与防飞溅性能是指车辆应能在涉水和道路飞溅的情况下保持正常行驶,整车不得出现任何功能性缺失,且动力系统部件不得因水侵入而产生性能影响,与安全性有关的部件亦不得在此情况下发生任何形式得失效。

考量整车涉水与飞溅性能的重要性能指标之一是车辆能够通过的最大涉水深度。

试验用涉水池要求为:

- 人工涉水池总长(L)不小于80m;

- 总深度(H)不小于1.5m;

- 总宽不小于5m;

- 出入池坡度为10%~15%。

试验车辆要求如下:

- 车身钣金在干湿分界面相关零件必须满足图纸要求;

- 干湿分界面的焊装涂胶、涂装涂胶必须满足密封要求;

- 各专业通过或者安装点在干湿分界面上的零部件必须体现密封措施;

- 对于不能满足密封性要求的相关零部件,责任工程师必须在试验车上做好密封措施。

a. 在人工涉水池中,车辆全轮驱动,中速(一般不超过60km/h)往返通过符合规定水深的浅水水池,检查车辆密封情况及水飞溅的情况,并做好相应的记录;

b. 然后按照试验规范中规定的涉水深度等级分等级增加水的高度,并按照相对应的车速驾驶车辆往返通过涉水池,直至完成设计任务书中规定的最大涉水深度试验;

c. 每完成一个涉水深度等级的试验,应将车辆停留在干燥平整的地面处,检查车辆的密封情况,各零部件的工作情况是否出现异常,并进行记录;

d. 试验完成后还应抽取部分发动机油、车辆差速器润滑油液、转向油液、制动油液等用于理化分析,判断是否有水侵入现象。

- 车辆以60km/h通过15米长深的静止水面2次;

- 车辆以30km/h通过15米长150mm深的静止水面2次;

- 车辆以15km/h通过15米长220mm(SUV 300mm,越野车 450mm)深的静止水面;

- 车辆以10km/h在15米长300mm(SUV 450mm,越野车 600mm)深的静止水面中倒车;

- 车辆以10km/h通过15米长300mm(SUV 450mm,越野车 600mm)深的静止水面。

1)整车防雨密封性评价

整车防雨性能是评估整车在雨中行驶,停留等情况下,整车防雨密封的能力。

部分对水比较敏感的部件、模块或连接件是不允许有水侵入的,特别是与安全性有关的部件。整车防雨密封性能还应考虑车辆在通过绿化带时能够承受路边绿化带浇灌喷水设施的水冲击。

淋雨试验室配置为淋雨试验室的顶部、两侧部位、前部、后部及底部均配有按规定排列的喷嘴,喷水流量可根据试验需求进行调整。

一般车身前部平均淋雨强度12mm/min,车身侧部、后部、顶部及底部平均淋雨强度8mm/min,喷嘴压力150kPa,为尽可能的模拟车辆在雨中行驶的各种工况。

试验室内应配有侧倾翻转平台以在横向和纵向上调节车辆的角度,并且需要具备能够模拟自然风的风源,产生水平风速不小于18m/s的风,该风速应在试验样品安装前位于试验样品安装处测量。

试验车辆要求如下:

- 车身钣金在干湿分界面相关零件必须满足图纸要求;

- 干湿分界面的焊装涂胶、涂装涂胶必须满足密封要求;

- 各专业通过或者安装点在干湿分界面上的零部件必须体现密封措施;

- 对于不能满足密封性要求的相关零部件,责任工程师必须在试验车上做好密封措施。

试验人员进入车厢关闭所有门、窗及孔口盖,底部喷嘴位于地面以下0.2m,其余各喷头与车辆表面距离为0.7m,时间30min,对挡风玻璃、车辆顶部(重点是天窗)、机舱顶部、车辆侧部(重点是门窗)、尾门或行李箱等关键部位集中淋雨,试验时应开启所有电器元件,包括前后雨刮及空调的风机,并运行各种工况观察水侵入情况。

下面对具体工况及验收要求进行描述:

- 车辆平放,斜度0%,试验时间15min;

- 车辆前端抬起,斜度20%,试验时间15min;

- 车辆后端抬起,斜度20%,试验时间15min;

- 车辆置于右斜面上,斜度10%,试验时间15min;

- 车辆置于左斜面上,斜度10%,试验时间15min。

- 渗:水从缝隙中缓慢出现,并附在车身内表面上向周围漫延开来(每处扣1分)。

- 滴:水从缝隙中成滴出现,并沿着车身内表面断续落下(每处扣4分)。

- 流:水从缝隙中出现,离开或沿着车身内表面连续不断地向下流淌。

1)整车商业洗车适应性评价

整车商业洗车适应性是评价车辆在使用一般商业洗车设备进行整车清洗时,能否承受设备高压冲洗并且车辆对洗车设备不会产生负面影响的能力。

主要从以下几个方面对整车商业洗车适应性进行评价:

- 车辆的水密封能力

- 车辆外部凸出物或车辆缝隙对洗车设备(主要是滚刷)的影响

- 车辆漆面及外露零件对高压冲洗设备的适应性

- 车辆外表面的光洁及平整度对人工洗车的影响

2)整车商业洗车适应性试验

试验车辆要求如下:

- 车身钣金在干湿分界面相关零件必须满足图纸要求;

- 干湿分界面的焊装涂胶、涂装涂胶必须满足密封要求;

- 各专业通过或者安装点在干湿分界面上的零部件必须体现密封措施;

- 对于不能满足密封性要求的相关零部件,责任工程师必须在试验车上做好密封措施。

- 标准商业洗车房清洗试验

主要用于评价车厢的水密封能力、车辆外部凸出物或车辆缝隙对洗车设备(主要是滚刷)的影响。

- 商业洗车房清洗试验

高压水枪冲洗试验: 主要用于评价车厢的耐高压冲洗密封能力、车辆漆面及外露零部件对高压冲洗设备的适应性。

- 人工软布擦拭洗车试验

主要评价外表面的光洁及平整度对人工洗车的影响,以及车辆外部钣金及塑料件的边缘和毛刺等对洗车人员的伤害情况。

以高压水枪冲洗试验为例:

进行试验时整车门盖开启件应处于关闭状态。

使用压力为4MPa,流量小于40L/Min的高压水枪,水枪喷头应调至扇形(雾化状态),模拟正常洗车。清洗区域主要包括车身外表面、前后轮罩、及其他认为的漏水风险点(A柱竖板、前挡板等)。

车身外表面的清洗顺序为:先车身上部(前盖一翼子板一前档玻璃一侧窗玻璃一后视镜一车门一顶盖一后档玻璃一后盖),后车身下部(前保险杠一侧面下半部一后保险杠)。

在清洗时高压水枪的喷嘴应处于不断的移动状态(移动速度不小于200/s),以“S”形摆动枪头。洗车完成后,乘员舱不能出现大量积水,可以接受少量轻微渗漏。

汽车在产品开发过程中需要按照整车水管理性能试验规范进行试验,根据调研发现易出现得渗水问题有如下几点:

1)整车涉水时空调进气口处水易吸入HVAC;

2)车门存在积水,排水不畅;

3)天窗排水槽积水,排水不畅。

针对试验中出现得渗漏水问题,负责整车水管理性能开发的工程师需配合相关设计工程师对问题进行试验分析,找到问题的解决办法,以下是对上述3点问题的解析。

1)问题现象

整车在进行涉水试验时少量的水从HVAC风机外壳处渗出滴在地毯上。

2)原因分析

车辆进行涉水试验时涌入机舱内部的水会产生涌浪,由于空调进气口布置位置较低,水位接近空调进气口,且在无任何防水的遮挡隔离措施。因此飞溅起的水易涌入至空调进气口,造成大量的水从空调进气口吸入HVAC。

3)临时解决措施

在空调进气口处增加隔离挡板使机舱内涌起或飞溅起的水被遮挡,无法进入空调进气口。

4)永久解决措施

- 在汽车开发的总布置前期,应尽可能调高空调进气口布置的位置,并尽可能布置在水浪的波谷处,并设置遮挡隔离板;

- 将空调进气格栅翻边切至和本体侧边缘平齐,使大部分雨水可以直接从两侧翼子板处排走,同时在水槽空调风机进气通道口增加隔离板使水槽中大部分水流与凸台进气口隔离。

对于此问题,工程师必须仔细研究分析空调进气口布置位置对涉水性能的影响,以及进气口处设置挡水设施的必要性。

1)问题现象

车辆完成淋雨试验后,在正常行驶时,车门内有水晃动声。

2)原因分析

对车门进行拆解分析,淋雨试验时,车门底部存水。通过试验分析及拆解车门、对比车门数模进一步分析,造成车门底部积水的问题原因主要以下两个:

- 首先是车门雨切与车窗玻璃间隙不均,雨切与车窗两端密封较好,中间部位有约0.05mm间隙。导致试验时水流从车窗部位进入车门内部;

- 其次是车门在设计时未成分考虑车门排水措施。仅在车门底部有较大的弧度,车门最低端位于车门底部中心处,因此有少量积水无法排出。

3)解决措施

调整雨切尺寸,并提高雨切的加工精度,消除雨切与车窗的间隙;在车门底部中部增加一个排水孔,使得车门底部排水更为通畅。

3、天窗排水槽积水,排水不畅

1)问题现象

根据售后反馈,车辆在淋雨后,天窗的排水槽积水严重,导致水从排水槽溢出流入驾驶舱。

2)原因分析

经过对故障车开展淋雨试验进行问题再现,天窗的密封系统较好未出现漏水现象,试验完成后打开天窗,天窗上的水落入导水槽流入驾驶舱,天窗流水管未能将水排出。拆解天窗流水管发现流水管中部堵塞。经过初步分析为天窗流水管进水口与流水管直径相同,易造成异物进入流水管,在流水管弯曲处沉积。

3)解决措施

将天窗流水管进水口由原来的圆形改为“十字”形异型口。通过此问题的分析解决使工程师认识到,在产品设计的过程中,除了要考虑防水、排水的措施,还应考虑排水设施的防异物侵入的结构设计。

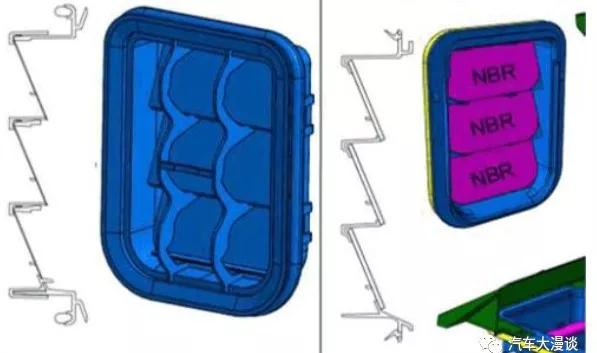

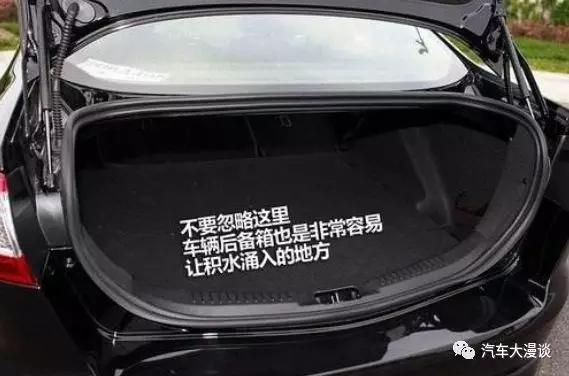

1)试验现象

试验时大量的水从车身泄压阀处进入后行李箱内。

2)原因分析

经试验泄压阀与车身凸台孔配合的密封面四周平面宽度要大于10.5mm才能保证正常密封,沿用的泄压阀被用于许多车型应该说是不存在问题,检查车身凸台孔数模发现有三边不达标,平面宽度只有8mm,无法保证泄压阀与车身的正常密封性,同时泄压阀安装位置较暴露,容易受到集中的水流干扰。

3)解决措施

增加车身密封凸台孔四周平面的宽度。通过此问题的解决使工程师认识到,使用沿用件时还应考虑与其配合件的要求及不同放置部位的影响。

5、尾门线束过孔处漏水

1)试验现象

试验时大量的水从尾门上部流到行李箱内。

2) 原因分析

尾门线束密封套与车身钣金孔的密封方式应用于许多车型,应具有比较可靠的水密封性,橡胶密封套与钣金孔应是过盈配合,装配时保证密封套平顺,没有扭曲,查实设计数据,发现二者的配合不是过盈配合,而是有0. 5mm的间隙配合。

3)解决措施

更改橡胶密封套的尺寸,保证与钣金孔的过盈配合。通过此问题的解决使工程师认识到,产品开发工程中一定要加强相互间的沟通交流,做好数据的校核工作。

6、尾门缓冲块处渗水

1)试验现象

试验时尾门缓冲块处车身内板有水迹。

2)原因分析

缓冲块是通过两螺栓拧紧焊接在车身钣金加强板的凸焊螺母上,其安装面底部有防水凸筋,水不可能从缓冲块和钣金安装面渗入。缓冲块是槽型安装孔,以便上下调整满足尾门的面差要求。

缓冲块调整后槽型孔会部分露出,水进入槽型孔后理论上有三种途径进入车内。如果凸焊螺母焊与加强板接质量良好,白车身油漆后两面被油漆封堵不会渗水。油漆后焊接螺母内螺纹变小,螺栓和凸焊螺母之间缝隙很小、很长,渗水风险很小。

只有加强板和导水槽外板焊接后会扭曲变形,存在渗水的风险。

3)解决措施

更改钣金孔,将凸焊螺母改为拉铆螺母,拉铆螺母能与导水槽外板挤紧,水就不会进入外板和导水槽加强板之间,同时缓冲块加长加宽,安装面上添加1.5mm深的腰形孔槽。通过此问题解决使工程师认识到,水是无孔不入的,应充分考虑水密封的特殊性,一定要注重设计的细节。

通过对以上几个汽车产品开发过程中易出现的渗漏水设计问题的分析,展示出水管理性能设计不单单是水密封性能的提高就能够解决所有的水管理问题,也提醒产品设计工程师,尤其是总布置、白车身及内外饰设计工程师,设计零部件时除了要考虑水管理中水密封的问题;同时也应注重水密封的结构细节设计,防水遮挡、导水、排水以及排水设施防异物侵入等策略的综合应用。

水管理性能工程师应与各零件工程师之间建立起有效的协同设计机制,共同确定水管理性能方案,减少设计上的失误。

最新资讯

-

奇石乐推出用于DAQ数据采集系统的KiStudio

2025-04-28 17:51

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

广告

广告