1 引言

在汽车节能降耗压力日趋增加的背景下,过去将研究的重点放在发动机总成上。但随着发动机节能潜力不断挖掘,继续提升的难度和成本日趋增加,因此对传动总成的节油性研究提上了日程。

鉴于此,公司为某W微型车开发了新一代低粘度节能型驱动桥用齿轮油。在齿轮油开发过程中对齿轮油的性能试验和节能测试是整个开发环节重要一环。目前驱动桥齿轮油的性能试验方法主要依据石化行业标准、国外团体机构标准和一些企业内部标准,且各标准重点针对于某一方面,不具备系统性和完整性。在齿轮油节能性测试方面国内基本空白,主要依靠各厂家自行摸索。

本文所述研究与整车和驱动桥总成开发同步,将齿轮油试验和驱动桥台架试验及整车道路试验相结合,使新开发的齿轮油在确保可靠性的情况下,实现节能目标。

2 油品主要技术参数

因驱动桥齿轮为准双曲面齿轮,较传统直齿轮传递的扭矩大,齿面的相对滑移速度也大,齿面上较难形成齿轮油膜。新开发的BOT-A驱动桥齿轮油通过配方矩阵设计、性能优化、结合整车实际使用的工况,齿轮油的粘度级别确定为SAE 75W-80,质量等级为GL-5,其基本的物理化学性能指标如表1所示,并与常用的驱动桥齿轮油进行了比较。

表1 BOT-A齿轮油与参比油基本理化指标比较

上表技术参数表明:BOT-A齿轮油具有更高的粘度指数,在驱动桥齿轮油工作中可以减少由于齿轮油的粘滞阻力的存在而造成的动力损失。此外BOT-A倾点可低至-48℃,具有更好的低温流动性,有助于减少低温启动时的动力损失,同样有利于节能。

3 基本性能试验

驱动桥齿轮油的性能试验是考核齿轮油各项指标的基本试验项目。本次BOT-A齿轮油基本性能试验项目包含GL-5性能试验、抗胶合性和抗氧化性对比试验。

3.1 GL-5性能试验

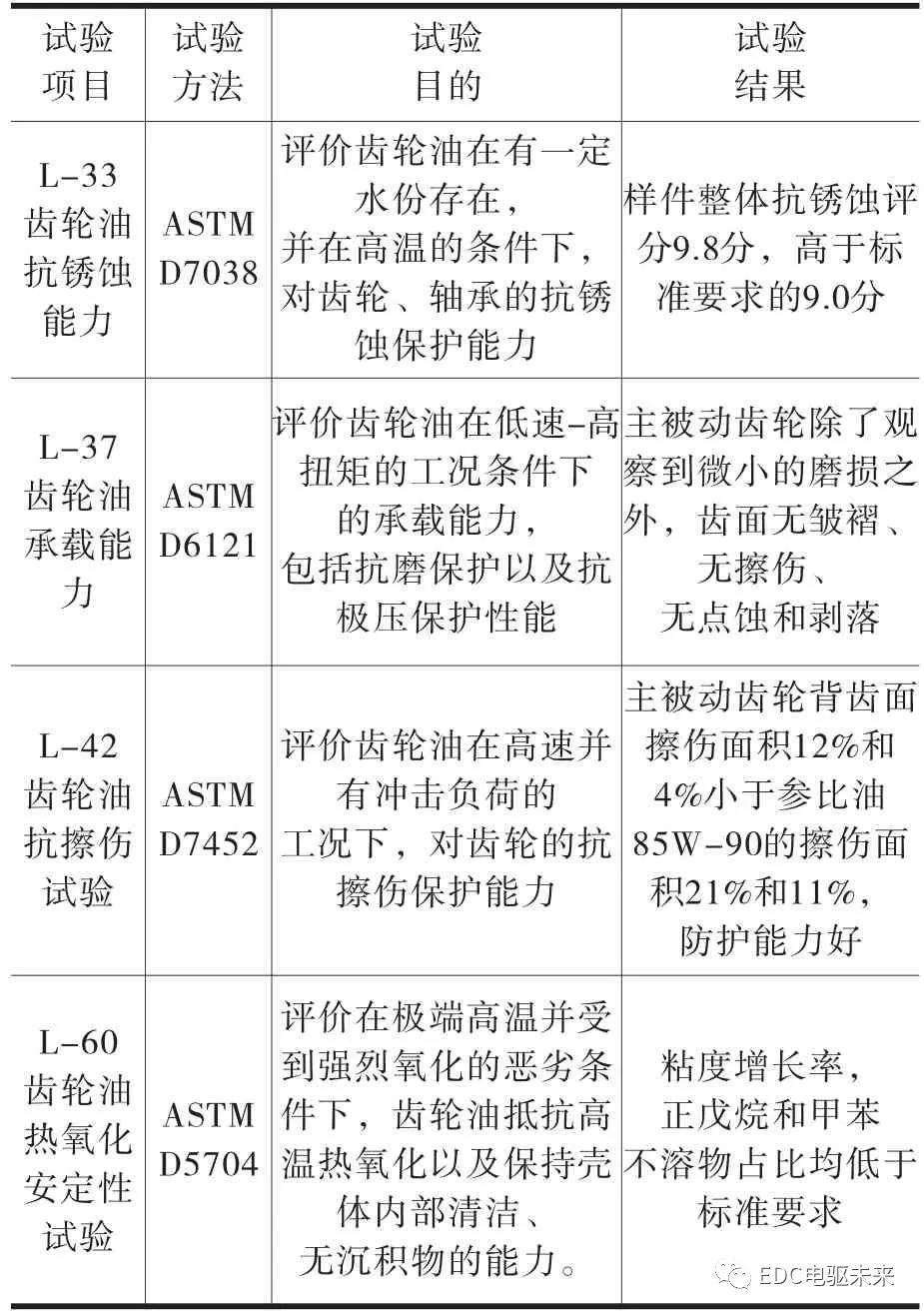

根据美国石油学会对车辆齿轮油的定义,目前驱动桥齿轮油通用的质量等级为 GL-5。GL-5齿轮油必须通过如表2所示4个试验项目,试验结果的好坏决定了齿轮油品质的高低。BOT-A驱动桥齿轮油严格按照美国ASTM标准进行试验并顺利通过。

表2 BOT-A齿轮油GL-5台架试验概况

3.2 抗胶合能力对比试验

齿轮油的抗胶合能力是考核齿轮油是否合格的一个重要指标。以目前驱动桥常用的GL-5 85W-90齿轮油作为参考油,采用FZG试验方法,比较BOT-A与参比油在抗胶合和抗氧化方面的性能差异。

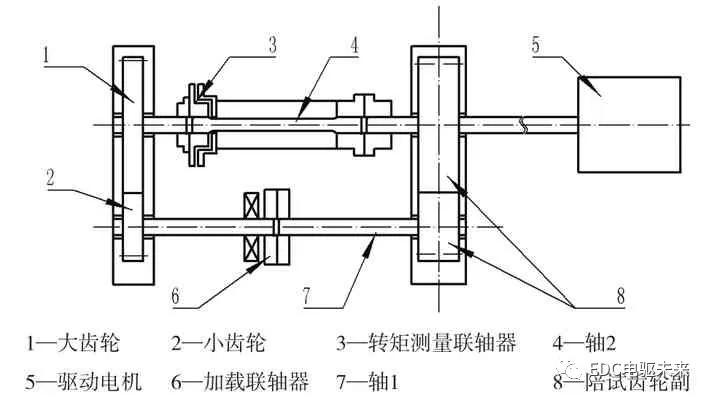

FZG标准试验台架上采用A型齿轮,节圆线速度为16.6m/s,5级载荷时,油槽的起始油温控制为90±3℃,进行对比试验,如图1所示。在该项试验中,以具有16齿的小齿轮有效齿面上相加起来整个胶合损伤宽度超过一个轮齿宽度(即20mm)时的载荷等级为失效等级。该项试验的失效等级总共有12级,从1级到12级时载荷和功率逐渐增加,失效等级越高说明齿轮油的抗胶合能力越强。试验结果表明参比的GL-5 85W-90的FZG失效等级为10级,而新开发的齿轮油其FZG失效等级达到11级。因此,新开发的BOT-A齿轮油较参比齿轮油具有更好抗胶合能力。

图1 FZG齿轮试验台示意图

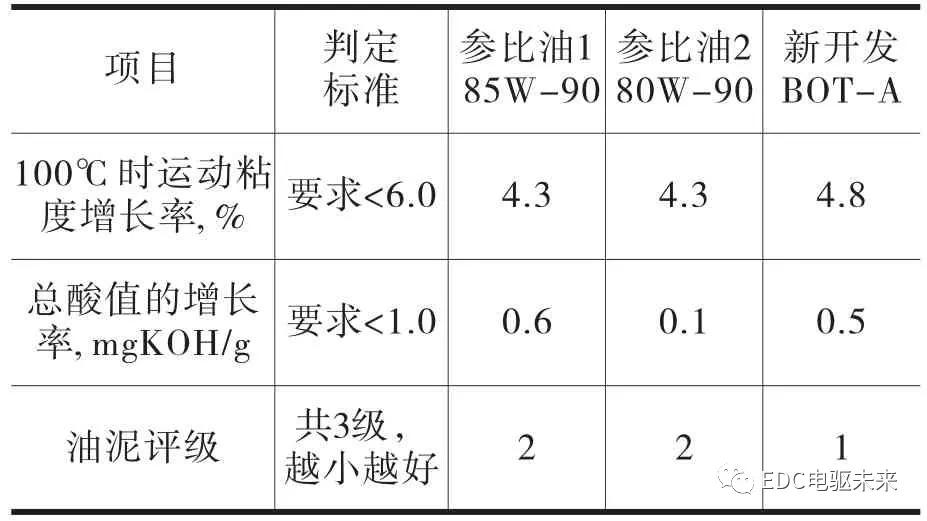

3.3 抗氧化性能对比试验

齿轮油的氧化性能与齿轮油的使用寿命密切相关。通过DKA氧化试验方法来评价齿轮油的高温氧化能力。DKA氧化试验模拟在高温、接触空气的测试条件下,通过评价齿轮油粘度、酸值的变化和油泥评分,来衡量齿轮油抗氧化能力的大小。

试验采集100ml油样,放在玻璃管中,并浸入一定温度的油浴中,玻璃管上部连接有冷凝管,并向齿轮油中鼓入定量的空气。此次试验采用的油浴温度为120℃,试验时间为192小时。根据表3和图2的试验结果,新开发的BOT-A齿轮油抗高温氧化能力优于参比油。因此,新油品有助于减少驱动桥内沉积物的形成,保持部件的清洁,具有比参比油更长的换油周期。

表3 BOT-A齿轮油的DKA试验结果

图2 驱动桥油BOT-A的FZG试验结果

4 可靠性试验

4.1 驱动桥台架可靠性试验

BOT-A驱动桥齿轮油与参比油在驱动桥台架上进行齿轮疲劳对比试验。试验样桥额定载荷1.2吨,主减速比3.909,簧距1073mm、后轮距1408mm,驱动桥加油量为1.3L。样桥总成清洁度、各部件工艺参数均经厂家检验合格。本次试验采用开式驱动桥试验台进行,试验台具有温度传感器、扭矩和转速测量仪。试验台和试验样桥的装夹按如图3所示。

图3 驱动桥齿轮疲劳试验台架

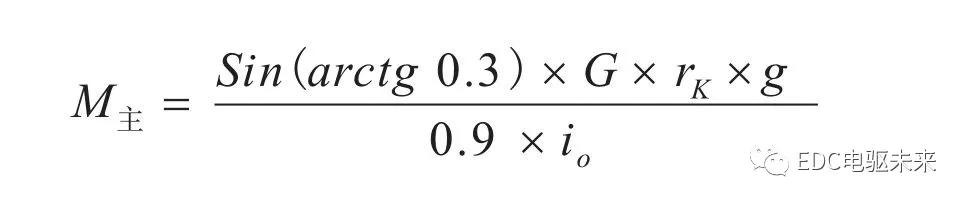

在样桥中随机抽取6件并编号,选取其中3件加入定量的BOT-A驱动桥齿轮油,另外3件加入参比的GL-5,85W-90齿轮油。在规定的输入扭矩和转速条件下运转直至齿轮损坏。记录齿轮损坏时,小齿轮的运作次数。此次台架试验输入扭矩为460N.m,输入转速为827rpm,试验油温控制在105℃以下。根据应用车型,其最大试验扭矩的具体计算过程如下:

式中: G——汽车总质量(kg)

g——重力加速度9.8 m/s2

io——驱动桥主减比

rk——轮胎滚动半径(m)

试验结果表明,新开发的BOT-A驱动桥齿轮油运转至损坏时,小齿轮的寿命高于参比油85W-90,新齿轮油相对于参比油对齿轮保护能力更强,具体见下表4所示:

表4 BOT-A齿轮油与参比油齿轮耐久寿命对比

4.2 整车可靠性道路搭载试验

为进一步对BOT-A驱动桥齿轮油的可靠性进行验证,安排两台微型客车,每台车按4.5万公里进行可靠性道路试验,在试验期间不更换齿轮油。整车试验分配里程为高速路1.5万公里、山区路1.5万公里、凹凸不平路0.7万公里、一般公路0.8万公里。

为监测道路试验过程中,齿轮油铁元素含量及粘度值变化,要求在磨合试验完成后及每隔1万公里时,从驱动桥加油口处抽取30ml油样进行检测。取样后,需补充相同容量的新油,以保持正常试验油位。

两台整车完成规定里程可靠性道路试验后,驱动桥未出现故障,经拆解主减内部零件外观良好,齿轮无过度磨损、表面擦伤、胶合及其它缺陷;壳体内无明显油泥、漆膜和其它沉积物。所抽取齿轮油经检测状况良好,可以满足4.5万公里不更换齿轮油。

5 齿轮油经济性试验

BOT-A驱动桥齿轮油开发的一个重要指标就是经济性,即通过驱动桥齿轮油的开发,实现燃油经济性提升指标。驱动桥齿轮油对燃油经济性的贡献主要体现在传动效率的提升上,具体的测试方法目前尚无明确的标准。

为避免单一试验方法的局限性和不确定因素带来的试验误差,本次开发以BOT-A齿轮油和参比油在整车转毂油耗测试结果为基础,增加驱动桥台架温升试验和传动效率试验进行补充验证。

5.1 转毂油耗试验

转毂油耗试验采用和道路可靠性试验同类型整车,按NEDC欧洲驾驶循环工况进行油耗测试。该车配1.3升直列4缸汽油发动机,发动机额定功率58KW,采用5速手动变速箱。测试时在整车上加载300kg模拟整车半载运行状况。

试验次序如下,先采用BOT-A齿轮油按NEDC试验工况测试一次,试验完成后彻底冲洗干净,再更换参比油GL-5 85W-90按相同工况测试一次。一个循环结束后,同样步骤再循环一次,两次结果取平均值。每次NEDC试验过程中,加油量必须相同,试验温度恒定。试验结果表明新开发的BOT-A驱动桥齿轮油相比参比油实现了0.78%的燃油经济性的提升。

5.2 传动效率试验

驱动桥传动效率在台架上可通过测量样桥的输出扭矩和输入扭矩,再根据主减速比换算其比值间接计算。为了保证试验的准确性,BOT-A齿轮油与参比油均采用同一样桥进行试验。

在按规定完成磨合试验后,先加入1.3L新开发的BOT-A驱动桥齿轮油,待各个规定数据试验完成后,将试验油完全排出,再用参比油清洗两次,用参比油再进行各项数据试验。

考虑到车速和油温对驱动桥传递效率的影响,每种齿轮油分别在相当于整车40km/h,60km/h,80km/h三种车速,60℃、80℃和100℃三种油温下进行试验,然后取各工况传动效率的平均值进行对比。试验结果表明新开发的BOT-A驱动桥齿轮油平均传动效率为92.85%,相比参比油GL-5 85W-90平均传动效率92.28%,有0.57%的提升。

5.3 温升试验

驱动桥的传动效率和齿轮油的粘度有一定关系,齿轮油粘度越大,通过齿轮旋转把油搅动起来损耗的功率越大。因机械能的损失带来热量的增加,可以将不同齿轮油在同样台架试验完成后,测量齿轮油的油温,间接评价齿轮油传动效率高低。但该评价方法只能作为一个辅助的定性评价,不能作为量化指标来考核。

本次试验在室温25℃条件下进行,台架转速4000rpm,输入扭矩为460N.m,加油量为1.3L,试验时间为120分钟,试验过程中不得进行冷却。前一种齿轮油试验完成后,清洗干净后,冷却至室温,再更换齿轮油进行下一组试验。

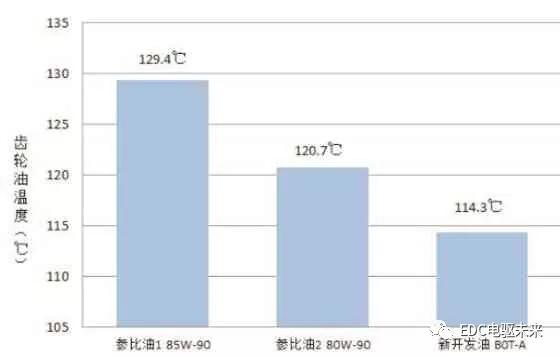

新开发的BOT-A驱动桥齿轮油较日常使用的GL-5 80W-90和85W-90参比油,在试验结束时油温低6-15℃左右,如图4所示。更低的油温不仅具有更高的传动效率,还可以减缓氧化,延长齿轮油自身的使用寿命。

图4 BOT-A齿轮油和参比油温升试验结果对比

6 结论与展望

新开发的BOT-A驱动桥齿轮油,通过试验在具有良好可靠性和长达4.5万公里的换油周期下,相比常用后桥参比油有0.5%-0.8%左右的燃油经济性的提升,为公司和用户带来了良好的经济效益。

关于驱动桥齿轮油的开发和试验行业内系统性研究较少,本文在可靠性试验方面将齿轮油常规性能试验和驱动桥总成台架试验、整车道路可靠性试验相结合,考核内容更加全面,试验方法具有创新性。在齿轮油经济性试验中,将整车转毂油耗试验同驱动桥传动效率试验、温升试验相结合,避免单一试验方法的局限性和不确定因素带来的误差影响,使评价结果更加准确客观。

广告

广告