纯电动车(EV)与传统燃油车悬置设计差异

1、激励源的差异

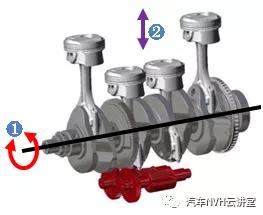

传统燃油车辆发动机的振动来源有以下几种:

1)不平衡的往复运动产生的惯性力及惯性力矩(一次、二次);

2)不平衡的回转运动产生的离心力及离心力矩(都为一次);

3)不平衡的反作用简谐扭矩(其次数为气缸数的一半及其整数倍);

4)个别气缸不发火或爆发压力不均匀(其次数为1/2次及其整数倍)

5)由机身(曲柄箱)刚性不足导致内力矩输出引起(多数是一次机身弯曲振动);

6)由汽车行驶中加速或刹车时的惯性力引起(纵向振动);

7)路面不平坦引起(低频随机振动)。

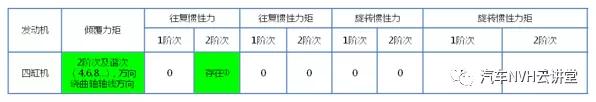

表1 ICE激励源

在EV车辆中,内燃机更换为电机驱动,成为汽车振动噪声的主要来源之一。电机无发动机怠速,无活塞的往复运动及燃烧爆震,减速器一般未设置传统车类似的多个档位,电机+减速器系统激励与发动机相比呈现明显不同。

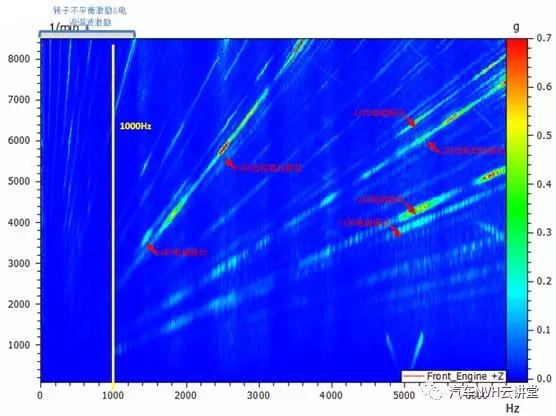

电磁激励

2)电机定子切割磁力线引起的阶次激励(定子槽数)

3)电机转子与定子同时切割磁力线引起的阶次激励(转子级数*相位数);

4)定、转子间的气隙磁场决定了电磁力的大小

5)电磁力的切向分量产生电磁转矩

6)电磁力的径向分量作用在定子上,引起定子振动

机械振动

2)电机转子与定子不对中引起的气隙不均引起的气动激励(二阶);

3)电机与减速器中的轴承引起的振动频率;

4)减速器第一对齿轮啮合引起的阶次激励;

5)减速器第二对齿轮啮合引起的阶次激励;

6)传动轴左右不等长引起的振动激励;

7)传动轴动不平衡引起的阶次激励;

8)电机+减速器+传动轴系统的扭转振动;

9)电机控制因素引起的高频阶次激励频率。

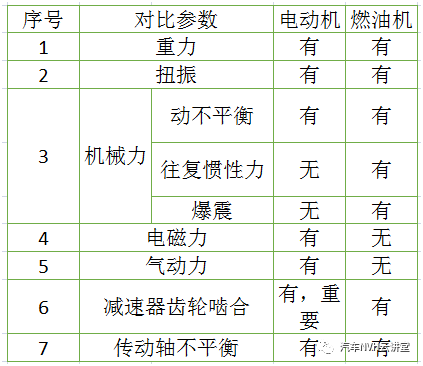

2、激励力的差异

ICE车辆与EV车辆的激励源分析可以发现,两者动力总成激励存在较大的不同;

1)电机没有发动机的怠速,激励频率从0Hz开始;

2)电机转速高,最高频率远大于发动机激励;

3)电机没有发动机中活塞运动的往复惯性力,同时没有发动机中气体燃烧发生的爆震,因此总体运行平稳,振动激励小于发动机;

4)电机运行中存在电磁力、气动力等阶次激励,阶次激励比发动机多且复杂,其噪声性能比发动机差;

5)电机的控制误差将引起高频激励,从而引起发动机上不存在的高频噪声;

6)由于电机转速高,同时没有发动机噪声的掩盖,减速器齿轮啮合噪声将在动力总成噪声中突显。

表2 传统ICE车动力与EV激励力对比

3、载荷计算工况的差异

传统ICE车辆悬置载荷计算用的GM28工况如表3所示。

表3 GM 28工况

而EV车辆除了按GM28工况校核外,还需要增加表3中八个工况。

表4 EV车新增工况

公式1:WOT向前=MET×FGR×FDR×(WIS/K)^2;

公式2:WOT向后=MET×RGR×FDR×(WIS/K)^2;

公式3:WOT向前=MET×FGR×FDR×MF。

式中:

WOT=全油门;

MET=最大发动机输出扭矩;

FGR=变数器一档速比;

RGR=倒档速比;

STR=液力变矩器传动比;

FRD=主减速比(横置发动机),

对于纵置发动机,动力总成主减速比=1(减速器在后端差速器内);

WIS=热启怠速转速;

K=系数;

MF=倍增因数=0.8液力变矩器传动比(自动挡)=1.4(手动挡)。

Twot=电机峰值扭矩;

Trear=电机倒车扭矩;

Tbrake=电机制动能量回收扭矩。

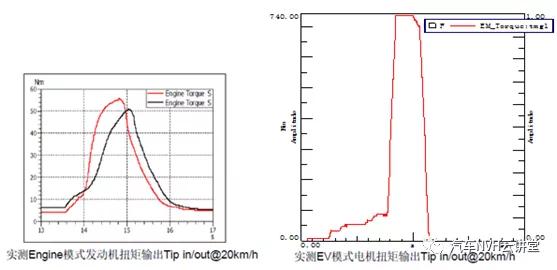

4、瞬态工况分析的差异

传统ICE车辆对悬置系统瞬态分析一般集中在Key on/Key off过程中产生的抖动问题,EV汽车虽然不存在发动机启动熄火时产生的抖动现象,但在施加扭矩过程中如电机扭矩控制程序与悬置整体特性不匹配,仍将存在车辆抖动现象。根据电动汽车激励源特点,需要进行如下工况分析,以防止发生车辆抖动:

1)换挡扭矩控制瞬态分析

2)制动扭矩控制瞬态分析

3)起步扭矩控制瞬态分析

4)倒车扭矩控制瞬态分析

5)电机全负荷扭矩变化瞬态分析

电机扭矩控制悬置系统瞬态分析一般解决扭矩变化过程中发生的动力总成抖动问题,从而消除动力总成系统抖动引起的整车抖动。电机扭矩从一个阈值调整为另一个阈值的动态过程设计是悬置系统瞬态分析的主要命题,一般将该调整过程扭矩控制分为三部分,即扭矩变化初始导入阶段,扭矩快速变化阶段,扭矩平滑结束阶段,如图所示。

编辑推荐

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告