锂电池热失控/扩散发生机理、预防措施及标准检测方法浅析

近年来,储能的应用越来越广泛。随着更多储能电站投入运行,火灾和爆炸事故的发生也更加频繁,储能安全问题引发越来越多人的关注。据报道,韩国在过去两年内发生了23起储能电站火灾事故,导致韩国储能行业近来几乎处于停滞状态。近期,美国亚利桑那州一座储能电站起火,造成四名消防员受伤,也为储能行业的发展蒙上了阴影。国内方面,虽然储能电站应用处于初期阶段,但已发生的几起火灾同样引起人们对产业发展的担忧。

导致储能电站起火的原因很多,包括电池、电气设备本身的质量问题,也包括系统保护措施设计的不完备,PCS和BMS以及EMS等系统之间的控制及保护功能协调性差等,施工过程中出现的质量问题、运行和维护管理不当等均也是储能电站起火的原因。针对储能系统的起火、爆炸等事故发生的原因,电池本身的热失控,以及电池模块和系统的热失控扩散,是行业目前关注的焦点。

何为热失控,如何防范热失控,在热失控过程中如何抑制热失控扩散等问题,值得专文探讨。本文将从热失控的发生机理、防范措施以及相关测试标准对比等三个层面,予以详细解析。

一、何为热失控及热失控扩散

1、热失控

电化学电池以不可控制的方式通过自加热升高其温度的事故即为热失控。目前,多个标准中都有针对热失控的定义,见表1▼

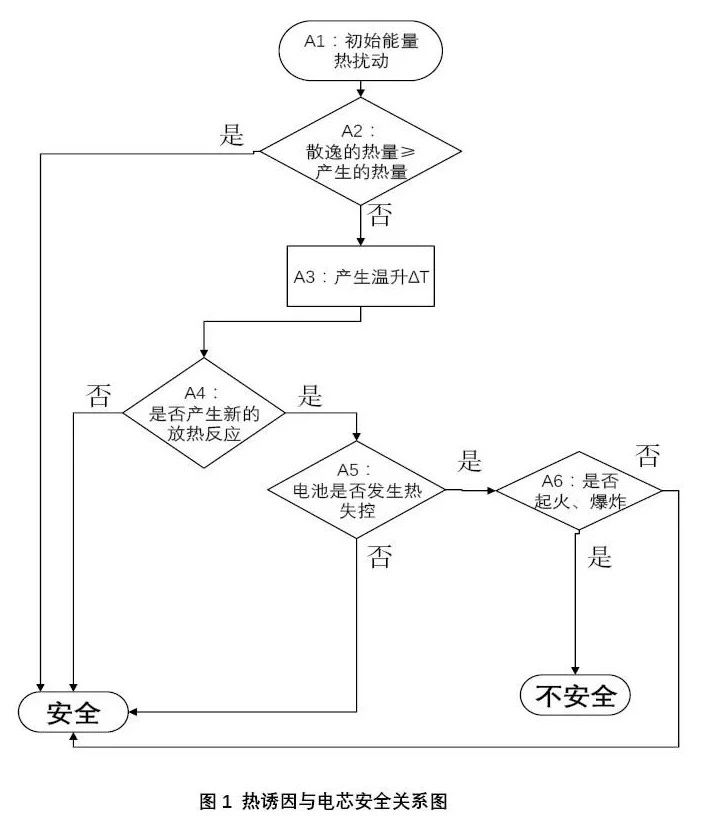

热失控的产生源于电芯内部热量阶段性变化,其与电芯安全关系如图1所示▼

A1阶段: 电芯在使用过程中首先会产生初始能量热扰动,引起热扰动的能量来源包括电芯内部正常的锂离子充放电化学反应、内部非正常化学反应(如不符合额定电压、电流、温度或有热传导的滥用造成的内部剧烈反应,外部和内部机械结构损伤最终造成的内部剧烈反应等),从而导致电芯产生热量。 与此同时,电芯会向外进行热量散逸,同时部分化学反应会伴随吸热;

A2阶段: 当电芯散逸的热量+反应消耗的热量≥电芯获得的热量时,电芯是安全的;

A3阶段: 当电芯散逸的热量+反应消耗的热量<电芯获得的热量时,电芯产生温升ΔT。 如果ΔT没有带来电芯内部新的放热反应,则电芯是安全的;

A4阶段: 如有新的放热反应(如SEI膜的分解放热、电解液的分解放热、氟化物粘结剂的分解放热、电解液分解放热、正极活性材料分解放热、过充电时沉积出的金属锂与电解液发生反应放热、金属锂与粘结剂的反应放热、可燃物质的燃烧等),当这些反应放热所带来的电芯内部反应速度不可控时,电芯温度上升将不可控,便会引起A5阶段中我们常规所定义的热失控,如【图1】各储能相关标准中规定的电芯内部放热反应引起不可控温升的现象。

电芯在使用后的状态描述可分为未失效和失效两种状态。未失效即为电芯还可以在满足使用条件下继续使用,而失效状态则表明电芯不再适于继续使用。失效的状态描述又可分为安全状态和非安全状态两种:安全状态仅表现为电芯的容量衰减异常、内阻变化异常等;而非安全状态一般指电芯对外将产生不可控的能量释放。

当电芯发生热失控时,其能量释放、有毒有害物质释放的不可控即被定义为起火、爆炸,此时即可判定电芯发生了安全事故。

2、热失控扩散

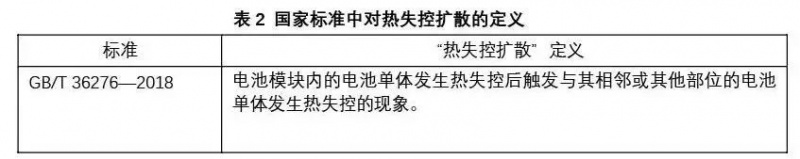

热失控电池产生的热量高于它可以消散的热量时,热量进一步积累,可能导致火灾,爆炸和气体释放。如果电池系统中,由于一个电芯产生热失控而引发其他电芯热失控,即为热失控扩散。国家标准GB/T 36276-2018中给出的热失控扩散定义如表2所示。

二、热失控及热失控扩散产生的原因

1、热失控的引发原因

通过对不同标准中热失控的定义对比发现,热失控更多是被描述为:电池内部发生不可控温升的现象。

在电芯的实际使用过程中,其材料可逆容量、SEI阻抗、电解液组分、结构件物理指标等是一个动态变化过程,直接影响电芯充放电曲线、内阻等动态变化。如果电芯的实际使用条件(如温度限值、电压限值、电流值等)没有动态调整与之匹配,从而造成电芯内部结构加速损伤以及引发部分关键原材料加速失效的情况,称之为电芯滥用。滥用经常会最终导致电芯安全失效,即热失控。

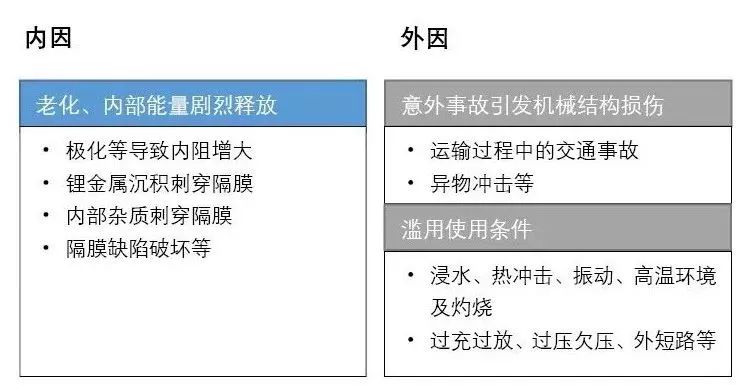

热失控现象的产生原因可以分为两类:内因和外因。内因主要指在电池设计及制造过程中产生的原因;外因主要指在电池运输、安装及运行维护过程中由于人员、外部条件等导致的原因。分类概括如下▼

在诸多标准中提及的热失控触发方案仅是对其滥用方式的一种模拟,并不能完全表征电芯所有可能诱发热失控的原因。

2、热失控扩散的引发原因

电池系统发生热失控扩散最直接的诱因,包括发生热失控的电芯对其周围其他电芯的能量传导(包括热能、电能、机械能等)以及喷出物起火等。

能量传导

①热能传导:当电池发生热失控时,通过电池正面接触而产生的侧向加热非常剧烈,导致被加热电池内部在厚度方向上温度梯度变大,由于电池前端面温度达到热失控触发温度进而产生热失控扩散。

图2 热失控扩散模型

②电能传导:某一电芯单体热失控与隔膜大面积收缩造成内部短路,这两者可互为因果关系,最终都会造成发生热失控的电芯能量迅速下降。在电池模块并联单元中,其他电芯会向发生热失控的电芯放电,导致发生热失控的电芯温度升高更多,同时,靠近已发生热失控单体的电芯将比远端电芯以更大功率放电,导致其温度迅速升高,从而促进热失控的扩散。

③机械能传导:某一电芯单体发生热失控,可能会对模组机械结构造成影响,或者其发生爆炸造成瞬间大量能量释放,对其周边的电芯也会造成一定程度的机械损伤,而这些机械损伤将增加其周边电芯发生失效的风险,严重时可直接导致其周边电芯发生热失控。

喷出物起火

电池发生热失控时会喷出高温气体和颗粒混合物,这些气体具有可燃性,极易发生火灾,这些高温喷出物以及喷出物燃烧产生的火焰会加热周围电池,从而加速热失控扩散的进程。

在电池系统发生热失控扩散过程中,上述多种诱因通常会同时发生作用。

三、热失控及热失控扩散的防范措施

1、热失控的防范措施

根据锂离子电池主要原材料【见注1】不同,在发生热失控时会有不同的起始温度以及不同的能量释放速度。如三元正极材料相对于磷酸铁锂正极材料电池,在相同容量情况下其能量释放速度相对较大,当然这还要考虑到电芯机械结构设计等多种因素。引起热失控的因素无非内部因素和外部因素的交互作用,滥用、机械损伤等外部因素最终也是通过诱发电芯内部材料剧烈反应而导致热失控。

【注1】:如正极材料类型(如磷酸铁锂、NCM111、NCM523、NCM622、NCM811、钴酸锂、锰酸锂、镍锰二元材料、磷酸锰铁锂、以及混合使用等)、负极材料类型(人造石墨、天然石墨、MCMB、硅碳负极等)、隔膜类型(如是否有陶瓷、单层或多层结构、厚度等)、电解液配方等。

因此,有关热失控的防范措施,需从诱发热失控的原因着手,通过分析上述内部、外部诱发因素,可以从推迟锂离子电芯失效速度以及降低热失控破坏力方面进行考虑,并从电芯获取能量来源、原材料、结构设计等方面着手。例如▼

★提升电能给予准确度(如动态并且准确适宜的充放电方案和电压、电流、温度监控方案)、以及提高材料稳定性等,可以通过活性材料体相掺杂研究、组分及烧结工艺研究、壳核结构研究等;

★降低副反应发生程度,可通过降低活性材料比表面积等,增加陶瓷涂层提高隔膜热稳定性,在正负极多孔电极配比内增加温度影响内阻材料(如PTC或NTC材料),改变电解液组分以提高稳定性及可靠性(如开发固态电解质、增加功能添加剂等);

★另外,当热失控发生时,还可以通过增加类似圆柱18650电池CID、VENT以及方型铝壳电池防爆阀等,以及OSD阻断设计来控制电芯能量释放方向性和及时性,进而降低破坏力。

热失控是非常严重的电芯失效模式之一,将可能直接对人身安全及财产安全造成损害。很多科研机构及电池企业都致力于通过技术手段规避电芯发生热失控的诱因,并且通过开发稳定可靠的触发方法来检测发生热失控时造成的危害程度。

2、热失控扩散的防范措施

针对热失控扩散的防范措施,主要有▼

a)设计合理并且可靠的热交换策略,主要有液冷技术、风冷技术、吸热相变材料技术等,在电芯发生热失控时,及时将该电芯散发出来的热量导出模块或系统。这些技术的选择要考虑到电池系统有一定机械形变以及电气损伤后的可靠性;

b)根据电芯热扩散系数,设计合理的电池间距,避免触发热失控电芯相邻电芯温度的升高,降低因热传导导致的触发热失控的风险;

c)电路中增加电流限制功能元件,当部分回路电流、电压、温度出现异常时可快速、准确的切断回路电流,可有效避免电能传导;

d)开发具有阻燃、降温、灭火以及隔氧等功能的新材料;

e)设计可靠的能量以及有害物质(包括气体、液体、固体等)定向及定量释放策略,并配合可承受一定机械应力的结构,避免高温喷出物以及喷出物燃烧产生的火焰对周围电芯模块等产生影响。

四、相关标准中有关热失控及热失控扩散测试方法对比

1、关于热失控测试方法的对比分析

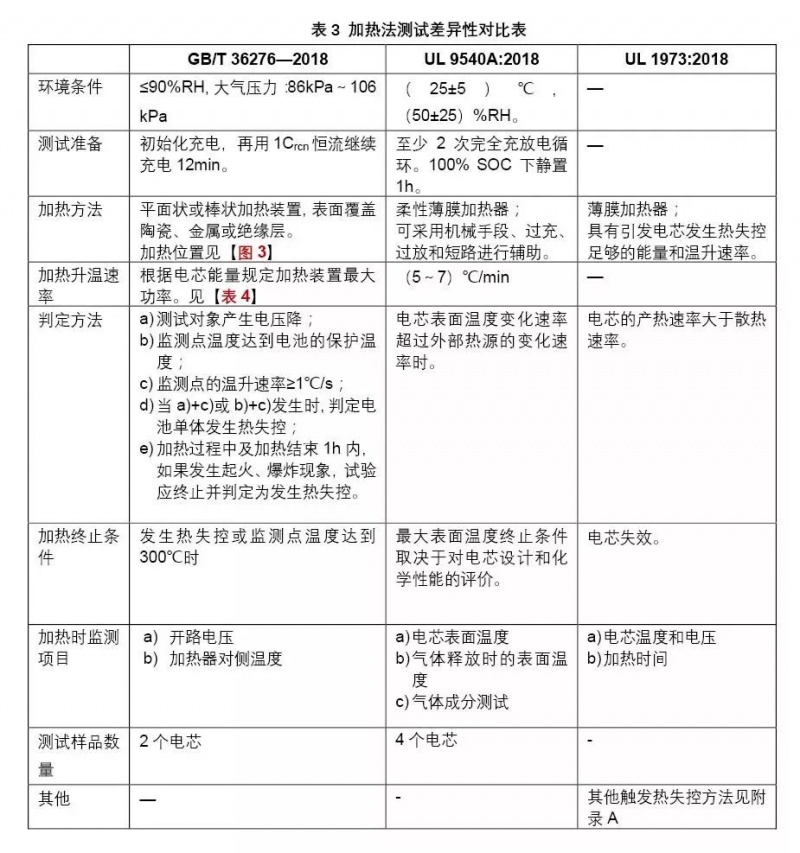

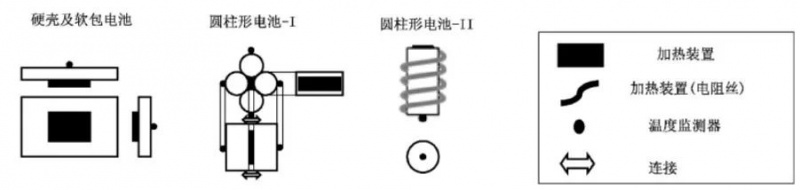

目前,包含储能用电池热失控要求和测试方法的相关标准有GB/T 36276—2018, UL 9540A:2018,UL 1973:2018,各标准应用情境不尽相同,因此在技术要求、触发热失控方法、测试手段等方面存在差异,差异性汇总如表3所示▼

★应用范围对比:

GB/T 36276—2018适用于电力储能用锂离子电池;

UL 9540A:2018中未做具体说明,可适用于所有储能系统用电芯;

UL 1973:2018适用电芯类型包括锂离子、锂金属,钠硫,氯化钠镍和铅酸。

★测试目标对比:

GB/T 36276—2018侧重于检测储能用锂离子电池在发生热失控时是否发生起火、爆炸。如若发生起火、爆炸,试验终止且判定型式试验不合格,直接影响产品的出厂使用;

UL 9540A:2018侧重于检测储能系统用电芯发生热失控时,对其起火特性进行评估,获得相关数据,以用于确定储能系统防火防爆措施。

UL 1973:2018侧重于检测电池系统中电芯发生热失控时,对周围电芯及电池系统的影响,获得相关数据,以便通过电芯设计减少单个电芯失效时对整个电池系统的影响。

★测试方法对比:

GB/T 36276—2018和 UL 9540A:2018触发电芯热失控的方法均为加热法;

UL 1973:2018除采用外部加热法外,提供了多种触发热失控方法;

内部缺陷类:导电污染物、隔膜破坏、内部加热器;

外部应力类:外部加热器、挤压机制、针刺、短路、过充。

(详见UL 1973:2018附录F)

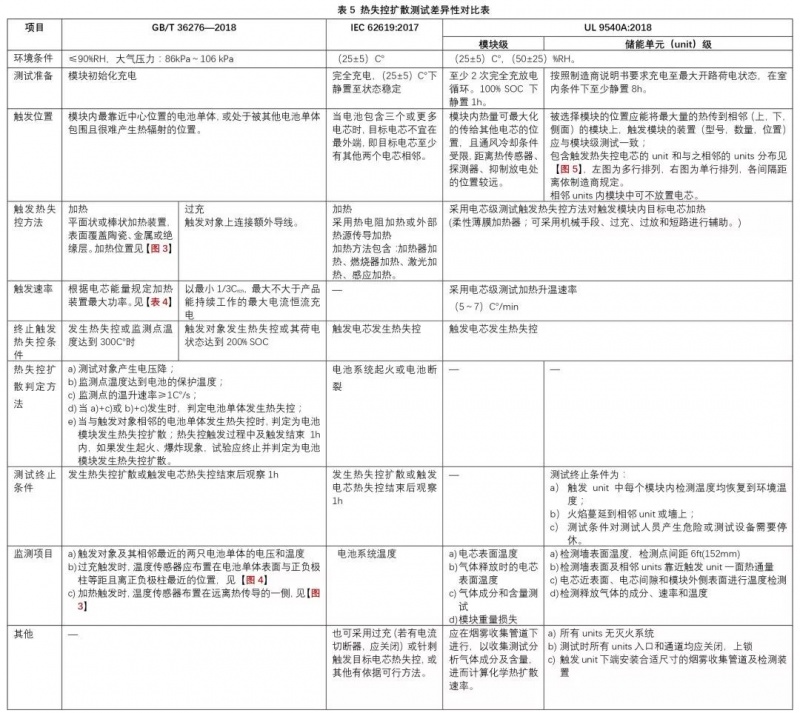

图3 GB/T 36276—2018 热失控试验加热装置示意图

2、关于热失控扩散测试方法的对比分析

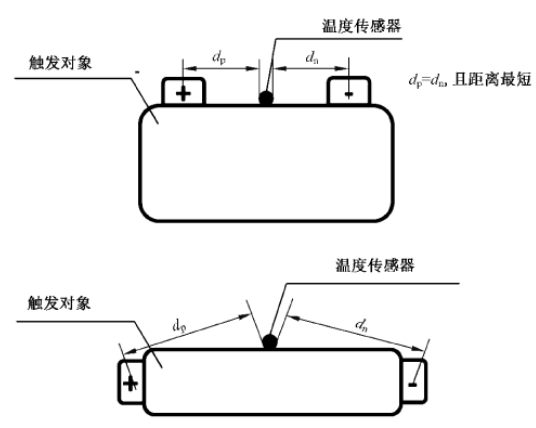

目前,包含储能用电池热失控扩散要求和测试方法的相关标准有GB/T 36276—2018,IEC62619:2017,UL 9540A:2018。各标准应用情境不尽相同,因此在技术要求,测试手段等方面存在差异,差异性汇总详见表5所示▼

表5 热失控扩散测试差异性对比表

★应用范围对比:

GB/T 36276—2018适用于电力储能用锂离子电池;

IEC 62619:2017适用于工业应用(包括固定应用)的锂离子电池;

UL 9540A:2018中未做具体说明,可适用于所有储能系统。

★测试目标对比:

GB/T 36276—2018和 IEC 62619:2017均侧重于检测电芯在触发热失控时相邻或其他部位电芯是否发生起火、爆炸、热失控扩散;

UL 9540A:2018侧重于检测储能系统用电芯发生热失控时,对其起火特性进行评估,获得相关数据,以用于确定储能系统防火防爆措施。

★测试方法对比:

GB/36276—2018和IEC 62619:2017中热失控扩散测试均采用包含多个电芯的模块或电池系统进行测试,以检测单个电芯发生热失控时对周边电芯的影响;

UL9540A:2018中测试均是建立在储能系统使用前提下进行,分为模块级和储能单元级,旨在研究发生热失控扩散后的模块及储能单元起火特性。

图4 GB/T 36276—2018过充触发时温度传感器布置位置示意图

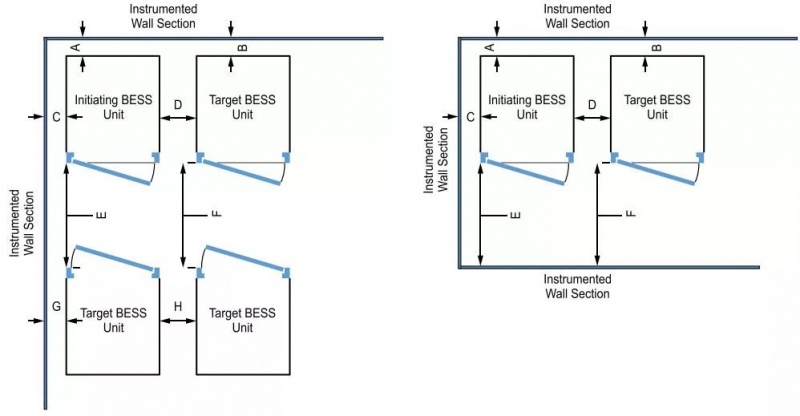

图5 储能单元热失控扩散测试分布示意图

A——触发单元与其后侧装备有检测设备的墙(以下简称检测墙)之间的间距;

B——目标单元与其后侧检测墙之间的间距;

C——触发单元与其侧面检测墙之间的间距;

D——触发单元与目标单元之间的间距;

E——触发单元与目标BESS单元或检测墙之间的间距;

F——目标单元与目标单元或检测墙之间的间距;

G——目标单元与检测墙之间的间距;

H——目标单元之间的间距。

注1:在水平方向检测墙应超出目标单元外壁至少1.6ft(0.49m);

注2:检测墙应至少高12ft(3.66m),且比units至少高2ft(0.61m);

注3:检测墙表面应覆盖5/8in(16mm)厚的石膏壁板并喷成纯黑色;

3、相关标准中测试方法对比分析总结

结合热失控及热失控扩散发生的原因分析,证明不同标准中的热失控及热失控扩散检测触发方案并不能完全表征产品在实际使用中发生安全隐患的诱因。不同的触发方法旨在用更规范的方案、更高可操作性、更准确的表征产品发生热失控时能量的释放速度,以及是否会诱发储能产品更剧烈的热失控扩散。

在GB/T36276—2018中,有关热失控及热失控扩散的触发方法相对其他标准更少,通过规定较少的触发方法限制了产品测试方案的选择性,相对提升了产品通过测试的严苛性。

对于要求安全稳定的锂离子电池系统而言,在使用过程中发生热失控及热失控扩散都是缺乏安全性的一种表现。由于锂离子电池的高能量密度以及能量、有害气体等释放的特殊性,很多标准中谈到的热失控扩散测试实际上是为了确保:当单体要发生热失控时,系统必须要有准确的反馈,要求这个反馈信号不能漏报、不能误报,以保障电池系统安全处理预案有足够的启动时间,要求电池系统有一定的抑制或延缓热失控扩散的能力,以保障人员可以评估事故严重程度以及当其破坏力威胁到人身安全前预留充足的撤离时间,以防止对人身危害进一步扩大。

由于储能系统发生安全事故所造成的社会影响、危害程度等远远大于动力电池产品,在GB/T36276—2018中,并未涉及评估电池系统对抑制热失控扩散能量释放速度的要求,而是不允许电池系统发生热失控及热失控扩散,这对储能技术的发展起到了更高水平的引导作用。

最新资讯

-

[数据] 欧洲重卡2022年度平均比二氧化碳排

2025-04-29 08:37

-

(欧7、国七)天纳克低排放制动器

2025-04-29 08:32

-

塑料燃烧性能的测定(氧指数法)

2025-04-29 08:31

-

电子电工产品燃烧性能的测定(灼热丝法)

2025-04-29 08:29

-

塑料燃烧性能测试介绍

2025-04-29 08:28

广告

广告