汽车变速器噪声及其检测综述

关键词:变速箱台架试验 振动噪音测量 在线检测 失效分析

1 前言

变速器作为整车动力传递,连接发动机和底盘的重要部件。而变速箱的振动与噪声不仅是汽车总体噪声的重要来源,也是衡量变速箱质量好坏的主要性能指标之一,其整体质量的优劣会直接影响用户使用感受。在制造过程中需对变速箱进行出厂振动与噪音检测试验,对进一步验证变速器零件加工符合性和装配正确性,保证总成质量有着至关重要的作用。

正因如此,许多汽车生产商越来越重视变速箱振动和噪音的在线检测,如果能在生产线就检测出变速箱的问题并及时修正,对变速箱质量保证而言意义非常重大。故在实际生产中对变速箱的振动与噪声检测应科学合理。

2 振动和噪音在线检测技术原理和方法

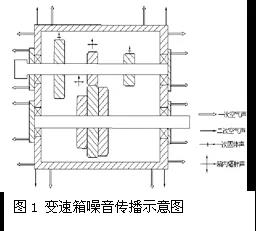

振动是噪音产生的机理,噪音是由许多频率组成的并具有非周期性振动的复合音。具有声波的一切特性。用声压级、声强级、声功率级度量噪声强弱,用频率和频谱度量噪声高低分析判断声能来源。当噪声辐射后,可以直接传播到接收器,也可间接传播到接收器。按照传播过程中是否遇到阻碍又可分为一次空气声和二次空气声。

声音在传播的过程中,如果未受到任何阻碍直接被接收器接收到,那么这种声音称为一次空气声。而如果在传播时如果遇到其他障碍,这些障碍会发生一定的振动,成为一个激励的声源,那么接收器接收到的声音就不只是初始声源发出的,同时还夹杂了障碍物由于振动而发出的声音,这种声音称为二次空气声。在间接传播的途径中,可能出现固体声、液体声、空气声以及单个构件之间共振的多次转化。

变速箱噪声的形式虽然比较复杂,但主要噪音来自于齿轮传动和轴承运转中产生的。变速箱箱体作为一个封闭的结构,齿轮啮合冲击噪音和轴的振动一部分通过箱体传播到空气中形成一次空气声,还有一部分通过箱体壁的振动传播到空气中形成二次空气声。通常噪音接收面积相对越大,对噪声辐射贡献也会越大。

常见振动噪音的研究方法:

(1) 声强法

声强法测量方法很多,常见的方法是:用带有两个传声器组成探头间接测量。在侧头距离△r远小于声波波长时,其中点的声压值可近似表示两测头的算术平均值。

(2) 振速法

重要结论:对于固定的介质,声场中某固定点的声压与声源结构表面的平均均方振动速度成正比例关系。这一结论对于振速法的应用有着十分重要的意义。也由此在变速箱振动与噪声的检测中振速法应用较多。

3 振动和噪音在线检测工艺案例

许多汽车生产商越来越重视变速箱振动和噪音的在线检测,在生产过程中科学合理地设置变速箱的振动与噪声检测,及时发现变速箱的问题并修正。现以某整车厂的五速手动变速箱的试验台架为例说明。

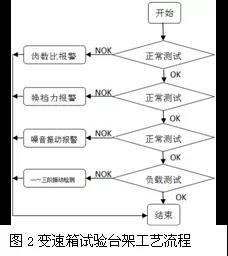

变速箱台架由一台驱动电机和两台加载电机组成电封闭系统,台架试验前对变速箱定量注油,试验后抽掉变速箱内的润滑油,整个检测过程由设备自动完成。

当变速箱到位后,电机通过花键套带动一轴转动,差速器左右花键轴给变速箱一定负载,模拟整车上的工况,由安装在上表面的接触式振动测头收集整个测试循环的检测数据,采集的数据经由分析软件对变速箱的品质做出判别。整个过程分为正常测试和加载测试两部分,正常测试是在不同转速下对变速箱进行常规的换挡试验,加载测试的目的是对变速箱在加载工况下的品质进行检测。正常测试和加载测试的区别在于评价标准有所区别,加载测试是对正常测试的补充和加严,即增加对变速箱一阶振动、二阶振动、三阶振动的检测。

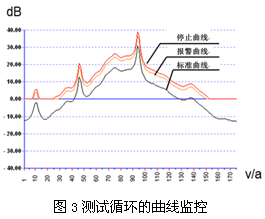

正常测试是通过对变速箱进行换挡试验(5档→4档→3档→2档→1档→N档→R档→N档→1档→2档→3档→4档→5档),对各档位加/减速的振动曲线进行检测,和标准振动曲线进行比照,判别的主要评价指标为振动点数和振动密度。现生产变速箱受零件批次、设备精度及稳定度、装配质量等因素影响,其整体装配品质从细微角度来看都存在差异,而这种差异是不可避免的也是可以接受的,通过对比我们发现哪怕是同一台变速箱经过重复进行台架测试其每次的测量数值都是不同的。为甄别变速箱的试验差异是否影响质量,除了“标准曲线”外循环测试中引入了“报警曲线”和“停止曲线”。图3为测试循环的曲线监控。

加载测试是变速箱在较大扭矩下,完成2档→3档→4档→5档→N档的换挡过程。负载检测主要的目的是在有一定负载进行加速减速循环,对变速箱的振动进行监控。监控项目主要为:各档位齿轮和主减速齿的一阶/二阶/三阶的振动频率。每个速比下的测试,可以获得H1/H2/H3频率对应的3个加速曲线和3个减速曲线。

4 振动和噪音的失效分析

机械中各种零件或构件都具有一定的功能,如传递运动、力或能量,实现规定的动作,保持一定的几何形状等等。当机件在载荷(包括机械载荷、热载荷、腐蚀及综合载荷等)作用下丧失最初规定的功能时,即称为失效。

判断机件失效与否的原则有三点:

(a)完全不能工作;

(b)不能按确定的规范完成规定功能;

(c)不能可靠和安全地继续使用。对于变速箱在线检测台架,主要甄别的是第三种类型,即:不能可靠和安全地继续使用。

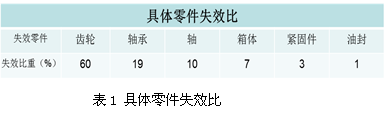

变速箱的结构形式复杂,每个零部件的故障都有可能引起变速箱整体故障。通过实际生产统计,不同零件在变速箱总体故障失效中所占的比例见表1。

看出引起变速箱失效的主要有三类零件:齿轮,轴承以及轴。这三类零件失效比重之和占据了将近90%左右,其中齿轮的失效更是占了总失效比的将近60%。

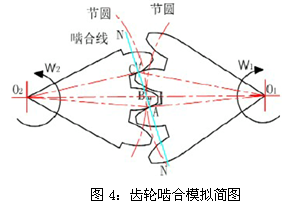

一对齿轮在啮合的过程中产生的噪声和振动,主要是由于齿轮运转中产生节线冲力和啮合冲力所产生的。一对齿轮再啮合的过程中,由于齿轮的加工误差,以及周期性和非周期性的负载变化等因素都会引起齿轮的节线冲力和啮合冲力。

(1)节线冲力引起的振动噪声

图4对齿轮的啮合模拟简图,一对齿轮在啮合的过程中,啮合点都处于啮合线上,而齿轮在啮合的过程中,两个齿轮的齿面之间,不仅仅只存在滚动摩擦,两个齿面之间还会存在一定的相对滑动,这样在啮合点处便会同时出现滚动摩擦和滑动摩擦,便会产生一个类似脉冲的动力,这就是节线冲力。

(2)啮合冲力引起的振动噪声

无误差、无障碍的齿轮即是理想齿轮,在理想齿轮中,啮合冲力是不存在的,但是绝对的理想齿轮是不存在的。齿轮在啮合过程中难免会产生受力,产生变形,而且由于加工制造误差和安装误差等因素,齿轮在啮合过程中必然会由于碰撞而产生一定的冲击力。

齿轮噪声来源大致可以分为四个部分:设计方面﹑制造方面、安装方面和使用维护。

设计方面影响因素有:

(a)精度等级的选择不当;

(b)齿轮参数的选择不当(譬如:对于适配乘用车的变速箱,通常采用较小系列的模数同时齿轮宽度较大,从而使齿轮啮合噪音较小也保证了齿轮强度);

(c)结构的选择(譬如:能使用腹板式结构时尽量使用腹板式的结构,以降低齿轮自身的固有频率,从而减少齿轮啮合过程中的噪声)。

制造方面影响因素有:(a)齿轮误差(如:齿形误差、齿距误差、齿向误差);

(b)齿轮粗糙度。安装方面影响因素主要体现在装配时齿轮的同心度和平衡性,特别是对高精度的齿轮啮合,其平衡性的好坏直接影响了齿轮的传动质量的高低。

使用维护方面影响因素有:

(a)齿轮表面清洁度;

(b)齿轮适当的润滑。轴承在变速箱总失效比中占了19%,它变速箱总噪声的来源之一。据统计,在使用轴承的旋转机械中,大约有30%的故障都是由于轴承引起的,可见轴承的好坏对机器的工作状况影响很大。

轴承的噪声源主要来源有滚道、保持架和故障噪声三个部分:

(a)滚道噪声轴承的工作主要是轴承滚动体与滚道发生相对的滚动,而滚道与滚动体的接触实际成了一个弹性的非线性振动系统。滚道在加工过程中难免会产生一些误差,如:表面会存在一些类似波纹的粗糙度,由此,轴承在工作过程中便会产生一定的滚道噪声。

(b)保持架噪声滚动轴承在工作过程中,滚动体与保持架之间必然会存在一定的摩擦,特别是当系统的润滑条件不好时,保持架会发出一定的噪声。

(c)故障噪声当轴承的质量高,润滑条件好的时候,轴承发出的噪声能量会很小,然而当轴承发生故障时,无论是滚动体与保持架还是滚动体与滚道之间发生故障都将直接会产生一些噪声。

5 变速箱在线诊断技术发展趋势

随着现代信息技术的日益革新以及计算机技术和人工智能技术的发展,以车辆变速箱为对象的故障诊断技术也得到飞快的发展。在线检测技术较传统的振动与噪声检测手段已发生深刻的转变:

(a)智能化 变速箱故障诊断系统智能化将是今后的主要发展趋势;

(b)集成化 过去变速箱在线检测只是单一的检测诊断,目前变速箱在线检测技术除了检测和诊断,同时也向着管理和调度的集成化方向发展;

(c)功能分布式 由功能集中式转向功能分布式,随着单片机以及计算机系统的硬软件的发展创新,未来故障诊断系统会更加可靠。

因产品结构、设备结构、零部件状态、工艺参数甚至生产环境等因素的差异的影响,会给变速箱振动和噪音在线检测的准确度以较大挑战。这就要求我们必须从工艺规划、设备投资到调试和批量生产等各个环节对上述影响因素采取必要的技术手段和生产管理措施,使各个因素可控范围 ,从而使诊断可靠有效保障变速箱总成质量。

- 下一篇:做NVH需要建立开发数据库

- 上一篇:QCT740 靠背骨架总成刚度试验

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告