编者按:能源问题是当今社会的焦点,世界各国也出台了愈来愈严格的油耗法规,因此,如何提升发动机的热效率成为内燃机研究人员的研究重点。丰田在优化发动机设计方面做出了许多优秀的工作。在这篇文章中,丰田公司的研究人员向我们展示了提升汽油机热效率至45%的技术手段。其中,长行程结构、高滚流气道、高能点火系统、冷却EGR以及均质稀薄燃烧技术,或强化燃烧,或降低传热,或抑制爆震,均对提升发动机热效率起到作用。此外,作者还研究了高RON汽油以及不同增压器等对发动机热效率的影响。

本文译自:

"Engine technologies for achieving 45% thermal efficiency of SIengine"

文章来源:

SAE International

原作者:

Koichi Nakata, Shinichiro Nogawa, Daishi Takahashi, YasushiYoshihara, et al.

doi:10.4271/2015-01-1896

摘要: 为适应社会对能源安全和气候变化等提出的要求,提升发动机的热效率已成为当下亟待解决的问题。至于改善发动机热效率的具体技术,当前已发展出阿特金森循环,冷却 EGR (废气再循环),以及低摩擦技术 [1,2,3,4] 。作为结果,现今发动机的最大热效率已接近 40% 。然而,考虑到未来需要更高的发动机热效率以满足更严格的社会要求,本文研究了具有高滚流的长行程设计的新的 L4 原型机,以阐明未来的发展方向。关于燃烧,研究了带有冷却 EGR 的稀薄增压概念。结果表明,发动机的热效率可达到 45% 以上。本文描述了提高发动机热效率的方法和未来前景。

1 引言

世界各国在推出更加严格的燃油经济性标准来作为应对能源安全和气候变化相关问题的解决措施之一。为适应这些要求,汽车制造商始终在努力开发新的汽车。一个可以理解的例子就是混合动力汽车在全球的广泛传播,这是因为混合动力汽车的燃油经济性要明显优于传统汽车。

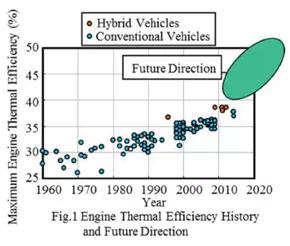

关于发动机的发展,提高发动机的最大热效率对于混动汽车尤其关键,这是由于其发动机的工作点主要处于高负荷区域,在该区域内发动机热效率接近最大热效率。因此混动汽车的发动机最大热效率提升得比传统汽车的热效率要高。现今,为混动汽车开发的技术正在被应用至传统汽车的发动机。图1展示了发动机热效率的发展历史和未来方向。如前所述,发动机的最大热效率已经接近40%。为促进提高发动机热效率而开发的主要技术有阿特金森循环,冷却EGR和低摩擦技术。就短期而言,通过对现有技术的改进,有望将发动机的最大热效率提高到40%以上。然而,考虑到未来需要更高的发动机热效率以满足更严格的社会要求,应该开发新的技术。在接下来的章节中,本文将介绍提高发动机热效率的未来技术。

图1 发动机热效率的发展历史和未来方向

2 热效率的提升

发动机热效率理论被称为奥托循环方程。该方程表明更高的膨胀比或更高的比热容比会导致更高的发动机热效率。前者可以通过提高压缩比或者延迟EVO(排气门开启正时)实现,而后者可以通过采用稀薄燃烧实现。但是提高压缩比和采用稀薄燃烧有一些问题尚待解决,比如爆震和强化燃烧。

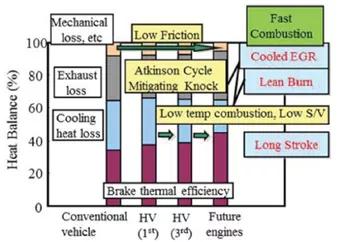

实际发动机热效率不同于理论热效率,它是由机械损失,泵气损失,传热损失,排气损失和不完全燃烧损失等多种损失共同作用的结果。因此,减少各种损失对提高发动机热效率至关重要。图2展示了提升发动机最大热效率的途径。在该图中,“HV”代表普锐斯。在第一代发动机中,其排量为1.5L,压缩比为13:1,主要技术有阿特金森循环和低摩擦技术,发动机最大热效率提升至了37%。在目前普锐斯的第三代发动机中,其排量为1.8L,压缩比为13:1,新采用的技术有冷却EGR,电子水泵,以及低摩擦技术。作为结果,发动机最大热效率提升至了38.5%。冷却EGR技术对提高发动机热效率有着极其重要的作用,因为冷却EGR通过低温燃烧减轻了发动机爆震,减少了传热损失。由于冷却EGR的作用在提高热效率上得到了证实,该技术已经在当今开始成为一种流行技术。

在未来,需要更高的发动机热效率来满足社会要求。尽管冷却EGR被认为是自然吸气发动机的主流技术,但将发动机热效率提升至40%以上还需要新的挑战。

图2 提高发动机热效率的发动机技术

为了提高发动机最大热效率至40%以上,除了高比热容比及稀薄燃烧等理论方法,减少传热损失和减轻爆震也十分关键。针对降低传热损失的问题,本文研究了两种方法。其中一种方法就是长行程设计,众所周知,长行程设计可以降低S/V比。在这里,S和V分别表示活塞位于TDC(上止点)时燃烧室的表面积和容积。另一种方法是低温燃烧和稀燃。由于稀燃在减少传热损失上的效果好于EGR,因此与具有冷却EGR的过量空气系数为1的情况相比,预计利用稀薄燃烧可以获得更高的发动机热效率。究其原因,是因为发动机在稀燃极限工况时的燃空混合物的量要大于发动机在EGR极限条件下过量空气系数为1的工况运转时燃空混合物的量。因此稀薄燃烧是本文的焦点。此外,由于快速燃烧扩展了稀燃极限,如高滚流和高能点火系统的燃烧技术也受到关注。在减轻爆震方面,冷却EGR被应用于稀薄燃烧,因为冷却EGR被证实不仅在过量空气系数为1的工况下可以减轻爆震,在稀燃工况下同样有效。

3 发动机试验

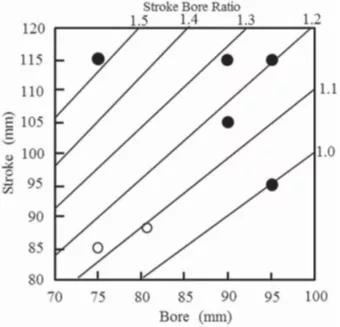

众所周知,低的S/V比可以提高发动机热效率,本文对长行程的发动机设计进行了研究。为了证明长行程设计在减少传热损失上的效果,对不同行程长度和不同内径的单缸发动机以及已上市销售的发动机进行了研究。所有发动机的压缩比统一为13:1。图3中的黑点表示单缸机的行程长度和内径,而白点代表已上市的发动机。最大行程缸径比限制在1.5左右,这是因为在发动机转速和阀门通径的限制下,发动机输出功率在超过1.5的行程缸径比时会降低。

图3 单缸发动机的内径和行程

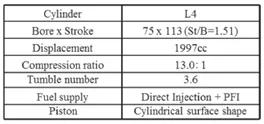

由于已经证明长行程设计有两个主要的因素来提高发动机热效率,因此使用了一个行程缸径比在1.5左右的原型机来进行研究。其中一个因素是长行程发动机导致低S/V比,这会产生减少传热损失的效果,而另一个因素是燃烧的加强。除了长行程设计,也采用了高滚流气道来强化燃烧。表1展示了发动机的规格,图4展示了原型机的外形图。

表1 发动机规格

图4 原型机外形图

4 试验结果和讨论

4.1 长行程设计的效果

我们认为长行程设计在提高发动机热效率上有两种效果,一种是减小S/V比,另一种是增加燃烧室内的气流流量以及湍流。对于S/V比,我们利用CAD来计算其值。图5展示了S/V比的计算点以及在13:1的压缩比下不同内径和不同行程长度的S/V比等值线。由于等值线是由少量数据计算得出的,因此表示S/V比为4.5/cm的等值线精度可能要比另两条线低。从总体上看,可以从图5中得出,S/V比大致由行程长度所决定。

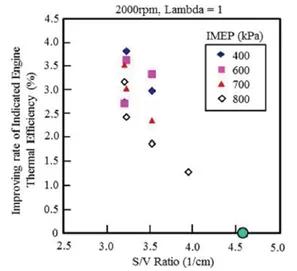

图6展示了对图3中的单缸机及产品发动机的试验结果。纵轴表示IMEP(发动机指示热效率)相对于S/V比的改善率,其基准点为内径75mm、行程长为84.7mm的发动机。研究表明,当行程长度变化时,低的S/V比可以提高发动机热效率。由于长行程发动机设计被证实有减少传热损失的潜力,因此长行程概念被应用到表1所示的原型机中。

图5 S/V比

图6 S/V比对热效率的影响

4.2 高的发动机热效率的燃烧概念

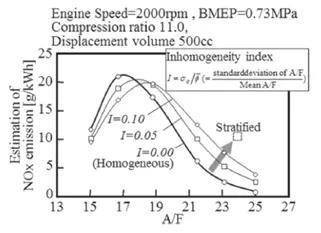

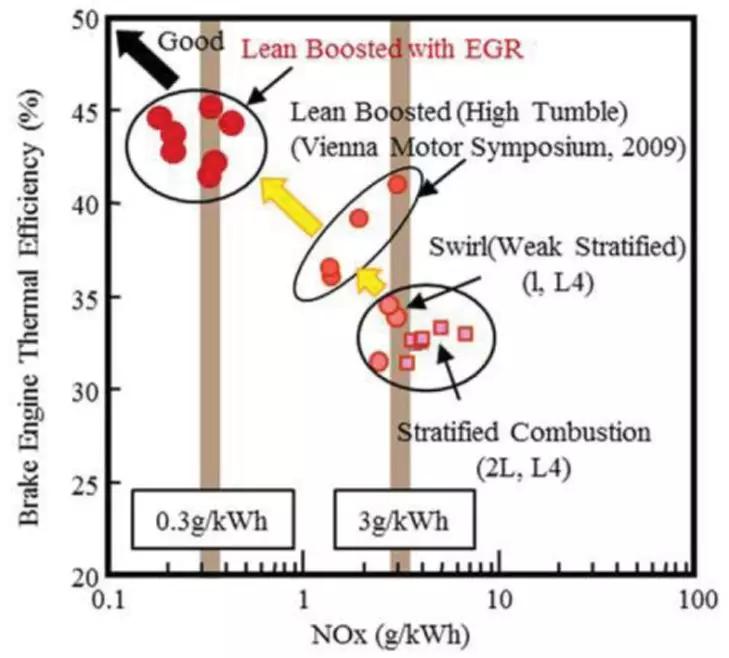

由于长行程发动机已经被证实具有提高发动机热效率的潜力,因此具有长行程的原型机被用来实现45%以上的发动机热效率。如前所述,稀薄燃烧是一种有效提高发动机热效率的燃烧系统。然而,稀薄燃烧的一个问题就是NOx(氮氧化物)的排放。涉及到燃烧的增强,能够减少传热损失和NOx排放的低温燃烧应予考虑。从NOx排放的角度考虑,本研究采用均质稀薄燃烧。

在稀薄燃烧概念中,NOx排放是满足排放规范的重要因素。图7展示了NOx排放相对于空燃比的估计。可以看到,均质稀薄燃烧是减少NOx排放最为有效的途径。

图7 发动机NOx排放趋势

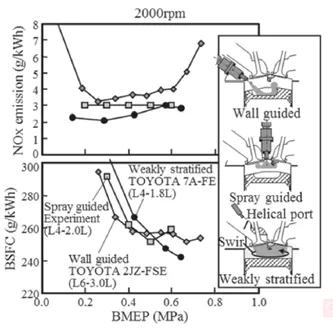

图8为过去的发动机产品和一台室内试验发动机的NOx排放。在该图中,展示了三种不同燃烧系统的结果,可以发现弱分层稀薄燃烧所产生的NOx排放最低。这些结果支持了图8中的分析,因此在本研究中采用了均质稀薄燃烧的概念。

图8 BSFC与NOx排放之间的关系

4.2.1 燃烧室内的气流流量和湍流

关于燃烧,业界已发表了许多基础性的研究报告。一些研究指出,高湍流能够促进燃烧。在以往的发动机试验中也证明,湍流是加强均质稀薄燃烧的关键。除了能够帮助增加燃烧室内的气流流量和湍流的高滚流气道外,长行程设计的效果也引起了关注。本节描述了计算气流流量和湍流的结果,然后对测量结果进行了描述。

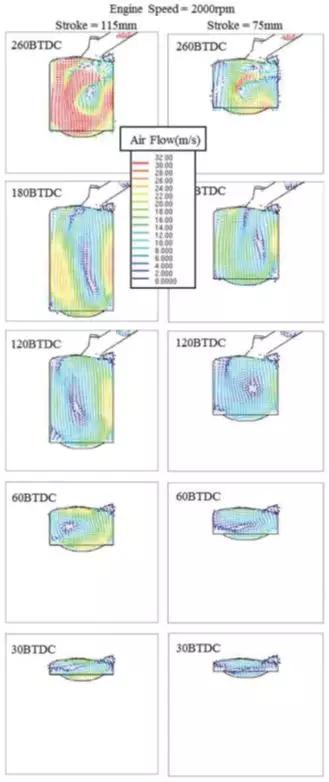

图9 行程长度对气流流量的影响

图9展示了使用STAR-CD计算2000rpm时行程长度对气流影响的一个示例。在这些计算中,两种情况的内径均为75mm,进气口的形状相同。滚流比为3.6。可以看到,行程越长,气流越高。这是由于长行程使活塞速度更快,从而产生更大的气流流量。在行程长度为113mm的情况下,上止点前30度的气流约为20m/s。结果表明,在稀燃工况下,原型机在点火正时的流量约为20m/s。

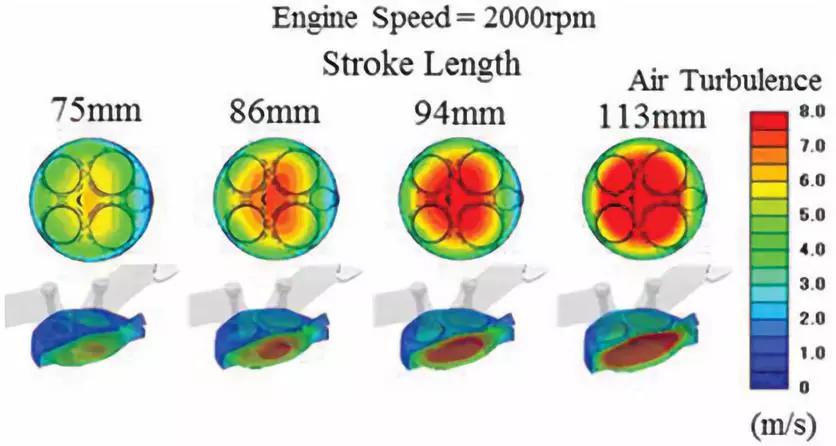

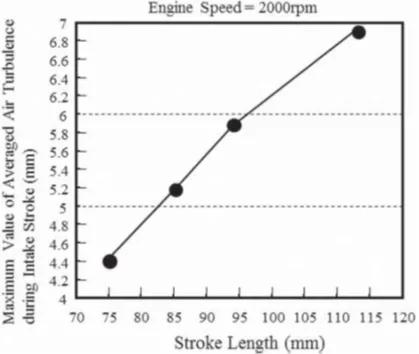

图10表示了行程长度对上止点前30度时湍流的影响,这个结果也是使用STAR-CD计算得出的。图11为进气冲程阶段平均气流湍流最大值的对比。计算结果表明,发动机行程越长,气流湍流度越高。为了验证计算结果,采用KANOMAX公司研制的热线风速仪对气流湍流进行了测量。

图10 行程长度对上止点前30度时气流湍流的影响

图11 进气冲程中行程长度对气流湍流的影响

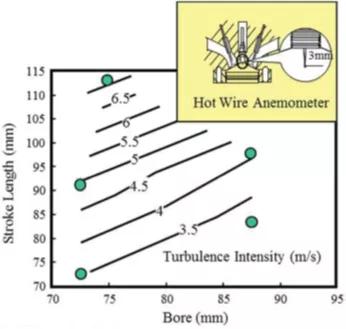

图12显示了测量的气流湍流结果。为了测量气流湍流,使用了原型发动机和修改过的发动机产品,它们如图12中的点所示。每个发动机的滚流比在3.5-3.6之间。结果表明,长行程发动机增强了燃烧室内的气流湍流,且湍流的阶数与计算结果相近。

图12 内径、行程和气流湍流之间的关系

4.2.2 放电电流的影响

如前所述,强气流和强湍流对强化燃烧至关重要,特别是对于稀薄燃烧。在本研究中,加强气流和气流湍流的方法采用长行程概念和高滚流气道。

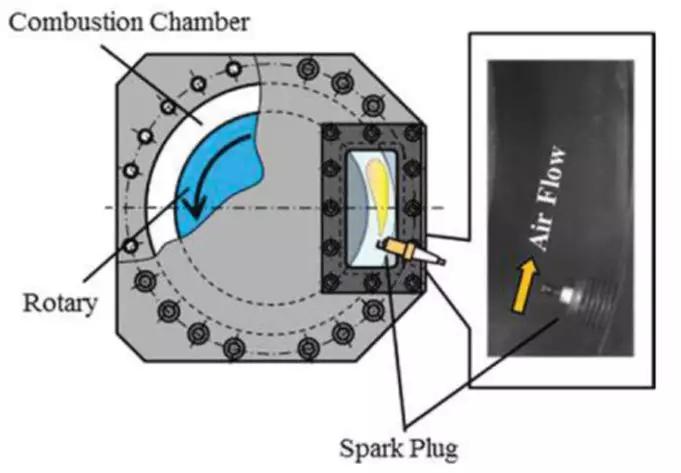

当气流在燃烧室内加强时,应考虑点火系统的规格。本文对气流流量、放电电流、放电时长和火焰生长之间的关系进行了初步研究。图13展示了初步研究所用实验器材的外形图。通过旋转控制燃烧室内的气流速度,以及保持空燃混合气的压力为0.6MPa直至点火正时。使用丙烷作为试验用燃料。为了确定放电特性的影响,通过改变燃烧室内的气流流量来变化放电电流和放电时长。

图13 实验器材

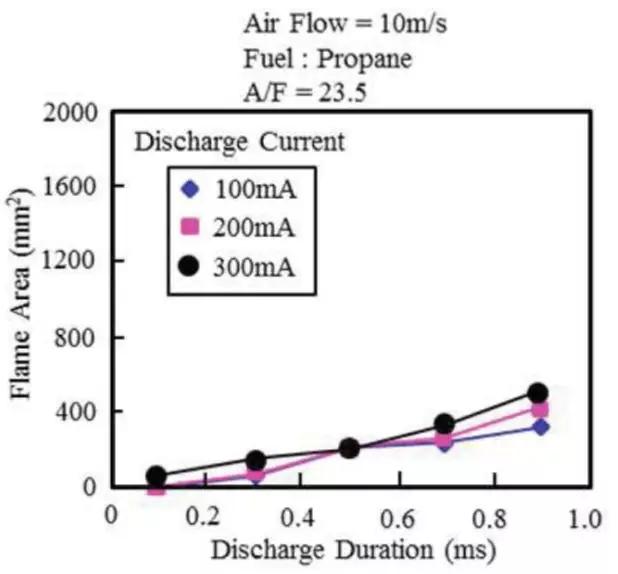

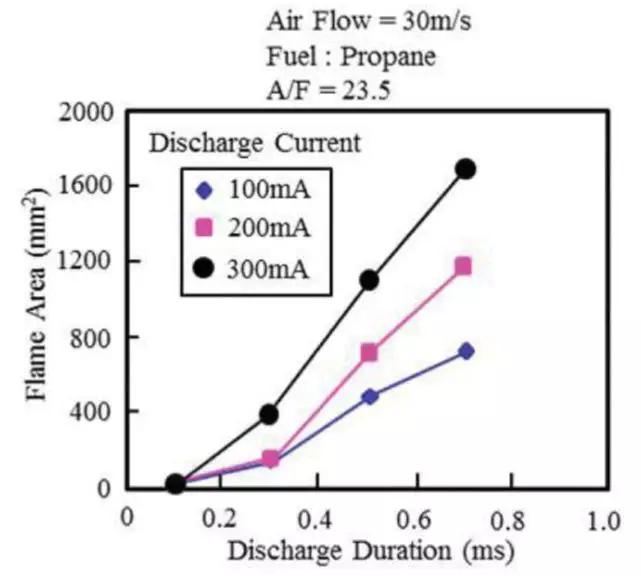

图14为气流在10m/s时放电特性和火焰面积之间的关系。在点火后1.5ms时测量火焰面积,正如所看到的一样,放电电流对火焰生长的影响几乎为零,放电时长对火焰生长只有很小的影响。图15为气流在30m/s时放电特性和火焰面积之间的关系。结果表明放电电流和放电时长的影响相比气流在10m/s时的结果大。原因在于放电电流对强流场中电弧放电的爆裂影响很大。

火花放电根据气流形成抛物线,而抛物线的长度对形成火焰核心影响很大。在强气流场,较低的放电电流就可以引起电弧放电的爆裂。因此,在强气流场较高的放电电流利于保持抛物线。此外,形成较长的抛物线也可以通过较长的放电时长来实现。因此,具有高放电电流和长放电时长的点火系统在强气流环境下十分重要。

图14 放电特性和火焰面积之间的关系

图15 放电特性和火焰面积之间的关系

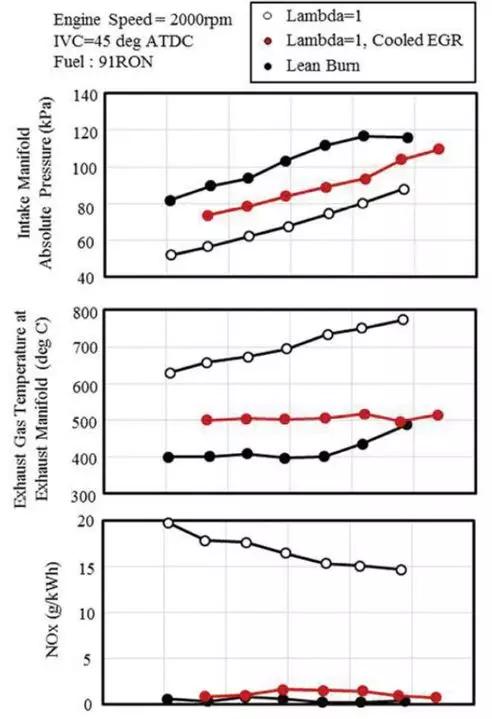

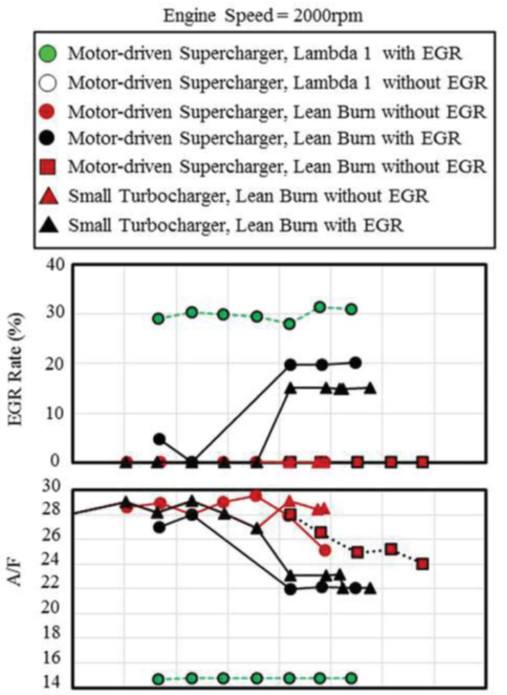

4.3 稀薄增压发动机的热效率

为了实现45%以上的发动机热效率,如图4所示使用了长行程的原型发动机,并对稀薄增压概念进行了检验。为实现发动机低转速下的稀薄增压概念,可在原型机上安装电驱动增压器或者小型涡轮增压器。在电驱动增压器的情况下,计算发动机热效率时不考虑增压器辅助的影响。因此,对电驱动增压器的情况与小型涡轮增压器的情况进行了比较。本节对稀薄增压发动机的结果进行了描述。

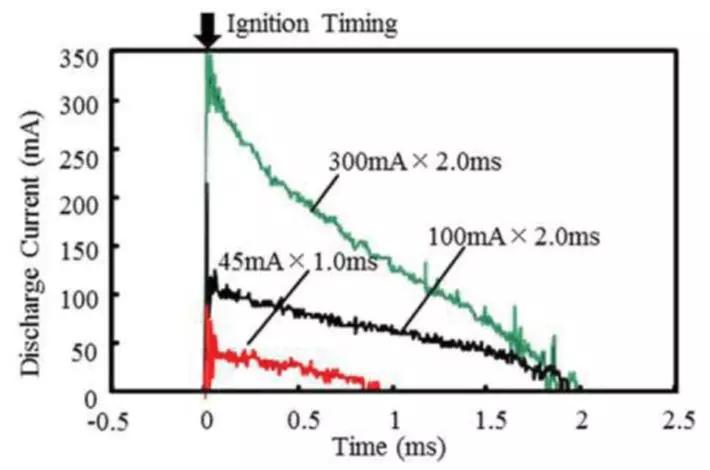

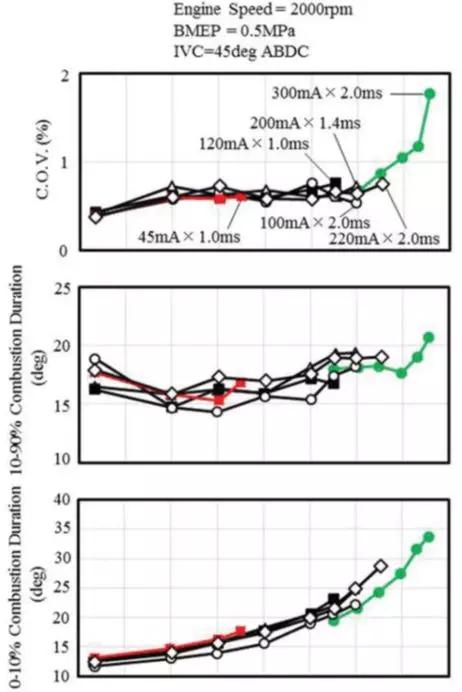

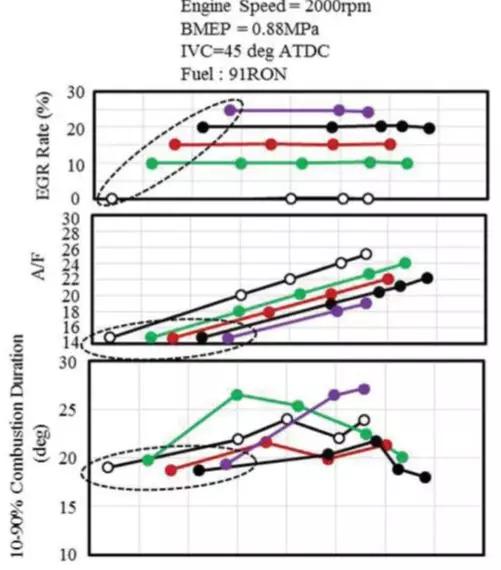

由于放电方式在强气流场内对增强燃烧至关重要,因此对六种放电方式进行了试验。这些放电方式通过利用商业点火线圈来进行调整。图16展示了几种放电方式的例子。

图16 放电方式

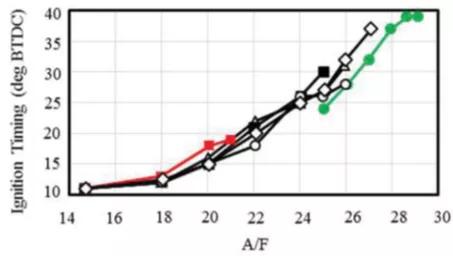

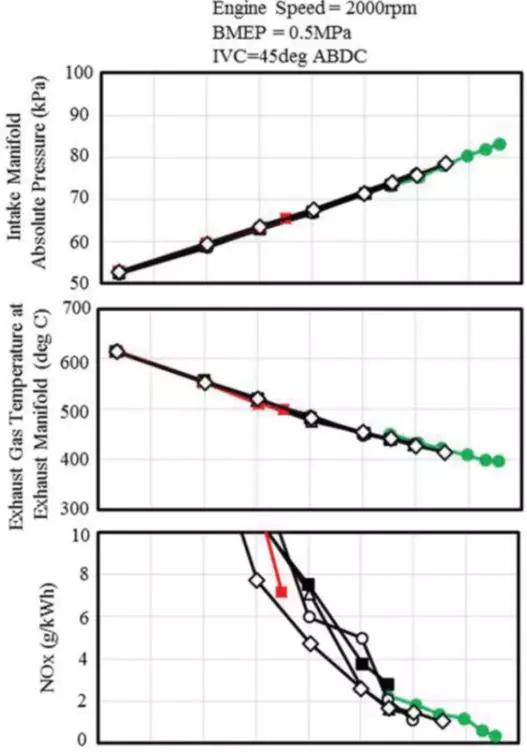

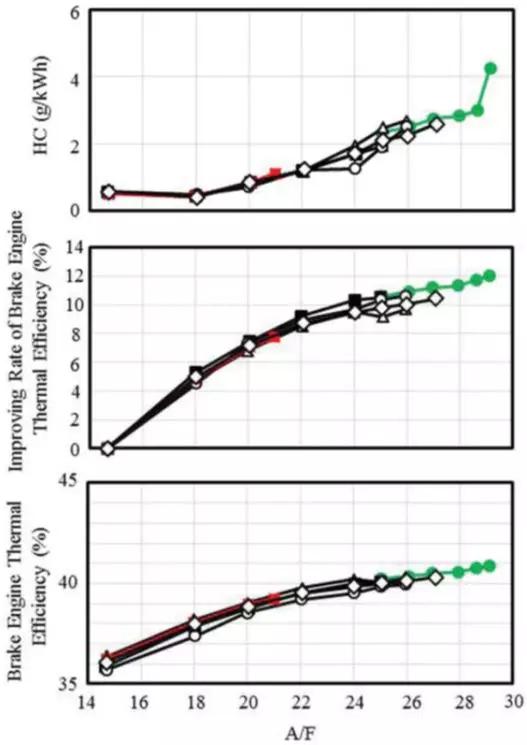

图17为燃烧压力相对空燃比的分析结果,且每种放电方式的最右点均为发生失火的边界点。这意味着较大的放电电流或较长的放电时长都对稀燃极限产生影响。0-10%燃烧时,随着空燃比的变化,混合气变稀,燃烧持续时间变长。在这种环境下,可以发现在300mA情况下,初始燃烧时长变短,且稀燃极限延展至28.6的空燃比,即1.96的过量空气系数。对于10-90%燃烧,当混合气变稀时燃烧持续时间依然变长。0-10%燃烧持续时间对稀燃极限的影响似乎比10-90%燃烧持续时间的影响要大。如前文所述,可以理解强气流场中放电电流和放电时长的重要性。但对于阐明强气流场下稀薄燃烧的可燃性现象,还需要更加具体的分析。

图17 燃烧压力分析结果

图18为燃烧特性。可以看出,扩大稀燃极限可以使发动机的制动热效率提高10%以上。对于NOx来说,扩大稀燃极限至空燃比为28.6有助于将NOx排放降低至0.3g/kWh左右。

由于强气流场与高放电电流对扩大稀燃极限具有较大的影响,因此接下来对爆震进行了研究。

图18 燃烧特性

4.3.1 发动机爆震和发动机热效率

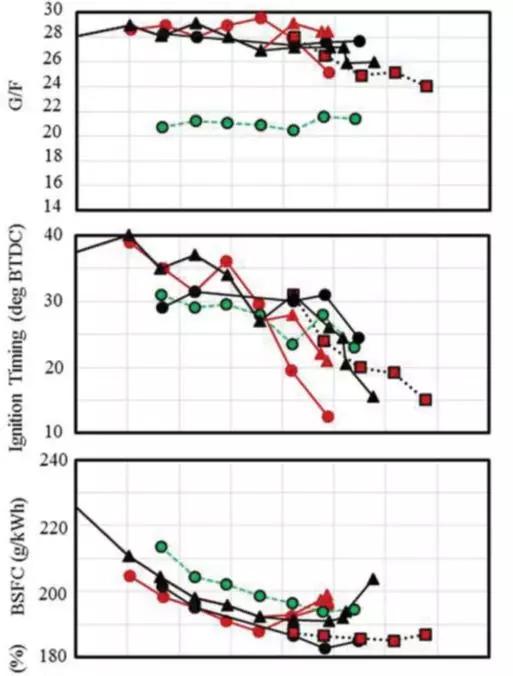

为了提高发动机热效率,必须要减轻爆震。本节前半部分从爆震的角度,对不带冷却EGR的稀薄燃烧和化学计量工况下的冷却EGR进行了简单的对比。在对比后,对不同燃烧系统对爆震的影响和带有冷却EGR的稀薄燃烧的效果进行了讨论。在本节中,不带冷却EGR的稀燃情况被写作“Lean Burn”,而化学计量比工况下的冷却EGR被写作“Cooled EGR”。为了增加稀燃或冷却EGR下的发动机负荷,使用了电驱动增压器来简化爆震和发动机热效率之间的关系。

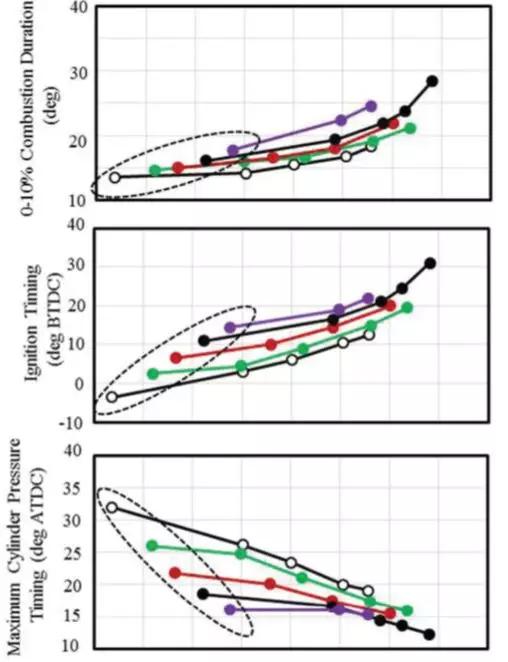

图19和20为“Lean Burn”、“Cooled EGR”和化学计量比条件下不带冷却EGR时的爆震和燃烧特性。对“Lean Burn”,除了BMEP(平均有效压力)为0.89MPa时外,空燃比均设为28-30。对“Cooled EGR”,EGR率设置为30%左右,如图19的上图所示。图中的Lambda指过量空气系数。

在图19中,主要展示了燃烧压力分析的结果。随着发动机负荷的增加,每一次点火正时都由于爆震而推迟。为了比较爆震趋势,使用了最大缸内压力正时。最大压力正时指的是当缸内压力达到峰值时的时刻。已知当发动机运转在MBT(最佳点火提前角)时,最大缸内压力正时出现在上止点前10-15°。因此,当最大缸内压力正时开始推迟时的发动机负荷就是爆震开始发生时的发动机负荷。可以认为,“Lean Burn”对减轻爆震有效果,这是因为爆震发生时的发动机负荷要大于发动机处于不带冷却EGR的化学计量工况下的情况。在平均有效压力为0.89MPa时,为了避免不稳定燃烧,将空燃比设为25,与其它点相比较高,这是因为为避免爆震而推迟点火正时时导致燃烧稳定性变差。对于“Cooled EGR”,可以发现冷却EGR对减轻爆震有非常大的作用。

图20为发动机热效率和燃烧特性图。即使“Lean Burn”在减轻爆震上的效果不如“Cooled EGR”,但“Lean Burn”的发动机热效率要高于“Cooled EGR”。有两个原因来解释这个结果。一个原因就是“Lean Burn”的燃烧温度低于“Cooled EGR”,这是由于前者的热容大于后者。这可以用图19顶部图中的气燃比来解释。下一部分还将描述另一个数据。第二个原因从理论层面看就是比热比。至于NOx,低NOx水平可以从低负荷保持到高负荷。

图19 燃烧系统对爆震和发动机热效率的影响

图20 燃烧系统对爆震和发动机热效率的影响

因为“Lean Burn”对提高发动机热效率的效果和“Cooled EGR”对减轻爆震的效果都已确认,因此本文研究了带有冷却EGR的稀薄燃烧对爆震和发动机热效率的影响。

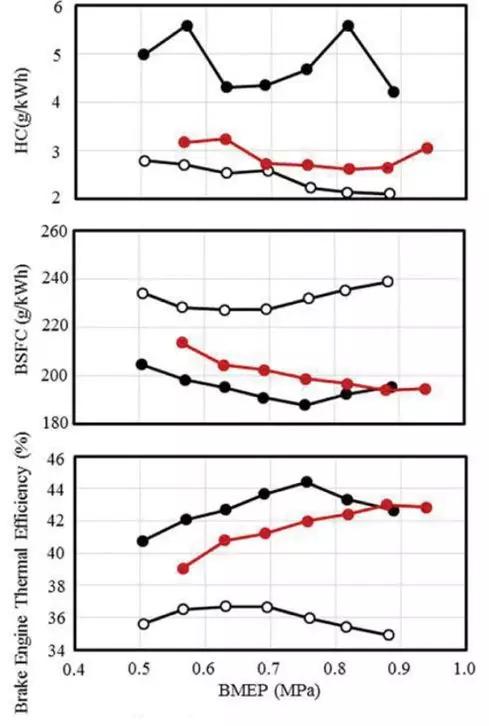

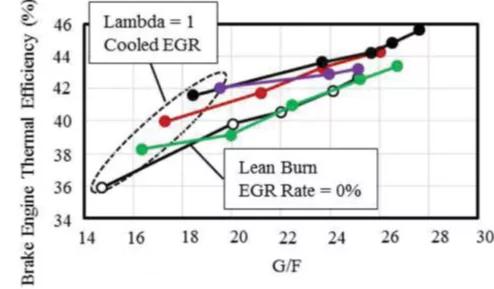

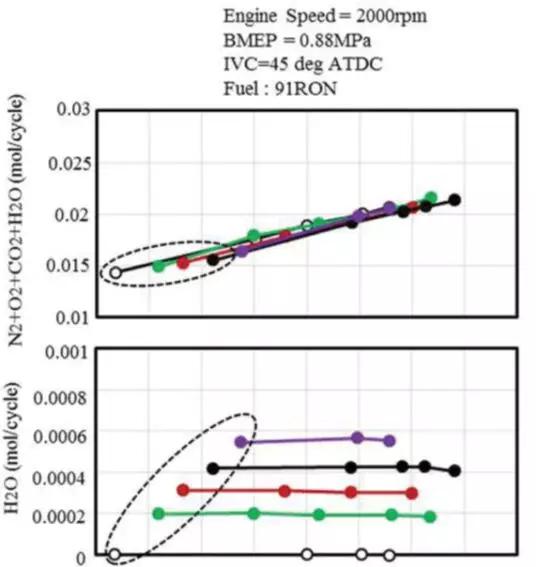

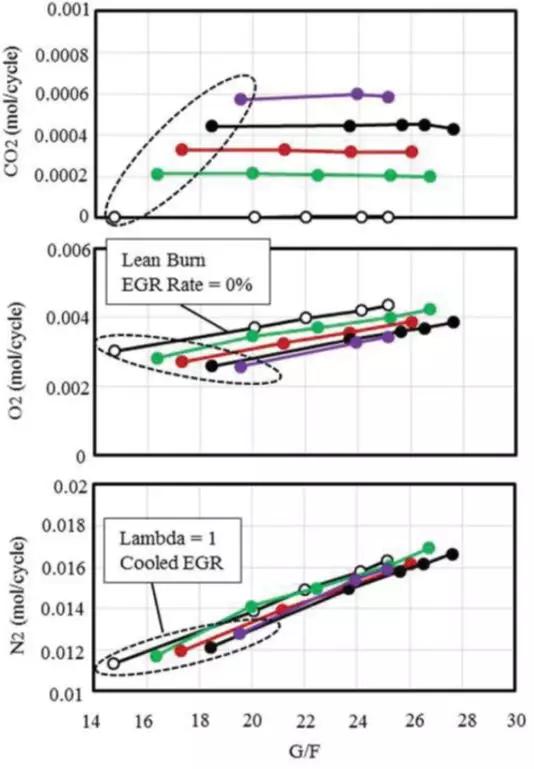

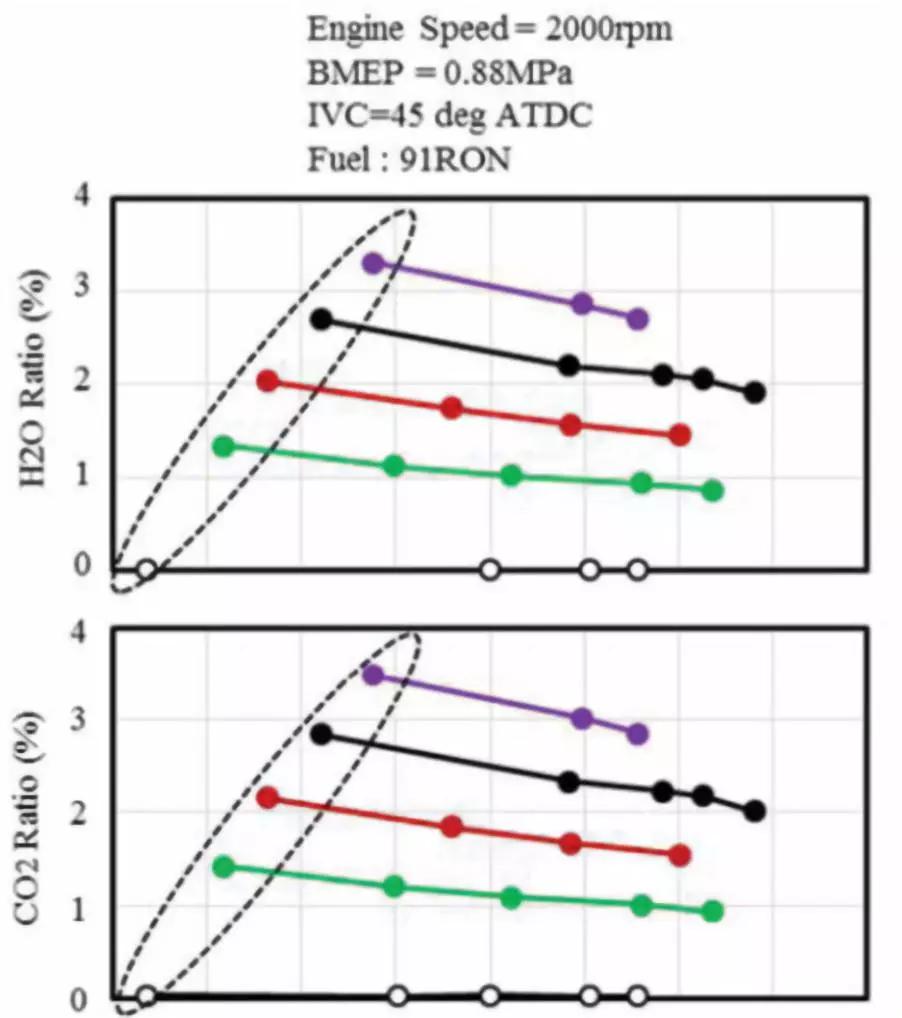

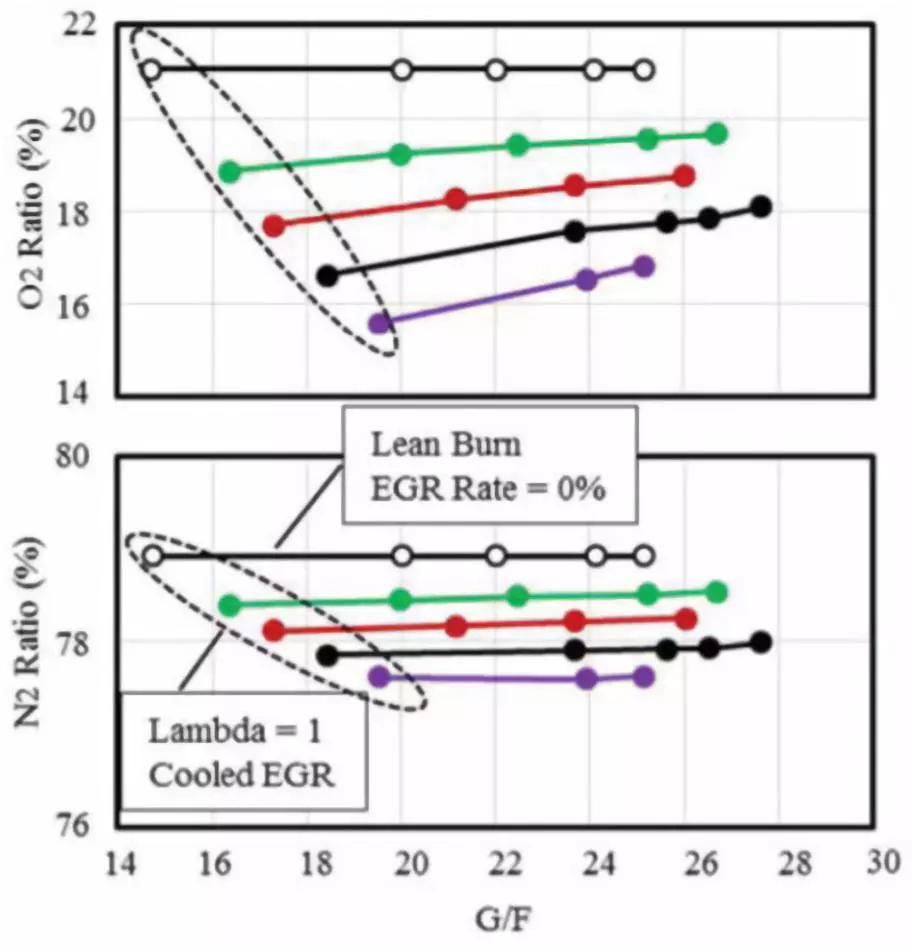

图21为稀燃和冷却EGR的组合对爆震和发动机热效率的影响。图22为利用废气实测数据计算出的每缸N2、O2、CO2和H2O的摩尔数。图23为计算出的相对总气体的摩尔分数。在本节中,假设总气体包括N2、O2、CO2和H2O。

在“Cooled EGR”的情况下,如图19所示,随着EGR率的提高,爆震逐渐缓解。冷却EGR有助于减轻爆震的原因有两点。一点是当EGR率升高时气体成分的改变。正如所见,CO2和H2O的比例增加,而O2比例减小。空燃混合物成分的变化可能对化学反应产生影响。另一点是燃烧温度的影响,这和燃烧室的壁面温度有很大的关系。随着EGR率的升高,总体进气量增加,且燃烧温度下降。因此,燃烧气体和燃烧室壁面之间热交换的减少降低了壁面温度。众所周知,正是壁面温度的降低减轻了爆震趋势。

在“Lean Burn”的情况下,缓解爆震的效果相对“Cooled EGR”要小。在这种情况下,尽管进气量增加,但即使空燃比变得稀薄,气体成分还是相似的。因此,与“Cooled EGR”的情况不同,降低燃烧温度从而降低燃烧室壁面温度是缓解爆震的主要因素。也就是说,“Cooled EGR”的化学反应对爆震的产生了很大的影响。

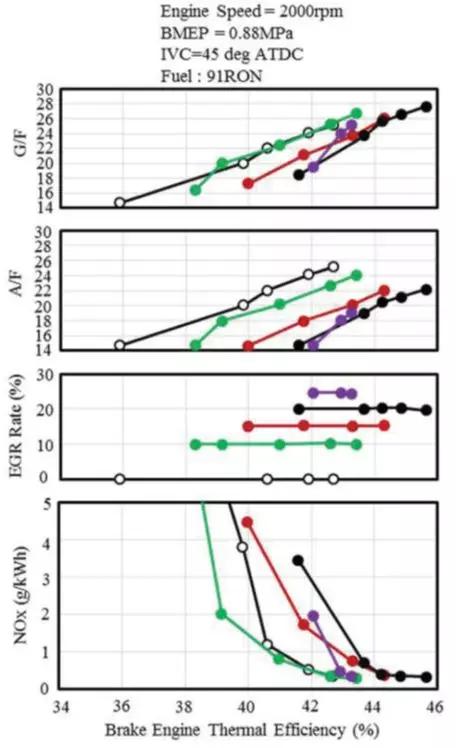

至于稀燃和冷却EGR的结合,结果表明空燃比为20和EGR率为20%结合时对减轻爆震效果最好,且发动机最大热效率能够达到45.6%。尽管在气燃比低于24的情况下,EGR率为25%时似乎对减轻爆震的效果最好,但在本次试验中并没有得到最佳性能。我们认为在大的气燃比工况下,燃烧的恶化会对减轻爆震有一定的限制。

为了阐明带有冷却EGR的稀薄燃烧减轻爆震的现象,至少应采用化学反应、燃烧温度和燃烧质量三种方法。对此的研究仍在继续。

图21 稀燃和冷却EGR结合的影响

图22 每缸的计算进气量

本文对发动机在稀燃工况下运行时的NOx排放进行了研究。图24为本次试验得到的发动机热效率和NOx之间的关系。发动机热效率的结果与图21中的结果相同。可以看出,即使分别改变空燃比和EGR率,依然可以保持较低的NOx排放水平。

图23 每缸的计算进气量

图24 发动机热效率和NOx之间的关系

4.3.2 发动机热效率的可能

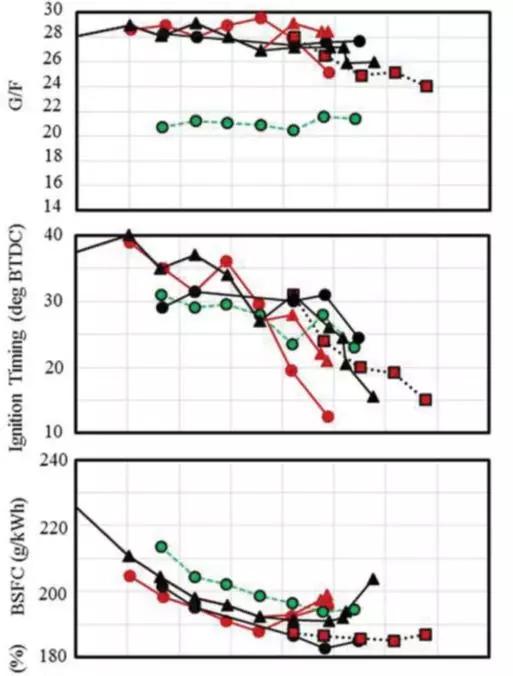

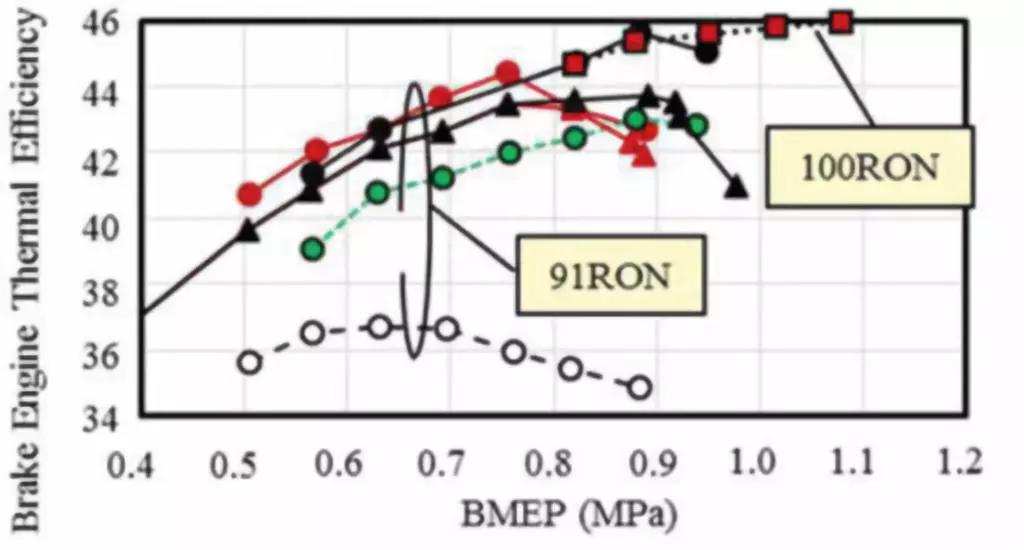

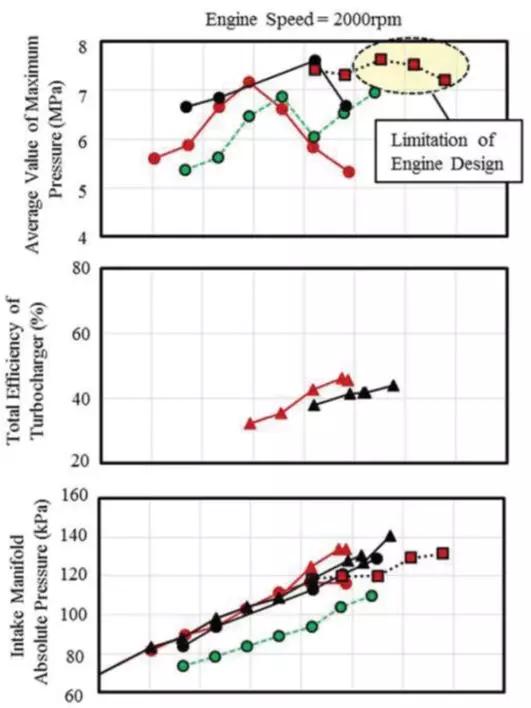

本节研究了高RON(研究法辛烷值)燃油和小型涡轮增压器的影响。采用小型涡轮增压器的目的是研究稀薄增压发动机的可行性,以及使用现有涡轮增压器阐明发动机热效率,因为电驱动增压器可以辅助发动机输出。

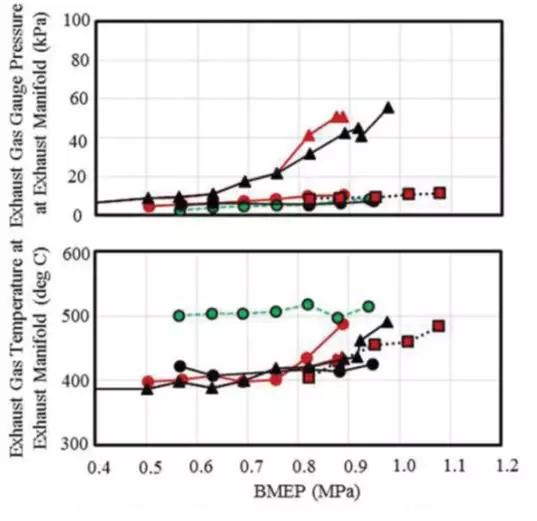

图25和图26展示了改变燃烧系统、试验燃料和涡轮增压器后的发动机热效率结果。在91RON汽油的情况下,采用电驱动增压器可以获得45.6%的最大热效率。这个结果与图21中的结果相同。为了获得更高的发动机热效率,本次研究使用了100RON汽油。然而,发动机的最大热效率为45.9%,提高发动机最大热效率的效果不大。原因在于为了满足发动机的设计限制,原型机的工作限制了最大缸内压力。因此,即使没有发生爆震,也使点火正时推迟,并使空燃比改变至富侧以稳定燃烧。考虑到如果原型机在提前点火正时运行,发动机最大热效率的潜力可以达到46.5%以上。通过以往的研究结果对该热效率进行了估算。

在小型涡轮增压器的情况下,使用91RON汽油,发动机最大热效率为43.9%。这个结果表明发动机最大热效率相较电驱动增压器下降了1.8个百分点。原因在于涡轮增压器的总效率低,增加了废气压力,如图26所示。废气高压导致了排气冲程中的泵气损失增加,高温残余废气增多。高温残余废气的增多意味着抗爆性能的恶化。如果涡轮增压器调整到合适的尺寸,或将涡轮增压器的总效率提高,热效率预计会提高到45%以上。

图25 发动机热效率的可能

图26 发动机热效率的可能

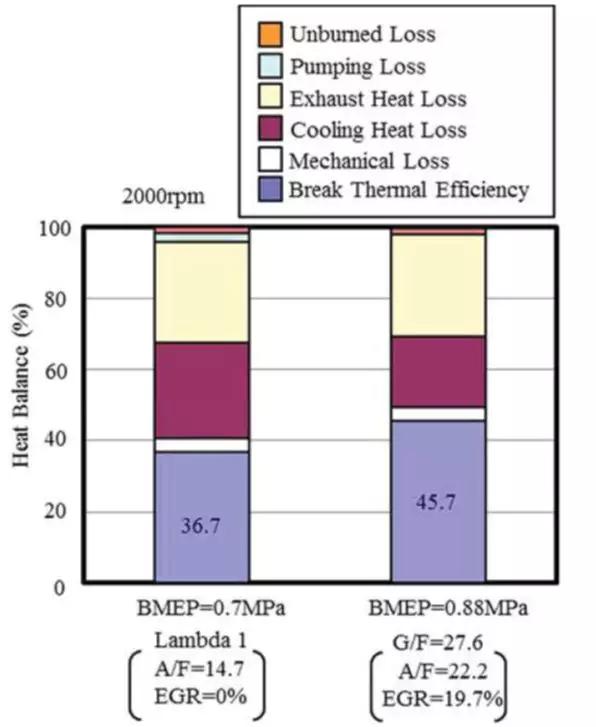

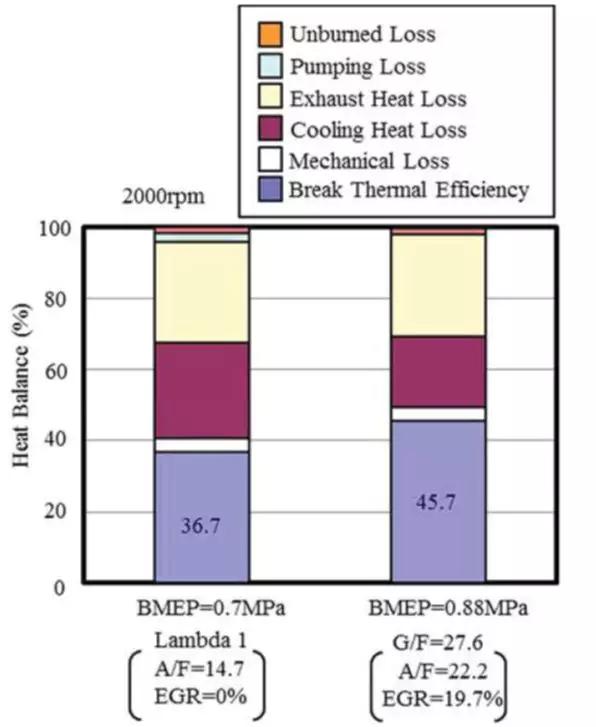

图27为没有冷却EGR的化学计量比燃烧和带有冷却EGR的稀薄燃烧的热平衡比较。每个数据都显示了发动机最大热效率的结果。可以看到,在带有冷却EGR的稀薄燃烧的影响下,传热损失减少。原因在于其实现了低温燃烧。另一方面,排气热损失几乎一样。

为了实现更高的发动机热效率,我们考虑了三个方向。毋庸置疑,一个方向就是提高抗爆性能。第二个方向是提高膨胀比以减少排气热损失。为实现这个方向,需要解决爆震问题和发动机设计问题,比如允许的最大缸内压力。第三个方向是开发一种减少传热损失的新方法,比如热机控制和变温隔热。除了开发新技术来提高发动机热效率外,未来还需要开发热回收系统。

图27 热平衡

在本文的最后部分,介绍了发动机热效率和NOx之间的关系。如前所述,采用均质稀燃的概念,扩大燃烧极限,可以降低NOx。图28为本文结果和以往结果的对比。可以从图中看出,NOx排放水平为过去发动机产品的十分之一。

图28 发动机热效率和NOx之间的关系

5 结论

为了提高发动机热效率,本文研究了采用稀燃增压概念的长行程发动机。

1.长行程发动机对提高发动机热效率有两点贡献。一点是减少了传热损失,这是因为在燃烧室中可以减小S/V比(比表面积)。另一点是通过结合高滚流气道促进燃烧,增强了燃烧室内的气流流量和湍流。除了高流量和高湍流的影响,具有高放电电流和长放电时间的点火系统也有助于在强气流场内扩大燃烧极限。

2.扩大燃烧极限在带有冷却EGR的稀薄燃烧的利用中具有可预期的良效。一种效果是可实现有助于减少传热损失的低温燃烧。第二种效果是可以减轻爆震。

3.在均质稀燃概念下,扩大燃烧极限也会带来NOx排放的降低。NOx的排放水平降至过往发动机的十分之一。

4.在91RON汽油的情况下,带有电驱动增压器的发动机最大热效率可达45.7%。把电驱动增压器替换为小型涡轮增压器,发动机最大热效率降至43.9%。原因在于涡轮增压器的总效率相对较低,为45%。当涡轮增压器的总效率提升后,发动机最大热效率预计可达45%以上。在100RON汽油的情况下,发动机最大热效率为45.9%,与91RON汽油的情况下相近。这是因为发动机的工作要保持最大缸内压力小于发动机设计的允许值。通过改进发动机设计,发动机最大热效率预计可达到46.5%。

本研究验证了均质稀燃增压概念对提高发动机热效率和减少NOx排放的有效性。尽管还有许多问题有待解决,但我们认为,采用冷却EGR的稀燃增压概念是未来改善燃油经济性的一个有效途径。

广告

广告