1 前言

驱动电机是纯电动汽车的动力核心,当电机出现故障时其振动噪声会加剧,将严重影响整车舒适性。电机定子与壳体多采用过盈配合连接,过盈配合对电机壳体强度影响很小,且具有结构简单、对中性好、可承受较大轴向力和扭矩等优点。驱动电机的实际工作温度范围为-40~150℃,且有剧烈的振动,这对电机定子与壳体的实际过盈量有很大影响。为探明定子与壳体间过盈量对电机噪声的影响,以及电机噪声随温度变化趋势,本文以纯电动汽车驱动用48槽8极永磁同步电机为研究对象,采用阶次分析方法,通过对具有不同定子与壳体过盈量的电机和在不同温度下的电机进行了空载匀加速近场噪声测试分析,并给出了电机定子与壳体过盈量取值建议,以作为电机噪声优化的参考。

2 阶次分析方法

电机升速与降速过程的噪声信号是非稳态信号,若对此信号直接利用快速傅氏变换FFT(Fast Fourier Transformation)进行频谱分析,则会产生“频率混叠”现象。若对电机升速或降速信号以电机轴转角为参考进行恒角度增量采样,则可将电机升速或降速过程的时域非稳态信号转化为角度域稳态信号,此时再进行FFT变换就可以避免“频率混叠”现象。等角度采样又称阶次采样或阶次追踪,是一种有效的非稳态信号分析方法。

为确定采集到的噪声信号与电机转速关系,在测试时需引入转速信号作为参考。首先对噪声信号和转速信号分两路以远高于奈奎斯特(Nyquist)采样频率的频率进行等时间间隔采样,然后根据转速信号估计转速发生时刻,再对此转速下对应的噪声信号进行插值重采样,从而得到近似稳态信号。

典型的阶次分析频谱图中,一种是以横轴为参考轴转速,纵轴为声压级,在图中同时显示总声压与各阶次声压曲线,可以定性地看出各阶次声压在某频率下对总声压的贡献情况;另一种阶次频谱图采用X坐标为噪声信号频率或者噪声信号频率与参考轴转动频率的比值,即阶次,Y轴代表声压级,Z轴代表参考轴转速或噪声采样时间,这种表示方法可以分析噪声在频域内的分布。阶次计算式为:

式中,O为阶次;f为各部频率,Hz;n为参考轴转速,r/min。

3 电机噪声来源

3.1 机械噪声

永磁同步电机中的机械噪声主要有电机转子不平衡引起的一阶振动噪声及电机的滚动轴承引起的噪声。滚动轴承尺寸和滚动体个数与其阶次噪声有直接关系,较常见的有轴承内、外圈的通过频率引起的阶次噪声。通过频率是滚珠通过轴承内滚道和外滚道时产生的冲击特征,外圈和内圈的通过频率计算式[5]为:

式中,fouter、finner为轴承外圈和内圈通过频率;Nb为滚动体个数;fr为参考轴转动频率;Dc为轴承节径;β为接触角;Db为滚动体直径。

本文研究的永磁同步电机轴承滚珠为9个,因此内、外圈的通过频率分别为5.4阶和3.6阶。

3.2 空气动力噪声

空气动力噪声一般由电机散热风扇等元件以及转子旋转形成的空气涡流噪声、风扇旋转使冷却空气周期性脉动或气体撞击障碍物而产生的单频噪声、风路中薄壁零件谐振或风路设计不合理产生的“笛声”等构成。

电动汽车驱动用永磁同步电机采用水冷却或自然风冷却,因此不存在单频噪声和“笛声”,但存在转子旋转形成的空气涡流噪声。又因为永磁同步电机为闭式电机,空气涡流噪声不能轻易传递到电机外部,所以此噪声可以忽略不计。

3.3 电磁噪声

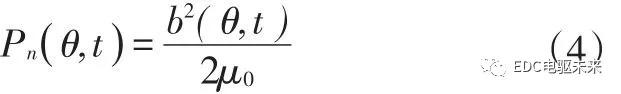

电机气隙磁场作用于电机定子铁芯产生电磁力,电磁力引起定子铁芯的振动,进而引发电磁噪声。由于气隙磁密波的作用,在定子铁芯齿上会产生径向电磁力和切向电磁力,其中径向电磁力使定子铁芯产生的振动变形是电磁噪声的主要来源,而切向电磁力使定子齿根部弯曲产生局部振动变形,是电磁噪声的次要来源。对于永磁同步电机,其径向电磁力可由麦克斯韦应力张量法求得[7],即

式中,Pn为理想条件下引起电机电磁噪声的径向力波,N/m2;b(θ,t)为气隙磁密,T;μ0=4π×10-7 H/m为真空磁导率。

在理想情况下,电机转子径向所受的磁拉力合力为零且径向力波的特征阶次为电机极数的整数倍。但在实际情况下,由于结构、零部件的加工及装配和材料磁化等原因,电机会产生两部分径向不平衡磁拉力,一部分与时间无关,方向指向间隙最小方向;另一部分与时间相关,其波动频率为电频率的2倍。若电机的磁极对数大于3,则只有与时间无关的部分存在。

当采用变频器供电时,永磁同步电机定子电枢反应磁场中产生大量与开关频率有关的谐波成分,显著影响电机气隙磁场中电磁力波的幅值和次数,并会因电磁激振力频率与电机某些模态固有频率接近而发生共振,进而引起电机振动和噪声增大。

4 电机噪声测试分析

4.1 未改变电机定子与壳体过盈量噪声测试分析

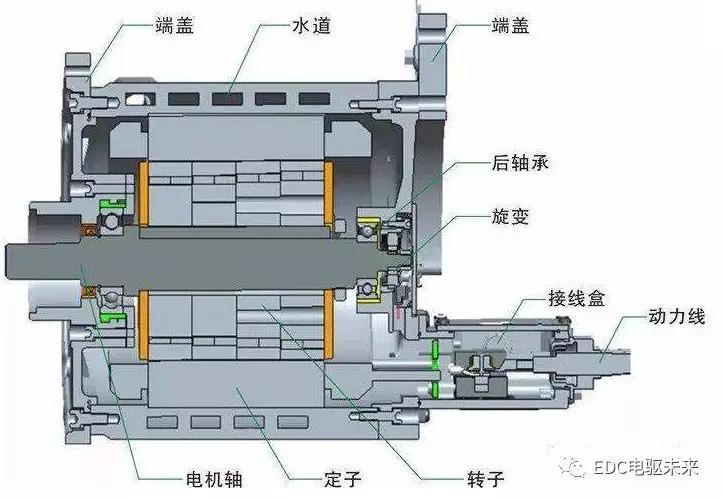

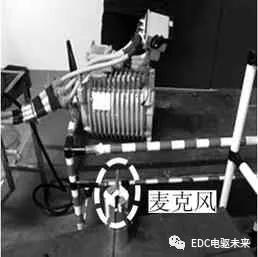

电机的定子与壳体通过过盈配合连接在一起,如图1所示,定子外径为Φ210+0.186+0.154 mm,电机壳体内径为Φ210-0.022-0.051 mm。采用米勒贝姆公司的数据采集设备和分析软件在室温下对48槽8极风冷永磁同步电机进行电机空载匀加速近场噪声测试。噪声采集麦克风与电机轴处于同一水平面,且麦克风头部正对电机壳体,距电机20 cm,如图2所示。

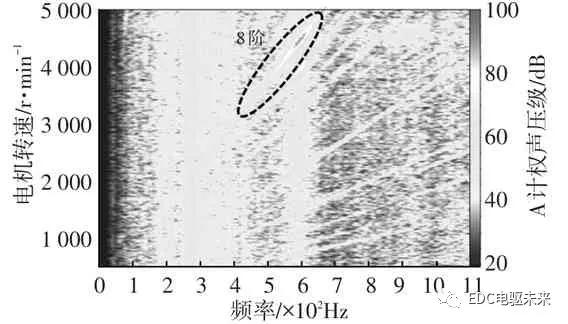

图3为加速过程中电机噪声A计权声压级时频图,由图3可看出,电机噪声在频率为475~620 Hz、电机转速为3 800~4 750 r/min处尤为突出,且此频率范围内存在共振带。

图1 电机定子与壳体过盈装配示意

图2 电机测试现场图

图3 电机噪声A计权声压级时频图

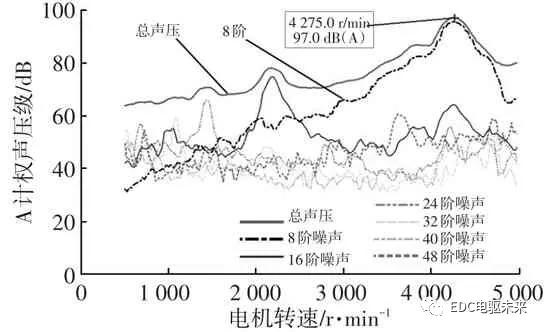

为定性分析特定频率范围内不同阶次电磁噪声贡献情况,对改变过盈量时测得的近场噪声进行阶次分析。因径向力波的频率特征为电机极数的整数倍阶,因此分析的主要阶次为电机极数8的整数倍。图4为阶次噪声贡献分析结果,由图4可看出,电机转速在4 275 r/min时噪声出现峰值,总声压级达到97 dB(A)。此转速下8阶电磁力噪声贡献量最大,结合图3分析可知,此8阶电磁力经电机结构耦合放大后引起电机壳体振动;其它阶次电磁噪声在此转速下噪声贡献相对很小。

图4 阶次噪声贡献分析结果

4.2 改变电机定子与壳体过盈量后噪声测试分析

通过分别减小和增大电机定子与壳体的过盈量来研究过盈量对电机噪声的影响。

4.2.1 减小电机定子与壳体过盈量

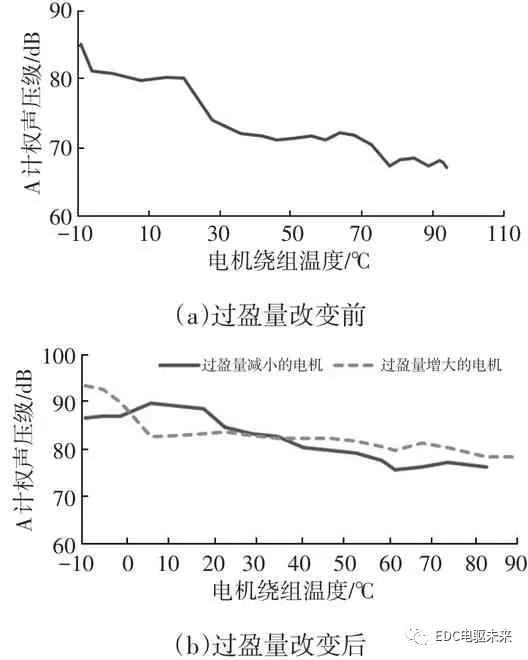

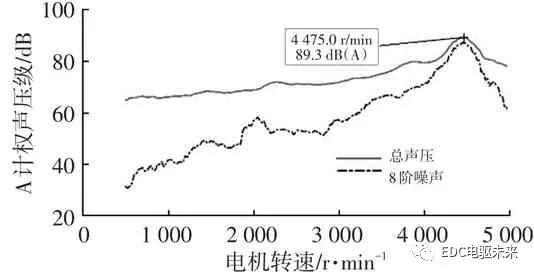

采用内径为 mm的壳体、定子外径保持不变来减小过盈量。 图5为减小过盈量后电机噪声A计权声压级时频图,由图5可看出,在频率为600 Hz、电机转速为4 500 r/min附近电机噪声明显降低,为了进一步分析不同阶次电磁力对电机总声压级的贡献,对电机近场噪声进行阶次分析。 图6为过盈量减小后电机阶次噪声贡献分析结果,由图6可看出,通过减小过盈量,电机噪声最大值在电机转速为4 475 r/min处,电机近场噪声为88.1 dB(A),相比于未改变过盈量的电机降低了8.9 dB。

图5 过盈量减小后电机噪声A计权声压级时频图

图6 减小过盈量后电机阶次噪声贡献分析结果

4.2.2 增大电机定子与壳体过盈量

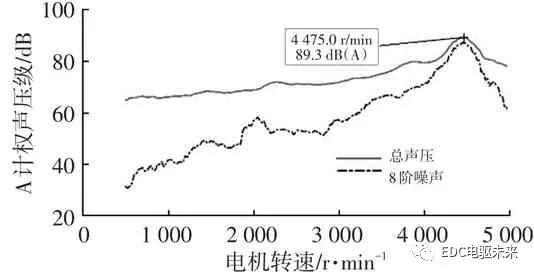

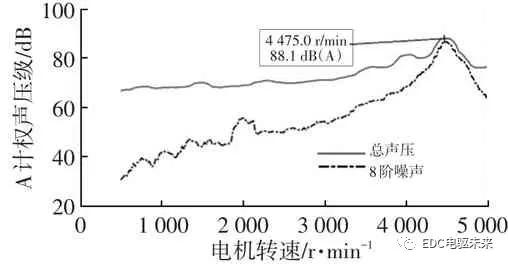

采用内径为 mm的 壳体、定子外径不变来增大过盈量。 图7为过盈量增大后的电机噪声A计权声压级时频图,由图7可看出,在频率约为600 Hz、电机转速为4 500 r/min附近电机噪声明显降低,为了进一步分析不同阶次电磁力对电机总声压级的贡献,对电机近场噪声进行阶次分析。 图8为过盈量增大后电机阶次噪声贡献分析结果,由图8可看出,通过增大过盈量,电机噪声最大值在电机转速为4 475 r/min处,电机近场噪声为89.3 dB(A),相比于未改变过盈量的电机降低了7.7 dB。

图7 过盈量增大后电机噪声A计权声压级时频图

图8 增大过盈量后电机阶次噪声贡献分析结果

由上述试验结果可知,定子和壳体的连接刚度对电机的整体噪声有很大影响。从减小定子铁芯的振动来看,应增大电机定子与壳体的过盈量来增大连接刚度;从减小电机壳体振动来看,应减小电机定子与壳体的过盈量来减小连接刚度。由于电机壳体的振动直接辐射噪声,因此从考虑降低电机噪声的角度出发,应首先考虑减小电机定子与壳体的过盈量。但与此同时,电机要输出满足设计要求的扭矩就需要有足够的过盈量来提供扭矩,且增大过盈量也可以优化电机噪声,因此电机定子与壳体的过盈量应在设计允许的范围内尽量取较大值。

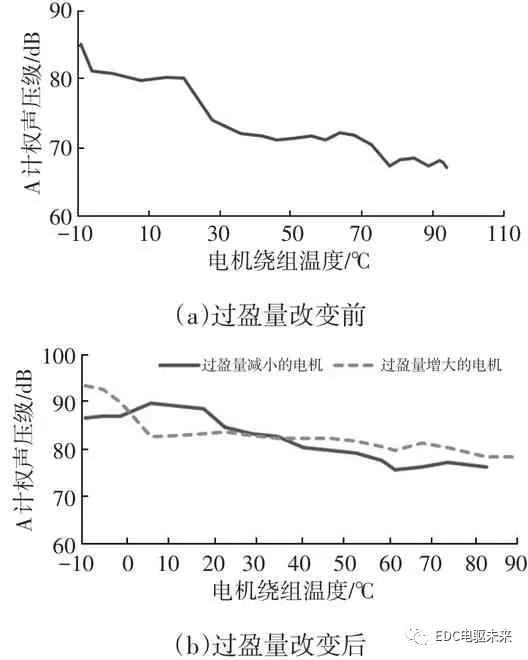

4.3 温度对电机噪声的影响

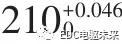

电机定子与壳体是通过热套工艺装配在一起。因定子与壳体的热膨胀系数不同,温度对电机定子和壳体的实际过盈量有很大影响。为研究在实际工况下电机温度变化对电机噪声的影响,利用高低温试验箱对不同温度下的电机进行空载匀加速工况近场噪声测试,测试结果如图9所示。

图9 过盈量改变前、后电机噪声随温度变化曲线

由图9可知,在约0~35℃时,过盈量减小的电机噪声大于过盈量增大的电机,在其它温度区间过盈量减小的电机噪声优于过盈量增大的电机,但随电机温度的升高电机整体噪声呈下降趋势。考虑到随电机温度升高会使定子与壳体实际过盈量减小,为提供足够的扭矩,并结合电机噪声会随电机温度升高而下降的趋势,定子的过盈量应在允许范围内取较大值。

5 结束语

本文从电动汽车驱动用永磁同步电机定子与壳体过盈量和电机温度两方面对电机噪声进行了试验分析,结果表明,电机的8阶电磁噪声对电机总声压级贡献最大,8阶电磁力经电机结构耦合放大后引起电机壳体振动;通过调整电机定子与壳体过盈量可有效降低电机整体噪声,但增加和减少过盈量之间优化效果差异并不明显;温度变化对电机定子与壳体过盈量有很大影响,随电机温度的升高,电机整体噪声呈下降趋势;电机定子与壳体过盈量应在允许的范围内尽量取较大值。

广告

广告