本文以某乘用车为研究对象,综合利用多种试验手段,针对其在二挡滑行工况下存在的啸叫问题开展研究,为深入分析和解决此类问题奠定基础。

1 试验设计

试验样车搭载1.5L自然吸气发动机、匹配双质量飞轮、6挡手动变速器,动力总成前部纵置和后轮驱动。依次开展整车道路测试、整车转毂半消声室测试以及传动系统台架测试。采用LMS Test.Lab 14A软件进行数据采集及分析。

1.1 整车试验方案

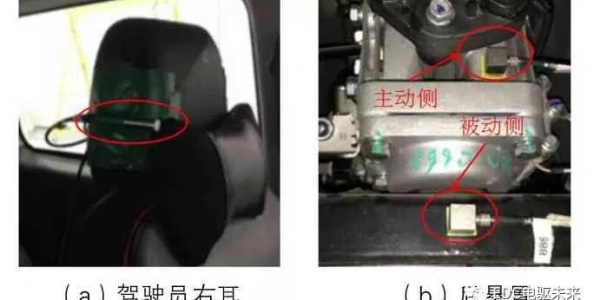

整车测试分别在中汽中心道路试验场和整车转毂半消声室进行。噪声信号取自驾驶员右耳,振动信号取自后悬置主、被动侧,如图1所示。开展振动噪声测试时,通过发动机CAN总线,同步采集发动机输出扭矩、输出转速信号。测试工况为2挡全油门(WOT)加速(1000-4000rpm)及滑行(4000-1000rpm)。

图1 测点位置

同时进行基于整车的齿轮啮合斑点测试。将蓝色金属工艺油漆均匀涂抹在齿轮表面,晒干后装箱,按要求加注润滑油。用平板车将车辆运送至测试场地,测试工况为2挡加速至3000rpm后滑行,反复三次,然后拆下变速器,取出齿轮,观察啮合痕迹。

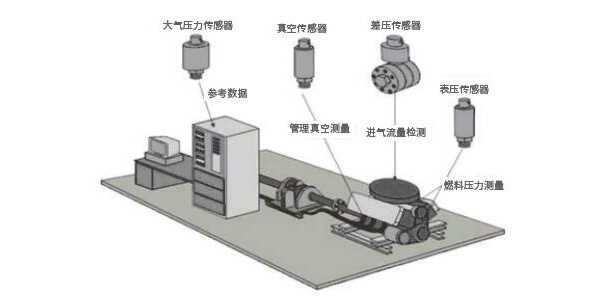

1.2 台架试验方案

台架试验在中汽中心传动系统半消声室进行,开展基于台架的齿轮啮合斑点测试时,传动链由驱动电机、飞轮、离合器、变速器、传动轴、驱动桥、过渡连接轴、负载电机(左、右各1个)组成,变速器通过连接工装与驱动电机外壳相连,为避免后桥因受支反力而跳动,专门设计了工装将后桥外壳锁死。台架啮合斑点测试工况根据整车测试得到的发动机输出扭矩、转速确定。变速器传递误差测试时,传动链由驱动电机、高精度编码器、变速器、高精度编码器、负载电机组成。测试2挡在不同输入扭矩工况下的传递误差。啮合斑点及传递误差测试传动链组成如图2所示。

2 结果分析

2.1 阶次分析原理

图2 台架测试

阶次是事件在参考轴旋转一周的过程中发生的次数,变速器输入轴转一圈,轮齿啮合的次数即为啮合阶次。由于齿轮啮合具有阶次特征,所有可以利用阶次分析的方法,锁定发生啸叫的齿轮副。本文所研究的变速器为三轴式设计(输入轴、中间轴和输出轴),以变速器输入轴转速为参考,2挡挡位齿轮副啮合阶次和常啮齿轮副啮合阶次见表1:

表1 2挡齿轮齿数与啮合阶次

2.2 啸叫评价指标

为了探究齿轮啸叫噪声的客观评价指标,分别在道路试验场进行二挡加速与滑行工况测试,车内噪声测试结果,如图3所示。通过观察色谱图可以发现,加速时,可以观察到25阶次特征,但不明显;滑行时,可以看到明显的25阶次特征。加速和滑行过程中都看不到常啮合阶次。

图3 道路测试

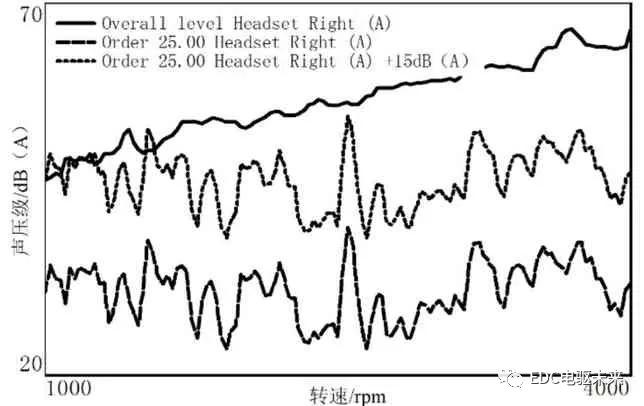

为了进一步分析齿轮啮合噪声在车内的贡献情况,分别将加速和滑行工况下,25阶次声压级和总声压级进行比较,如图4所示。通常使用总声压级与阶次声压级的差值,作为评判啸叫的指标,差值大于15dB(A),通常认为啸叫风险较小。加速过程中,总声压级与25阶次声压级的差值基本都满足大于15dB(A),说明加速工况基本无啸叫问题;滑行过程中,总声压级与25阶次声压级的差值在较多转速处不满足大于15dB(A)的要求,说明滑行工况存在啸叫风险。测试过程中,同步开展了主观评价,结果表明2挡加速基本无啸叫问题,2挡滑行车内能够听到明显的啸叫噪声,主观感受与客观测试结果一致,说明可以使用总声压级与阶次声压级差值大于15dB(A)作为评价啸叫问题的指标。

图4 阶次与总级对比

2.3 测试环境分析

为了探究在不同测试环境下,变速器啸叫的差别,针对2挡滑行工况,将道路试验场与转毂半消声室测试结果作对比,如图5所示。转毂测试得到的声压总级明显小于道路测试,25阶次声压级与总声压级差值,二者均存在较多转速处小于15dB(A),但转毂测试差值更小,说明啸叫表现更明显。

图5 道路与转毂试验对比

对比发动机输出转速和扭矩,见表2,二者从4000rpm滑行到1000rpm,发动机输出扭矩及滑行时间相差较小,说明二者负载环境基本相同。由于转毂测试没有风噪及路面随机激励的影响,背景噪声比道路环境小,所以啸叫问题更容易被凸显出来。使用转毂半消声室作为测试环境,有利于变速器啸叫问题的识别。

表2 道路与转毂CAN信息对比

2.4 悬置隔振率

悬置是变速器啸叫向车内传递的重要结构路径,需要对其隔振性能进行评估。对象车辆动力总成为三点悬置设计(左、右、后悬置),通常后悬置隔振最为薄弱,因此专门针对后悬置隔振性能进行了测试,如图6所示。在测试转速范围内,后悬置三向25阶次隔振率基本满足不低于20dB,说明悬置隔振满足设计要求。

图6 后悬置25阶次隔振率

2.5 齿轮啮合斑点

在转毂试验室进行齿轮啮合斑点测试,先后开展了两次测试,一次为仅测试二挡,另一次为测试变速器所有挡位,一方面为了观察齿轮啮合情况,另一方面为了探究一次性完成所有挡位啮合斑点测试的可行性。结果如图7(a)、(b)所示,二挡滑行工况,二挡从动齿轮反拖面啮合斑点偏向右上方,说明二挡齿轮副啮合偏载,需要向左下方调整。而一次测试所有挡位与单独测试一个挡位啮合斑点基本相同,说明其他挡位齿轮啮合不会对二挡齿啮合斑点测试结果造成影响,因此在变速器开发过程汇总开展的啮合斑点测试,可以一次完成全部挡位测试,提高测试效率。

为了能够在变速器开发前期,搭载整车前就对其啸叫风险进行评估,可以充分利用台架测试手段,对变速器的啸叫表现进行预测。本文对基于台架的变速器啮合斑点测试方法进行了探究,使用发动机输出扭矩均值作为输入扭矩,使用负扭矩加速的形式来模拟滑行,在加速至3000rpm后,如果不迅速降低转速,齿面涂料出现了异常掉落的现象,如图7(c)所示,将台架试验工况中加速到峰值转速的停留时间取消后,涂料没有异常掉落,可以得到与整车测试基本相同的啮合斑点结果,如图7(d)所示。说明持续高转速会增加涂料的异常掉落,在台架试验中需尽量减少高转速的持续时间。

图7 二挡从动齿反拖面啮合斑点

2.6 齿轮传递误差

动态传递误差是齿轮啸叫的主要激励源,在传动系统试验室开展变速器传递误差测试,通过在变速器输入端和输出端安装高精度编码器,获取变速器总的传递误差,然后对传递误差曲线做频谱分析,根据齿轮的啮合阶次确定挡位齿轮、常啮合齿轮及其倍频成分的传递误差数值,结果如图8所示。二挡挡位齿轮前两阶传递误差远大于常啮合齿轮,说明挡位齿轮传递误差过大是导致啸叫现象的主要原因,与整车噪声测试结果一致。

3 优化与验证

3.1 优化方案

针对二挡挡位齿轮的偏载问题,通过调整齿轮修形方案的形式进行优化,调整后的修形方案及实际加工得到齿轮样件精测结果,见表3所示,精测结果为各轮齿检测结果的均值。

图8 二挡传递误差

表3 修形方案

3.2 验证与对比

样件装箱后,再次开展传递误差测试,优化前后传递误差对比结果如图9所示。优化后传递误差明显变小,说明新的修形方案有效果。

图9 二挡挡位齿轮优化前后传递误差对比

完成台架验证后,进一步开展整车搭载验证测试及主观评价,二挡滑行工况车内噪声测试结果如图10所示。25阶次声压级与总声压级差值在多数转速下均满足大于15dB(A),说明齿轮啮合阶次噪声在总的噪声中占比已经较少,此时,车内主观感受已经基本听不到啸叫噪声。再次说明优化方案有效,二挡滑行啸叫问题得到了有效的治理。

图1 0 二挡滑行车内噪声

4 总结

(1)本文所研究的变速器在2挡滑行工况下产生的啸叫问题,主要由于挡位齿轮啮合偏载、传递误差偏大引起,通过优化修形方案,经实车搭载验证,啸叫噪声明显降低。

(2)针对变速器啸叫问题,可以使用总声压级与啮合阶次声压级的差值大于15dB(A)的标准作为评价指标,与主观感受基本一致。道路试验场及转毂半消声室均可以作为分析变速器啸叫问题的测试场地。在开展齿轮啮合斑点测试时,可以选择一次性完成全部挡位的测试。

(3)台架测试是分析和解决变速器啸叫问题的有效手段,尤其在变速器开发前期,充分开展台架测试,有助于尽早发现问题,缩短开发周期,提升开发效率。

广告

广告