降低现代废气涡轮增压器滑动轴承的摩擦功率

1 涡轮增压器摩擦功率对CO2排放的影响

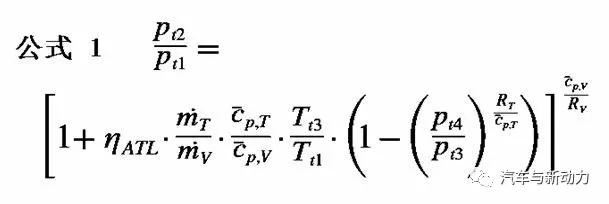

按照欧盟当前的规定,到2030年轿车的公司车队燃油耗要比2021年的目标降低37.5%,因此必须进一步提高内燃机效率,特别是产量大的公司。作为换气的重要部件,废气涡轮增压器起着特别重要的作用。废气涡轮增压器除了应仔细地选择压气机和涡轮的尺寸之外,降低摩擦也能起到相应的效果。作为废气涡轮增压器的重要部件,轴承的匹配由于涉及到成本和设计,是一项要求非常高的工作。充气系统的摩擦类似于热力学参数对换气具有成比例的影响,这从第一个涡轮增压器基本方程式中可以看出来

提高废气涡轮增压器的机械效率可降低涡轮进口压力,而涡轮进口压力同样也被用作调节参数,降低涡轮进口压力可减少残余废气份额(XRG),这就使得发动机在爆振极限运行时可提前点火,使燃烧重心更靠近热力学最佳位置(MFB 50opt),于是得到下列效果链:pt3↓→XRG↓→MFB 50opt→ηi↑。

2 对摩擦功率至关重要的滑动轴承设计参数

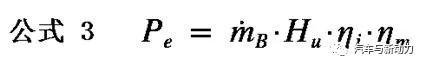

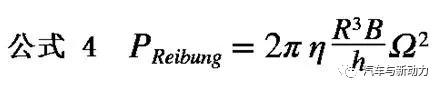

在用于轿车和商用车的废气涡轮增压器中滑动支承的转子是最重要的,主要在于其可靠性和有利的成本-效益比。用于优化摩擦功率(PReibung)的基本参数可根据用于简单径向滑动轴承的简化流量方程式(Couette/scher)导出

轴颈所得到的环绕轴承中心旋转的频率通常差不多低于流体动力学速度的一半,这种现象也被称为半频率旋转。由于建立的压力不足或过小导致了这种偏转非常大的状态,并且减小了润滑油膜的厚度。在这种状态下不仅承载能力大大降低,而且因润滑油膜厚度减小而使摩擦功率增加,因此要尽可能避免激发油膜旋涡,为此用连续的轴承几何形状替代圆柱形轴承。这种多面轴承就能在中心转子位置建立起高的径向压力,并将轴定位于轴承中心,因此在很大程度上就能抑制油膜旋涡的发生。

为了使废气涡轮增压器能应用这种多面轴承,必须找到高径向刚度与良好的减振性能之间的平衡,为了达到稳定废气涡轮增压器轴承系统需要一种减振油膜。废气涡轮增压器滑动轴承通常可分为2种不同的轴承类型:一种是带有一起旋转的衬套的全浮式轴承,另一种是带有固定衬套的半浮动式轴承,后者的优点是转子偏转更小。

目前的发动机设计方案,例如采用米勒燃烧过程,因压气机与涡轮叶轮之间需要高的直径比而提高了轴向推力,因此即使优化了几何形状也增加了轴向轴承摩擦功率,同时继续减小轴的直径能降低径向摩擦功率的份额。

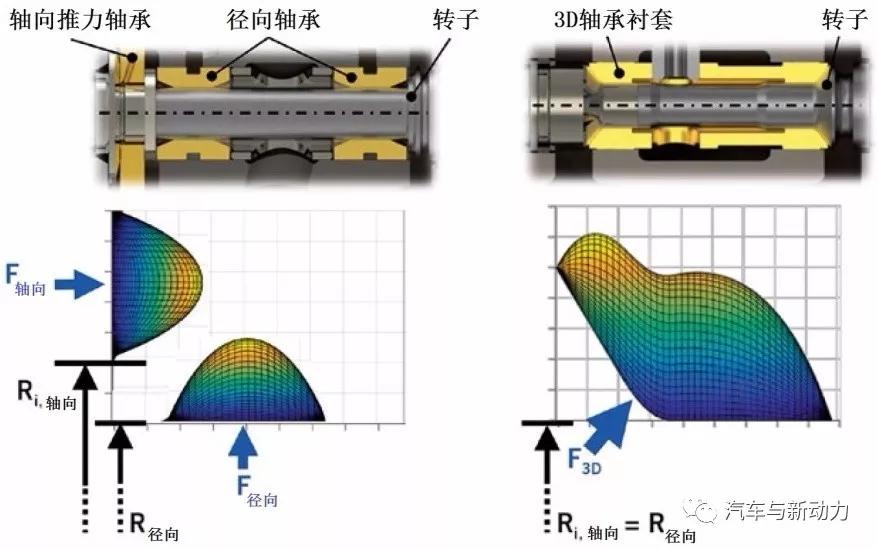

现有的轴承系统将轴承功能分成轴向轴承和径向轴承(图2),这就导致了轴向推力轴承典型的摩擦半径(Ri,轴向),由结构型式决定了其比径向轴承的摩擦半径(R径向)增大了,轴向推力轴承高的摩擦功率份额提供了相应高的优化潜力,为此需要在降低摩擦功率与提高可靠性之间寻找到良好的折中。

3 3D滑动轴承

实现新型轴承型式的最初想法是将轴向轴承和径向轴承功能组合成一种整体式构件。为了降低轴承的摩擦功率,应在最小的作用半径情况下实现尽可能高的承载能力。

通过轴向轴承与径向轴承空间关系的流体力学耦合就能在最小的空间内产生最大的流体力学承载能力,而且应在新的轴承设计方案中有效地抑制自发诱导的振动(图2)。

形成3D支承标注着持续的压力建立以及径向件不断转换成轴向件,而这种转换不会中断流体力学的承载能力。与相同作用面积的传统轴承相比,空间轴承支承面积的轴向投影导致了更高的单位承载能力,因此轴承的功率密度明显提高了约25%。

通过空间的压力建立和力的角度附加使得转子位置位于中心。由于3D支承的转子的偏转很小,使得在润滑油膜厚度相对较小的情况下能稳定运行,因此可考虑使用直至0W8之类的低成本发动机机油。

另外,有关摩擦功率的整个转子动力学系统也已优化,同样挤压油膜的流体力学阻尼也已优化,可以有效地限制转子动态轴承力。

在完成轴承组合部件形态设计和确定基本参数之后,就能确定对模拟环境的要求。模拟计算链由下列因素组成:参数计算机辅助工程(CAE)模型、转子的数字描述、雷诺方程式和能量方程式的数字方案以及物理分立特性曲线场中轴承支承反力的描述,必须确保可能的数值范围。紧接着借助于数字逐步逼近法计算转子系统的运动方程式,在这种情况下能考虑诸如不平衡度、轴向推力、重力等的外部激励和外部加速度。结果得到了加速模拟,它能足够精确地描述转子系统的运转特性。借助于试验设计(DoE)方法查明参数化转子系统的基本影响参数。为了标定物理极限参数,已在热气体试验台上进行了转子的动态测量。

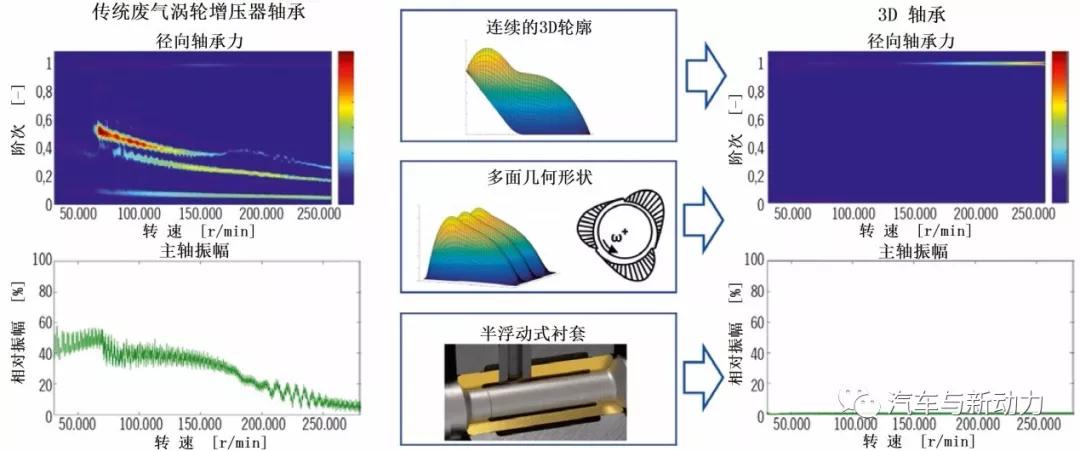

图3示出了传统浮动式衬套滑动轴承和新开发的3D滑动轴承之间的差异。这些轴承力和转子振幅相当于带有同步和亚同步激励的浮动式衬套滑动轴承转子的典型加速特性。采取下列重要措施的组合得到了优化参数:3D轮廓、多面几何形状和固定浮动衬套。经过比较表明,亚同步激励被3维多面轮廓和半浮动轴承的相互配合完全抑制了,由此所产生的转子振幅仅仅是由不平衡度而引起的。

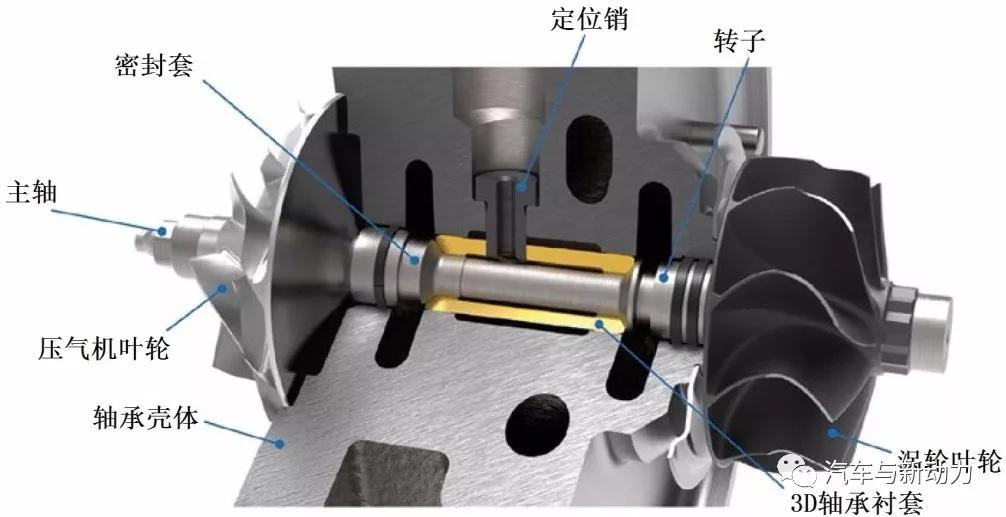

图4示出了转子总成及其3D滑动轴承组合件的结构和装配情况。轴承衬套借助于轴承壳体机油入口中的定位销定位,作用在轴承上的力通过定位销传递到壳体中,由定位销中心孔向3D轴承供应机油,并成为挤压油膜的阻尼器。3D滑动轴承衬套、转子和密封套形成有效的滑动面。涡轮侧轴颈位于转子轴上,而压气机侧轴颈则集成在装配于转子轴上的密封套上,两者与轴承衬套之间具有规定的径向和轴向间隙。

于是,一个紧凑的轴承集成在现有的组合件中,它涉及到提高功率密度的流体力学支承技术,并在保持结构空间不变的情况下降低了摩擦功率,而且这种结构型式使转子的偏转达到了滚动轴承的水平,这种小的偏转提供了进一步优化废气涡轮增压器的潜力。对热力学具有重要意义的涡轮和压气机叶轮与壳体之间的间隙尺寸可通过优化转子轴的位移轨迹加以限制,因此能够进一步提高废气涡轮增压器的总效率。此外,有效地抑制亚同步激励能决定性地改善声学特性。

4 涡轮增压器滑动轴承系统摩擦功率的比较

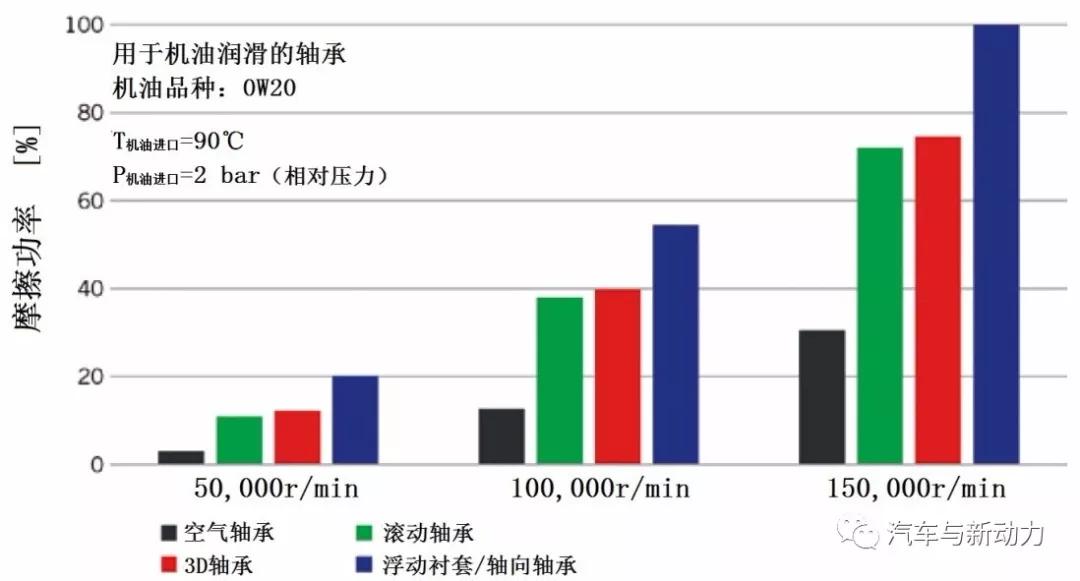

图5示出了在3种不同转速下进行试验的滑动轴承系统的计算摩擦功率。与商业上普遍使用的滑动轴承相比,3D滑动轴承的摩擦功率最多可降低30%,它相当于工作能力相仿的滚动轴承转子总成的数量级。除此之外,使用空气轴承的废气涡轮增压器方案能进一步降低摩擦功率,因为空气的粘度为17 μPas,大约是SAE 30规格机油在100 ℃入口温度下粘度的1/500,但是由于空气的单位承载能力比机油小,轴承所需的结构空间更大,而随着结构尺寸增大转子的惯性矩也有所增加,这对废气涡轮增压器的动态性能会产生不良的影响。

5 涡轮增压器性能和冷起动特性

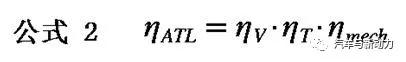

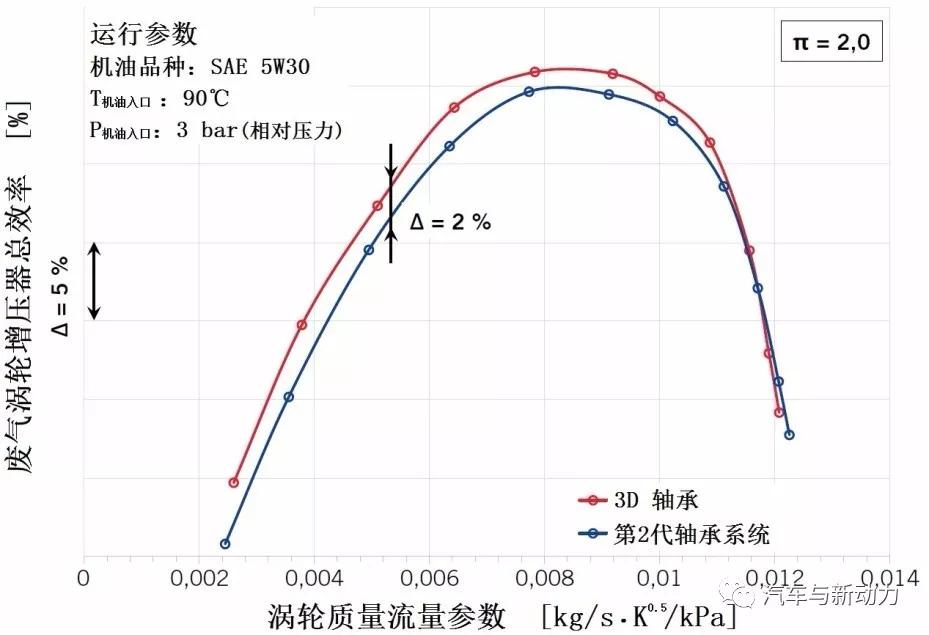

按照公式2,废气涡轮增压器的总效率是3种效率的乘积。各种措施和物理结果除了对机械效率有影响之外,也影响到涡轮机的效率,因此为了评价所试验的滑动轴承系统的摩擦功率,废气涡轮增压器是以相同的空气动力学配置作为基础。图6示出了在热气体试验台上查明的2种滑动轴承系统在涡轮压比2.0时涡轮效率的比较,它表明在低和中等质量流量范围内采用3D滑动轴承后废气涡轮增压器的效率可提高约2%。

此外,-25 ℃冷起动试验表明,3D轴承甚至在这样的边界条件下使废气涡轮增压器呈现出较小的起动力矩和自发的加速响应特性,而且轴承零件没有产生可测量出来的磨损。

6 通过降低涡轮增压器摩擦功率降低CO2排放的潜力

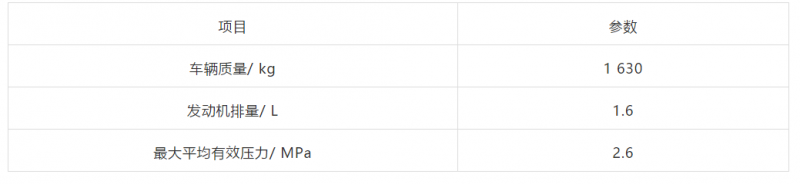

由此可推断出一个具有代表性的运行工况点为发动机转速2 000 r/min和平均有效压力为1.5 MPa(图6)。现在将这个运行工况点转换到一款紧凑型SUV车(表1)上,得到表1的运行参数,即发动机转速1 750 r/min和平均有效压力位2.149 MPa。

表1 紧凑型SUV车技术数据

7 结论和展望

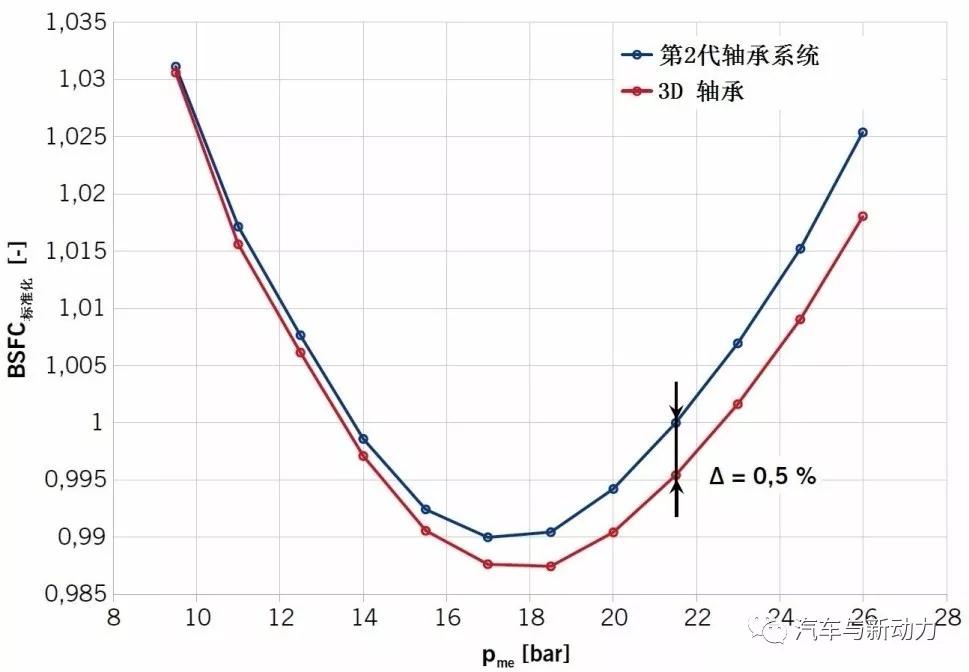

BMTS技术公司开发的新型轴承技术开辟了显著提高废气涡轮增压器效率的潜力,它能有助于满足当前废气排放法规的要求。除了有效地推动了开发技术的进步之外,3D滑动轴承还为达到出色的涡轮增压器性能附加提供了显著的潜力。除了降低摩擦功率之外,还减小了转子的偏转,这可用于提高转子的热力学效率,因此可控制地减小转子与壳体之间的间隙尺寸。这种结构型式可消除亚同步不稳定性和激励,从而显著改善声学特性。这种滑动轴承系统适合于使用低粘度机油,因此C级车无需特殊的优化就能在WLTP行驶循环中获得约0.5%的节油效果。

未来这种滑动轴承原理还能转化到更高的承载能力等级,并应用于重要的商用车领域及BMTS技术公司的电气化废气涡轮增压器上,从而更可靠地运行,更有效地利用能量。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告