从数月到数周——ZF TRW创纪录实现全球测试平台快速切换

ECU从需求设计到量产之前必须进行多轮不同维度的测试,占据开发成本很大的比重。与此同时,汽车电子行业兴起的模块化测试平台和可编程测试序列所需的工作量也成倍增加。未雨绸缪,汽车供应商ZF TRW在其新一代测试台架中实现了可观的成本管控和时间优化,将满足新技术需求的测试台架搭建时间从数月缩短至数周。

从ABS(防抱死制动系统)到ESC(电子稳定控制系统)的演变说明汽车电子复杂性在车辆各个领域不断增长。不同于在驾驶员刹车时被动激活的ABS系统,ESC系统主动监测防护,随之而来的是更多的传感器输入和实时环境数据,如加速度、横向/纵向力、扭矩等信息。由此可见,功能复杂的ECU在进行环境感知和控制决策时,需要筛选和处理庞大的数据,包括自身系统的传感器以及不同车载总线信号。

测试工作量已达阈值

ZF TRW在德国科布伦茨工厂(Koblenz)开发的产品包括用于ESC系统的控制器。开发工作的复杂性反映在日益增加的众多变体及其扩展功能。过去十年中,安装在高端车型中的ECU数量已从30多个增加到近200个。可想而知,其带来的测试复杂性不仅在于仿真不同的驾驶场景和工况,还需考虑不同整车厂的众多车型变体,如ZF TRW给ESC系统是否安装集成式驻车制动器。

在量产之前,除电磁兼容(EMC)外,还必须通过电气、功能、机械和耐久等一系列测试,这要求测试系统能仿真极端工况并将环境、机械和机电等应力参数化。例如在温度循环耐久测试中,设备和硬件电路板(PCB)需承受-40…+120℃热冲击;机械应力测试中,振动范围从正弦波噪声特性到加速度高达30g的机械冲击;密封测试中的盐雾、细沙和飞溅水滴;以及模拟发动机清洗的高压清洁设备等。

模块化测试系统搭建

处于带电工作状态的ECU,只有在测试台架上无缝模拟车辆电子电气环境才能开展全面的针对性测试和诊断,这意味着所有接口输入的数字或模拟信号为实际电压和电流值,输出所连接负载以及剩余总线仿真也尽可能的与实车环境一致。随着整车内部各电子设备分工明确,信息交互繁多,除CAN、LIN、FlexRay等传统总线技术外,CAN FD和Ethernet等新的通讯方式也逐步演进到整车通讯架构中。多路不同总线交互的同时,还有着网关路由、数据端对端(E2E)保护以及信息加密等要求,这无疑进一步增加测试系统的复杂性。

早在2015年,ZF TRW测试专家便开始寻找更先进、易扩展的自动化测试台架解决方案,来应对不断增长的复杂性以及满足可见未来的新技术需求,并且该方案将在ZF TRW全球所有实验室统一切换。从那时起,在中国、德国、美国、捷克共启动32个新台架系统。每个测试台架由一个19英寸机柜组成,包含6层独立机架,可并行测试6个样件(图1)。每个机柜都集成扫码枪、触摸屏和键盘,用于用户输入、结果显示和状态消息的读取(图2)。各机架单元由中央电源供电,可提供30V的额定电压和高达500A的大电流,用于ESC系统中580W驱动单元的液压制动和电流激励。测试系统在满足大功率工况的同时,也为并行测试提供电源管理机制,避免台架中被测样件同时工作在最大功耗工况。

系统核心 高性能测试硬件平台VN8900

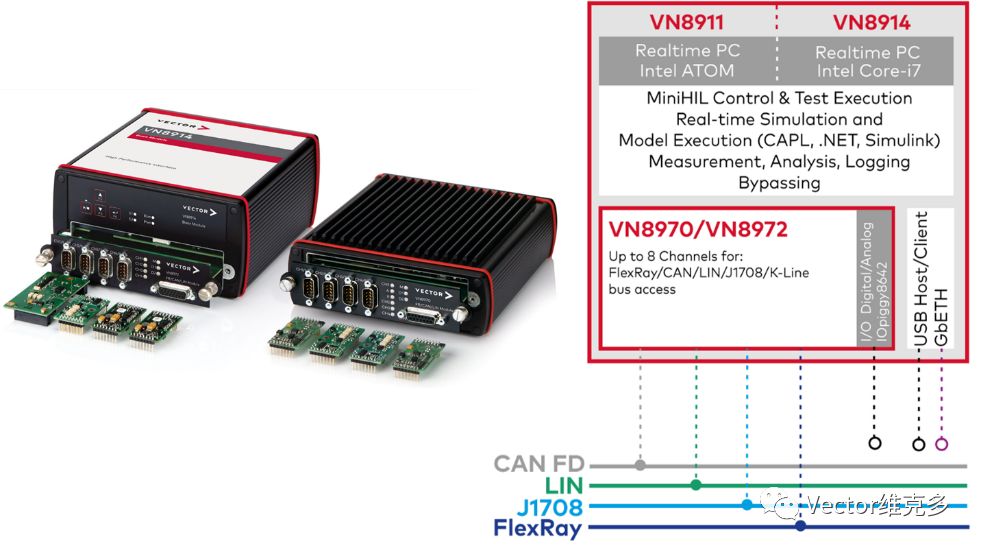

VN8900(图3)是整个台架方案中的核心功能模块。

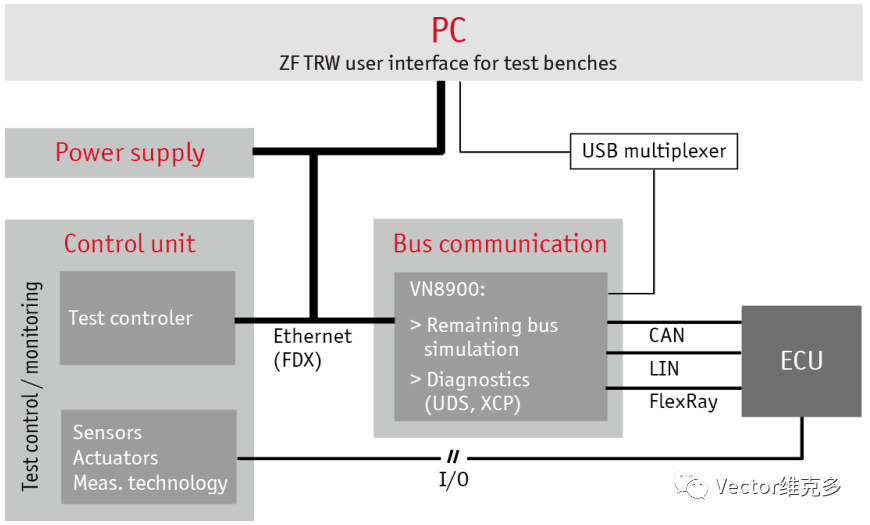

每个测试台架中都集成VN8900,系统架构如图4所示。VN8900内置Intel Core-i7“四核”高性能实时处理器,能够并行访问所有总线通道及I/O接口,可同时支持CAN/CAN FD/LIN/K-Line/FlexRay,拥有8路可配置通道,其数字/模拟以及PWM信号为测试系统提供扩展选项,与上位机通过USB/Ethernet连接实现高速数据交互,具备响应快、延迟短的优势。

VN8900是针对CANoe仿真测试软件进行裁剪优化的工具,便捷无缝地集成到ZF TRW现有工具链中。这意味着开发和测试部门可共享现有CANoe总线仿真测试工程,仅需少量配置工作即可实现快速复用,且剩余总线仿真已在内部经过有效验证,无需重复工作来保证质量。该方法从一开始就消除了所有内部问题,显著的减轻项目负责人以及工程师的工作量,极大地缩短转换时间。原ESC测试系统从OEM1变体升级到OEM2变体可能需要长达八个月时间,而现在只需两到三周即可,同时在不到一周的时间内即可完成系统修改来响应客户的软件变更,更加方便灵活。

功能强大的测试机制

除了多样化的总线接口和实时处理能力外,VN8900还支持独立运行,无需连接PC。工程师在PC上利用CANoe搭建测试工程,通过CAPL或C#脚本调用功能强大的Test Feature Set函数库,或者通过自动化序列脚本开发软件vTESTstudio(支持编程、表格、序列图和状态机等多种方式配置生成脚本序列,以及丰富的测试和变体参数编辑器)。测试工程一键下载到VN8900中执行并自动生成可导出的测试报告。ZF TRW从中最直接的收获是系统可在无人监控下长期稳定运行,而之前台架PC经常在长达几个月的测试过程中崩溃,导致数据丢失且无法定位问题。

如今,测试台架对被测系统的控制、监测和通讯进行严格的区分。VN8900通过以太网接口可与基于Linux的主机通信,依靠基于以太网的快速数据交换协议(FDX,Fast Data Exchange),可实现CANoe与不同操作系统之间的信息传输。FDX在自动化测试系统中的广泛应用是提供远程启动和停止应用程序,支持故障的读取和清除,XCP变量的读取和保存,修改剩余总线仿真等功能。ZF TRW能够修改FDX协议来适配项目所需,如系统框架中通过FIFO(先进先出队列)原理实现数据交换。

超高性价比解决方案

ZF TRW选择该解决方案的关键点在于其对车载协议的广泛支持,包括不同国家和地区常用的协议,以及针对整车厂定制开发的专属协议和诊断系统等。当选择不同供应商硬件系统时,除考虑硬件成本外,需明确其是否支持整车厂私有通讯或者XCP功能组件,从而避免较高的后续成本和开发风险。

CANoe stand-alone extended license使得用户只需在单个PC上创建CANoe测试工程,然后给任意数量的测试台架配置该低成本license作执行即可。同时在测试平台生命周期结束后,还可继续移植到其他项目中使用,不会变成无用的固定资产。

着眼未来持续集成

ZF TRW新测试台架首先应用于ESC系统测试,包含六至七个子模块,各模块又可组合成多种配置,从而迅速用于测试其他ECU,例如安全气囊控制器或驾驶辅助系统。切换时间缩短、工程师快速响应、工作量显著降低都是模块化测试台架的优势,同时设想在测试系统中集成雷达、摄像头等多种传感器,进一步挖掘其功能和潜力,着眼于未来汽车的自动驾驶技术。

- 下一篇:一汽大众奥迪A6 L完成车顶强度试验

- 上一篇:海拉新一代77 GHz雷达技术投产

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告