电动客车电池包热管理系统CFD一维仿真分析及验证

0 引言

动力电池包热管理是电动客车的关键技术,目前常用的电池包散热形式主要有风冷及液冷两种,电动客车动力电池包均采用液冷系统。冷却流量分配的均匀性是系统内各个电池包温度分布均匀的前提,在进行流固共轭换热之前对系统内单体电池包冷却流量分配进行分析十分重要。目前电池包液冷系统流量分配分析的常用手段是采用Starccm+等软件进行三维仿真。但该方法的前处理及计算工作量较大,对模型的修改及验证周期较长,在汽车开发前期受开发周期限制,需有快速优化手段,而CFD一维仿真分析可在前期设计阶段满足其需求。Flowmaster是一款专业的系统级热流体一维仿真分析软件,广泛应用于汽车行业,具有建模简单、计算快等优点,修改模型十分方便,能显著提高工作效率。本文基于该软件,结合台架实验,以某电动客车电池包液冷系统设计为例,论述CFD一维仿真在电池包热管理系统流量分析中的应用。

1 仿真分析与验证理论基础

系统内流量分配是系统各处压力综合作用的结果,粘性流体在管内流动时应满足伯努利方程,即:

2 电动客车电池包热管理系统CFD一维仿真分析及验证

2.1 电池包热管理CFD一维仿真分析研究

对某两种典型布置形式的电动客车电池热管理系统开展CFD一维建模及仿真分析,具体分析如下。

2.1.1 电池包串联式热管理系统一维仿真与优化

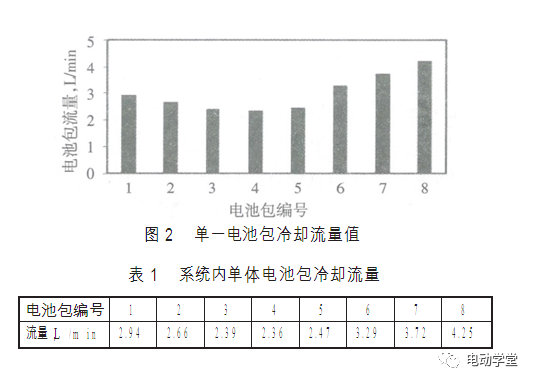

通过对实际模型中管路直径及长短等参数测量,建立热管理系统中不同内径、不同长短、直角弯管、圆弧弯管、三通接头等细节的参数化模型。该模型可节省三维仿真计算中的几何清理及网格划分工作,并可减少仿真模型建立所用时时间。图1为某型电动客车电池包串联式热管理系统的CFD一维仿真模型。

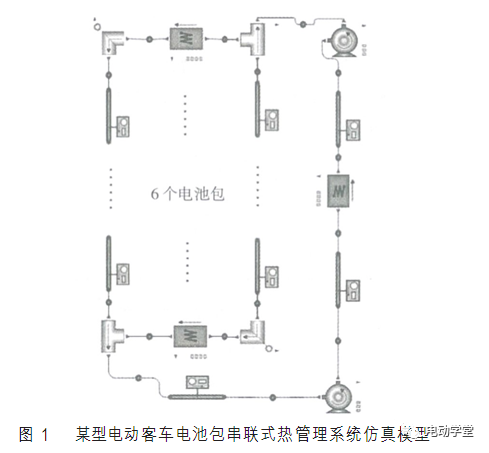

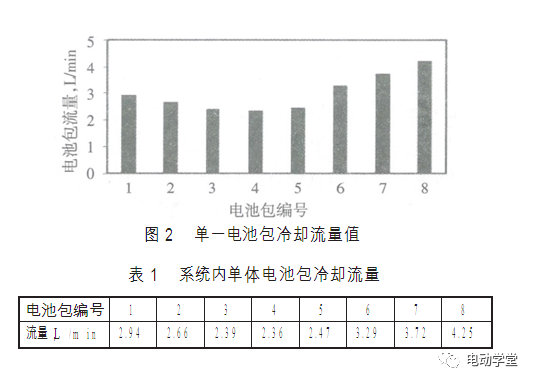

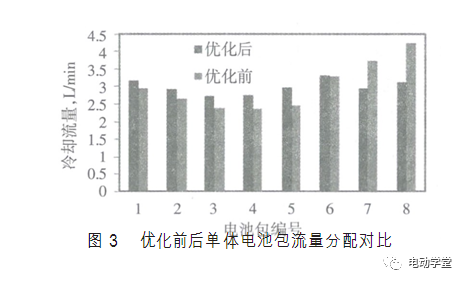

单一电池包冷却流量过低可导致电池包冷却、加热效果不能满足设计需求,单一电池包冷却流量过大可则导致水泵做功能力的浪费。同时单体电池包之间的散热不均匀将影响整个电池热管理系统的性能。系统内流量分配是系统内各处压力综合作用的结果,在不改变主管路设计的基础上,局部阻力是改变各处压力分布的有效方法。可在6、7、8号电池包进液管路上增加不同内径的节流阀平衡流量,位置如图1所示。仿真得到系统总流量值为23.92L/min,各单体电池包流量分配情况如图3所示。由图可以看出,优化后的热管理系统的单体电池包冷却流量最大值为3.32L/min,最小值为2.72L/min,流量分配均匀性得到了提升。此外,还可以通过更改主管路来平衡流量。无论何种优化方案,均可在CFD一维仿真模型中通过添加、删除、移动部件来实现模型的更新,其过程较三维仿真分析而言,工作量及工作时间均有所减少,可在较短的开发周期内实现热管理系统的参数优化。

2.1.2 电池包并联式热管理系统一维仿真与优化

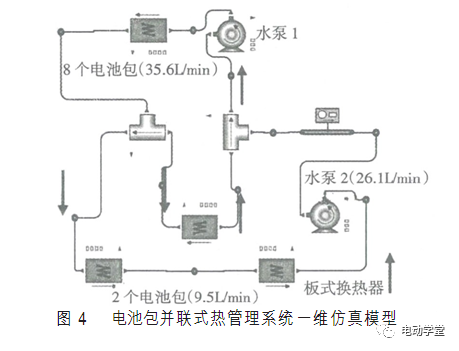

在对支路上有水泵的电池包热管理系统进行FlowmasterCFD一维仿真时,可反映出液体的流向,从而判断有无内部子循环形成。以另一电动客车电池包并联式热管理系统设计为例,建立其CFD一维仿真模型(图4)。由图可以看出板式换热器及水泵2位于主管路上,两个支路分别接有8个一组的电池包和2两个一组的电池包,8个一组的电池包支路上连接水泵1,两支路通过三通管分流及汇流。

经CFD一维仿真得到冷却液流向(图4中箭头所示),各部件冷却液流量已在图4中标出。由于支路中水泵的存在,导致了冷却液实际流向并未按照预期流动,8个一组的电池包支路实际变成了主回路,而2个一组的电池包及板式换热器所在这一管路变成了支路。主回路35.6L/min的冷却液只有26.1L/min流经板式换热器,该流向偏离了设计初衷。为解决上述问题,将水泵1移至主管路上可以避免出现内部出现子循环。

2.2 电池包热管理系统试验验证

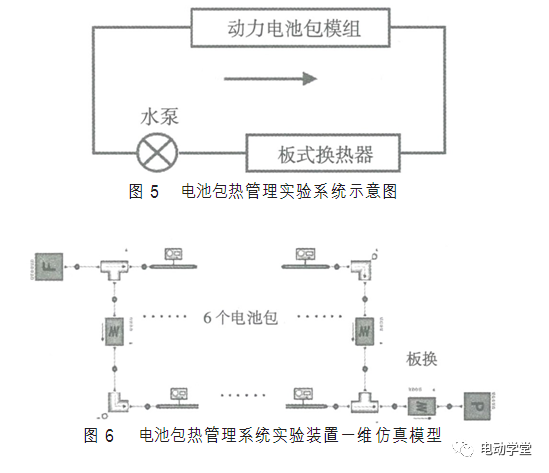

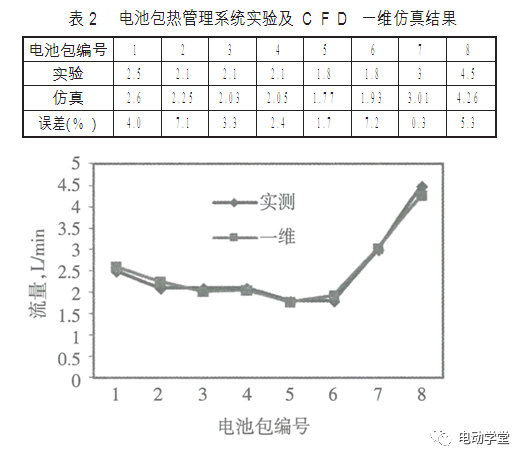

为验证CFD一维仿真在电池包冷却流量分析中的准确性,设计台架实验进行对标。实验装置由8个一组的电池包冷却水套、水泵、板式换热器、连接管路等部件组成。各部件连接如图5所示,流动方向见图中箭头。试验冷却工质采用50%的乙二醇混合50%的水而成,开启水泵,测得实验系统总流量为19.9L/min,各个电池包的冷却流量值见表2实验值。由表可以看出,实验装置中单体电池包冷却液流量最大值为大4.5L/min,最小值为1.8L/min,由此可以得出各个电池包冷却液流量分配并不均匀的结论。

对实验装置建立的CFD一维仿真模型如图6所示。给定进口流量为19.9L/min,设置相应直管、弯管、三通管的直径、长度、管壁粗糙度等值,仿真分析得到系统内各个电池包的流量见表2仿真值,CFD一维仿真结果与台架实验对比结果如图7所示,仿真结果与实验结果基本吻合,两者之间的误差不超过7.2%,误差在可接受的范围内,因此CFD一维仿真计算的结果准确性满足要求。

- 下一篇:VBOX升级钜惠来袭!

- 上一篇:汽车冷启动实验操作规范

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告