增程器用发电机作为系统中重要的供能设备,是增程式电动汽车技术发展中亟需解决和完善的关键技术之一,开发用于增程器的高效紧凑型发电机势在必行。有厂家开发试制了试验样机,初步实验表明:增程器用外转子永磁同步发电机,性能良好、高效率工作区域占比高。

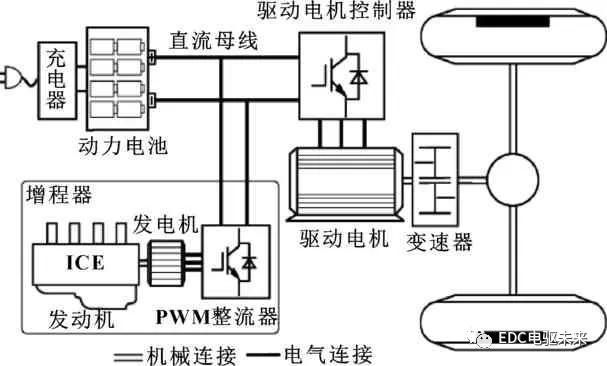

图1 增程式电动汽车技术架构

1 増程器内转子、外转子永磁同步发电机结构特征

国内一些企业已在开发公交车、轻型商务车上应用增程器发电机,但大多数是采用传统的内转子式发电机。内转子永磁同步发电机与外转子永磁同步发电机在工作原理上是一样的,不同之处在于定子和转子的位置结构改变了。内转子式是定子在外侧,转子在内部旋转,如图2;而外转子式是转子在外侧,定子在内部,转子绕着定子转,如图3。

图2 内转子永磁同步发电机结构

图3 外转子永磁同步发电机结构

图4为永磁外转子发电机爆炸图,内定子由硅钢片叠成,其线圈槽开在铁芯圆周的外侧,与常见的外定子相反。外转子如同一个桶套在定子外侧,由导磁良好的铁质材料制成,在“桶”的内壁固定有永久磁铁做成的磁极,使永磁体贴于转子内表面,“桶”就是转子的磁轭。这种结构的优点之一是磁极固定较容易,不会因为离心力而脱落,外转子通过转子支架上的中间转轴安装在定子内机壳的大小两个轴承上,轴承内圈与转子轴配合,外圈与内机壳配合,轴承之间用轴套实施轴向定位,外转子系统通过轴承实现旋转运动。

图4 外转子发电机爆炸图

传统的内转子设计具有内部空间小、不易实现多极、运行时热量聚集在电机内部难以快速散出、从而影响永磁体性能等缺点,难以达到增程器技术紧凑、高功率密度、高效率的要求。而外转子电机则具有轴向尺寸紧凑、可靠性高、转动惯量大、运行平稳、散热性能好、效率高等诸多优点。

2 増程器外转子发电机冷却水道设计

2.1 水道结构设计

高效冷却系统设计是增程式电动汽车外转子永磁同步发电机实现高功率密度、高可靠性等功能的关键技术之一。随着电机功率密度增高、体积减小,电机单位体积的热负荷越来越大,过高的温升严重影响到电机的性能及可靠性。因此,对发电机温升的控制成为了该电机设计的关键。强制水冷的散热系统因散热效果好成为了散热的主要解决方案,图5为其结构原理图。

图5 増程器外转子发电机散热系统结构

设计内机壳外表面与定子铁芯通过过盈配合装配在一起,可减小热阻,内机壳内部的冷却水道与基体后端盖处的冷却水出入口连接,因而内置的冷却系统能够有效地将发电机内部的热量带走,使电机处于低温升的工作状态。

目前,电机冷却系统的水道结构主要有折返型和螺旋型两种。折返型水道压降大,水泵的效率低;螺旋型水道则较为平顺、压降小。但由于电机两端分别布置冷却水的入口和出口,使得入口处温升低、出口处温升高,不利于控制电机的均温性能。同时,螺旋型水道结构对水扰动能力有限,水流的湍流强度不足,导致冷却介质的强化散热性能不佳,达不到好的散热效果。

鉴于此,设计了一种具有扰流作用的变截面电机内机壳水道,其结构如图6所示。电机水冷内机壳由铝合金制成,通过内机壳内表面与外表面装配焊接而成。内机壳内、外表面之间形成的空腔即为水冷机壳的水道。与内机壳内表面一体成型的隔水板将水道分隔为螺旋型结构。水道底部设计有“Y”形扰流物,入水口处的槽宽最大,随后槽宽逐渐变小,出水口处槽宽最小。

图6 电机内机壳结构示意(机壳局部剖开)

其工作原理为:冷却介质从水道的入水口流入,经过螺旋型水道与机壳发生充分的强制对流换热,后冷却介质从水道的出水口流出并流回冷却装置。冷却系统通过冷却介质的循环流动来带走电机产生的热量,达到降低电机温升的作用。

2.2 水道尺寸参数确定

内机壳内表面的凹槽结构为水冷电机机壳的主体。如图7所示,水道为螺旋型,水道隔板的高度h、宽度d保持不变。隔板的存在将水道分层,并使冷却介质顺着隔板流动。靠近入水口处的槽宽最大为l1,随后槽宽逐渐减小,到出水口处达到最小槽宽l6。水道参数不仅影响冷却性能,而且影响压力损失。有研究表明:螺旋圈数对电机温升和水道压降的影响都很大,而水道宽度和高度对电机温升的影响较小,对压降影响却很大。在进行水道尺寸确定时必须考虑和优化螺旋圈数、高度和宽度这几个参数。在后续样机试制和实验中,根据计算和仿真分析,选定了螺旋圈数为4圈、宽度为50 mm、高度为10 mm的一款电机水道进行温升实验。

图7 电机水道结构示意

特别地,在水道底部同时设计有“Y”形扰流物,如图8所示,冷却介质在水道中流动,当遇到扰流物时扰流物的三叉部分干扰了液体的向前流动,液体向两侧散开,增大了流动速度并扰乱了原有的流动轨迹,大大增强了冷却介质的湍流强度。为降低制造成本,设计隔水板和扰流物与内机壳为一体,一次铸造成型。

图8 电机水道冷却液流动示意

3 样机温升试验

为了验证设计的有效性,制作了一台外转子内置水道试验样机,如图9所示,与某专业电机公司生产的发电机产品进行了对比实验。实验在电机温升试验平台上进行,该平台主要由测功机、待测发电机、控制器、恒温水池、水泵、热电偶、温度采集卡、控制操作台、电脑及软件系统等组成,如图10。设置电机功率为 60 kW,转速 3 000 r/min,冷却介质在水道中流速为 13.6 L/min,保持60 ℃恒温状态。样机制作时,电机水道出入口两端处定子绕组分别预埋热电偶,试验时作为两个测温点,电机的温度通过热电偶来采集,每隔 5 min温度采集仪自动记录一次热电偶传来的温度数据。

图9 发电机样机

图10 电机温升试验台

两种发电机分别在同等工况下运行,约60~70 min后绕组温度趋向平稳,直到1.5 h后温度保持稳定,此时停止实验。实验数据经整理后,汇集于表1。通过对比,可看出样机温升最高点下降了15.41 ℃,出入口处温差仅1.52 ℃,说明采用变截面具有Y形扰流物的水道结构,可有效降低温升和保障均温性能。

表1 温升试验测试结果 ℃

基于此种设计,电机水道呈现的优势特征如下:

(1)采用内外机壳焊接的结构,大大降低了机壳内置水道的制造难度,实现了水道的扰流物与内机壳一体成型,降低了机壳的制造成本。

(2)水道底部的“Y”形扰流物能有效地扰动冷却介质,增大冷却介质的湍流强度,从而增大水道的对流换热能力,降低电机温升。

(3)水道主体为螺旋型结构,降低了水道压降。设计水道截面大小为渐变形式,入口处水道宽,出口处水道窄。增大了水道出口处冷却介质的对流换热能力,保证了电机的均温性。

4 结论

为满足增程式电动汽车高效紧凑型发电机轻量化、高功率密度的发展要求,本文作者提出了一种具有扰流作用的变截面电机水道结构,为发电机的冷却系统设计提供了新的思路。通过水道内的扰流物增强了冷却介质的湍流强度,有效地提高了水冷电机机壳的散热性能,同时变截面的水道结构保证了电机具有良好的均温性能。

广告

广告