文章来源:《6m纯电动客车电池及热管理系统设计开发》

作者单位:厦门金龙旅行车有限公司

文章DOI: 10.19508/j.cnki.1672-4801.2019.05.021

随着人们生活水平的提高,交通运输方式不断变革。为方便市民出行,公交路线覆盖范围逐渐增大,市场对小型公交的需求逐年增加。其主要需求地区有:乡镇、农村客运需求;老旧小区、社区微循环路线需求;旅游景点需求;等等。

结合国家推行的新能源推广政策,整车企业实施新能源汽车技术创新工程,各地区不断提高新能源汽车运营比重。经过调研,6 m纯电动客车可满足上述市场需求,符合国家政策需要。为此实施此车型的设计开发工作。

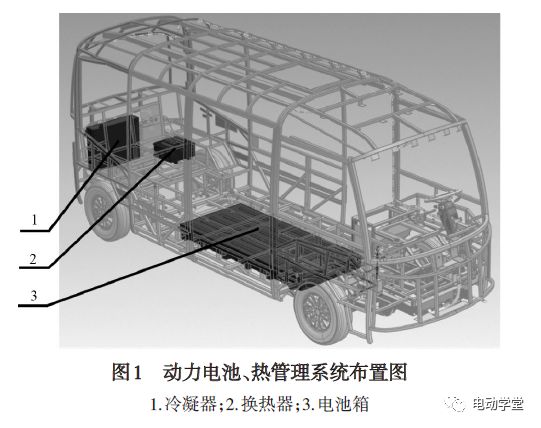

1 动力电池、热管理系统布置

本设计6 m客车,依据项目输入信息,最终确定的整车部分参数需求如表1所示。

为了满足最大的载客需求,提高乘客舱空间利用率,设计开发了新的一体式电池箱;电池高度170 mm,电池箱布置在中部地板下方。车型设计成低地板方案,乘坐便利性大幅提高;且可扩展为无障碍车型,方便残障人士使用,车型用途更加广泛。

本车采用内置式电空调,空调冷凝器与蒸发器分离,冷凝器布置在车辆后部的设备舱,电池水冷用的换热器布置在后排座椅下方,如图1所示。这样布置不占用乘客舱空间,尽量加大了乘客舱的空间。

2 动力电池、热管理系统设计

2.1 动力电池设计

2.1.1 动力电池电量设计及类型选择

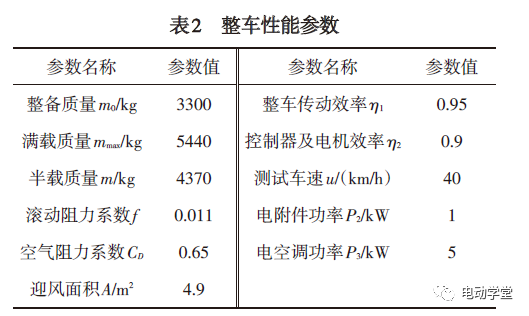

在夏季运营时,电空调需消耗很多电量,对纯电动客车的续驶里程影响很大。为确保夏季可以正常使用,本车型按半载开空调、续驶里程大于150 km,半载不开空调、续驶里程大于200 km进行设计。整车性能参数如表2所示。

动力电池电量计算如下:

按整车行驶1 km,驱动电机消耗电量E1、电附件消耗电量E2、电空调消耗电量E3相加,来估算等速法(40 km/h)时需要的电量E(单位:kW·h),即

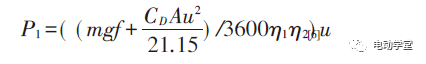

驱动电机消耗的功率P1为

将表2中的参数值代入上式,求得P1≈9.2532kW,则E1=P1/40=0.2313 kW·h;此外,可计算得E2=P2/40=0.025 kW·h,E3=P3/40=0.125 kW·h。则整车半载开空调每行驶1 km电耗为:E=0.3813 kW·h。

按照续驶里程150 km的设计要求,行驶所需总电量E150=0.3813×150=57.195 kW·h。通常情况下,电池供应商都是设定为电池SOC降低到20%时禁止放电,因此所需的电池总电量为E150/0.8=71.49 kW·h。根据电池供应商提供的规格书,选择比较合适的电池规格为621.6V、120 A·h;其电池系统电量为74.592 kW·h,电池类型为锰酸锂电池,充放电倍率优于磷酸铁锂。为了确保动力电池使用过程中,电芯处于合适的工作温度,提高电池的充放电倍率及使用寿命,本车型采用水冷电池,制冷需求为2 kW。

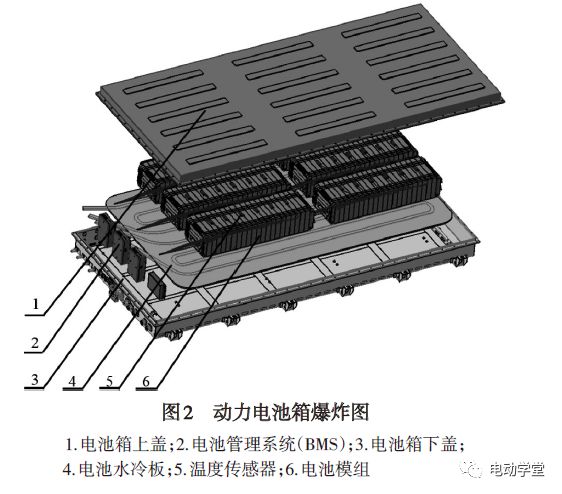

2.1.2 动力电池结构设计

如图2所示,本车型的动力电池箱内含6个模组,模组由铝合金框架、电芯、温度传感器等零部件组成,电池水冷板布置在模组下方,电芯工作时产生的热量通过水冷板带出。电池管理系统模块(BMS)集中布置在电池箱一侧,所有温度、电压采集线束通过模组上设计的凹槽,集中汇总到电池管理系统模块中。

电池箱内部设计简洁,各零部件安装牢固。壳体按IP67防护等级要求设计,可确保车辆正常使用过程中,不会有进水的风险。电池箱通过GB/T 31467.3—2015《电动汽车用锂离子动力蓄电池包和系统第3 部分:安全性要求与测试方法》及《电动客车安全技术条件》的测试验证。

2.2 动力电池热管理系统设计

当前客车动力电池散热主要有3种形式:自然冷却、风冷、水冷。其中水冷又分为简易水冷和空调水冷。简易水冷采用风扇带走电池水路中的热量;空调水冷利用电空调对电池水路中的冷却液进行制冷,可将电池系统水路中的冷却液温度迅速降低到15℃,电池散热效果最好。空调水冷主要有2种技术路线,一种是采用独立水冷主机(独立式方案),另一种是与整车电空调合并(共享式方案)。综合考虑整车布置、性能和成本,本车型采用共享式电池热管理方案。

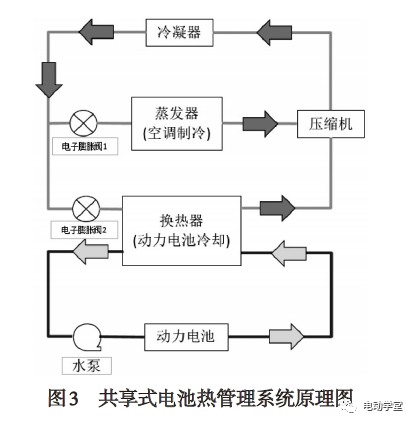

共享式电池热管理系统是在整车电空调上另增加1路蒸发器,蒸发器集成在换热器中,通过换热器将电池系统水路中的热量带走,进而将电芯的热量带走,从而达到降低电芯温度的目的。

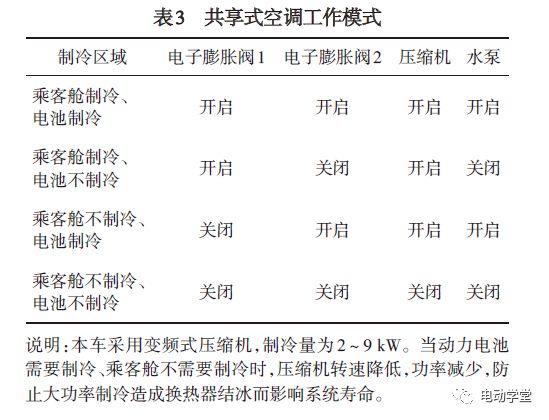

共享式电池热管理系统工作原理(见图3):空调制冷用的蒸发器与动力电池冷却用的换热器并联,将冷凝器出来的制冷剂分成两路,一路经过电子膨胀阀1进入蒸发器,一路经过电子膨胀阀2进入换热器,最终汇合到压缩机,形成制冷循环。电子膨胀阀、压缩机、水泵由空调控制器控制。共享式空调工作模式如表3所示。

当动力电池需要冷却时,电池BMS将制冷需求通过CAN信号,经由整车控制器发送给空调控制器,空调控制器开启电子膨胀阀2,并启动压缩机、水泵,通过换热器对动力电池水路中的冷却液进行制冷,进而对电池箱中的电芯进行冷却。当电芯温度降低到足够低的温度,动力电池不需要冷却时,BMS发出停止制冷信号,空调控制器关闭电子膨胀阀2、水泵,停止或降低压缩机功率,停止对电池制冷。

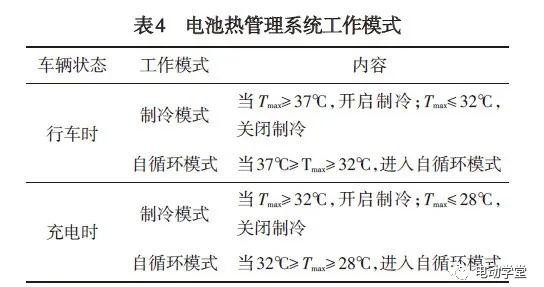

电池热管理系统工作模式如表4所示。

注:1.Tmax为电池箱中温度最高的电池单体;2.进入自循环模式时,空调压缩机不工作,水泵工作,均衡电池箱内的电芯温差。

2.3 空调制冷剂的选用

本车采用R407c制冷剂,相比R134a制冷剂,R407c制冷剂单位容积制冷量更大,可显著提高制冷效率、降低功耗,提高电动车的续驶里程。同时,空调压缩机排量可降低,即更低的转速就可满足制冷需求:具有环保优。

2.4 电池冷却液的选用

电池冷却液采用乙二醇和水、1∶1体积比混合,其冰点温度<-40℃,防止冬天水路凝结。

3 测试评价

本车采用底盘测功机测试的方式(见图4),验证动力电池充放电时的温度控制是否满足设计要求。

设备仪器:科华750 V/60 kW充电机、底盘测功机。温度采集设备:采用电池系统自带的温度传感器,安装在电池箱内的电芯表面,通过电池BMS读取电芯表面温度。

测试目的:采用持续充电和放电的方式,模拟客户实际使用情况,验证客户使用过程中,电池系统温度是否会过高,防止温度过高导致电池系统不能正常工作。测试结果见表5。

经过测试验证,热管理系统及时响应电池BMS发出的制冷、停止制冷请求信号。在1天充2次电的情况下,虽然电池温升不断累积,电池温度却始终控制在40℃以内:电芯工作环境良好,满足设计要求。

4 结束语

动力电池作为纯电动客车的关键零部件,电量选型、充放电性能、散热性能等参数至关重要;只有确定合适的参数,才能保证车辆的使用性能。经过不断设计、测试、改进,本车型最终顺利下线,性能满足设计要求。现已经批量投放市场。

广告

广告