单级废气涡轮增压发动机采用小型化方案,随之出现了发动机低转速范围内较高的额定功率与良好的性能之间的目标冲突。为了扩展稳定的特性曲线场范围,分析了横截面可变的径向压气机,德国汉诺威莱布尼茨大学(der Leibniz UniversitätHannover)和布伦瑞克理工大学(der TechnischenUniversität Braunschweig)在内燃机联合会(FVV)研究计划框架中进行了试验研究。

1 动机

为了能胜任当前和未来的废气排放标准,现有的技术更趋向于实现发动机小型化,即借助于废气涡轮增压器(德语缩写ATL)在保持功率水平不变的情况下减小排量,而且开发小排量汽油机是明显有利于降低成本的。

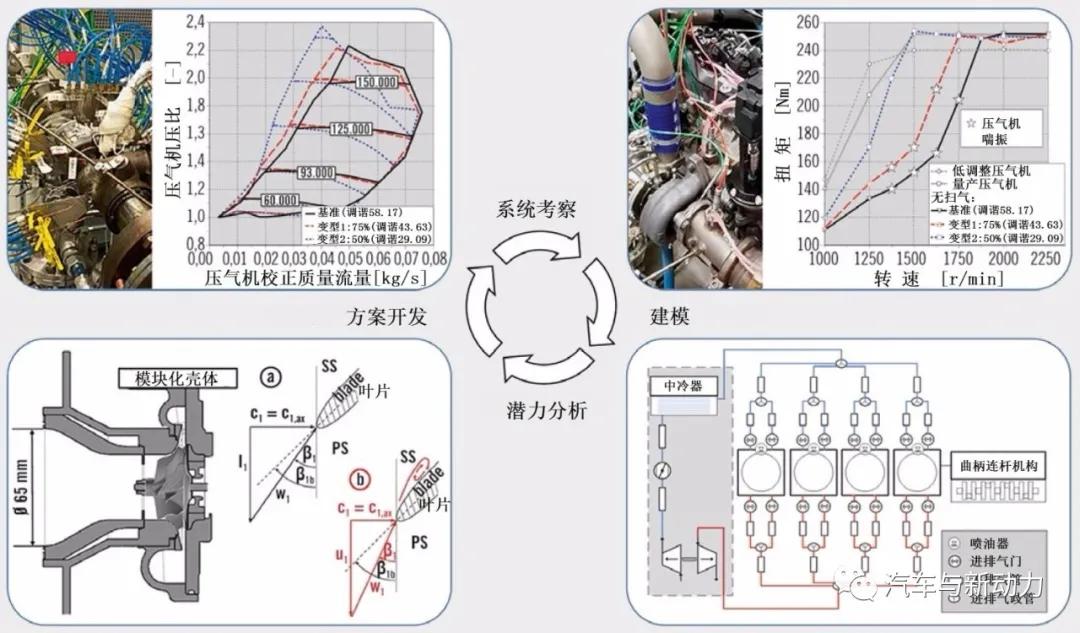

由于汽油机的转速范围和质量流量范围都较大,必须加大废气涡轮增压器压气机的稳定运行范围,以此能提高低转速扭矩时的增压压力而又不会降低发动机的最大功率。为了能加大和稳定压气机的运行范围,首先在废气涡轮增压器热气试验台上,按照所需要的过程循环(图1)对扩大特性曲线场潜力的措施进行试验研究,以便紧接着能在发动机试验台上验证极为有效的措施效果。

图1 项目特定的过程循环示意图

2 方案开发和预研究

在废气涡轮增压器转速恒定不变的情况下,压气机的质量流量取决于最窄的横截面以及叶轮进出口横截面积之比(调谐),其最小质量流量是在质量流量较小的情况下由于压气机运行不稳定性所导致的。在质量流量较小时叶轮前缘的轴向速度分量将减小,使入射角增大,导致压气机叶轮中的流动分离,以此会引起压气机喘振。外部叶片顶部范围的流入和回流影响流动分离,并降低压气机叶轮中的能量转换和压力建立过程。压气机出口处的流动角减小会使气体在扩压器中的流动路程加长,以此会使摩擦损失增大从而降低动能。如果动能降低较多的话,流动就会出现分离并在扩压器中形成分离气泡。

为了稳定和扩大压气机的运行范围,对于压气机的应用目前已有相应进口导向措施,例如可变的、可开关的或固定的导向叶片。这些进口导向措施可以是带有轮毂体、环形隔板或完全无轮毂体的结构型式,其中压气机流动的可变进口导向叶栅可形成预旋流,其通过调整速度状况可实现叶片前缘无入射角的流动。

另一个可用于扩大压气机特性曲线场且更为有效的措施是可变进口截面。减小进口面积有助于提高小质量流量时的压气机流动稳定性,从而提高发动机低转速时的最大扭矩(扭矩曲线的拐角扭矩)。作为附加措施,可借助于全面改变扩压器来提高流动速度和降低压力,使得通过扩压器的流动路程更短,最终降低摩擦损失。

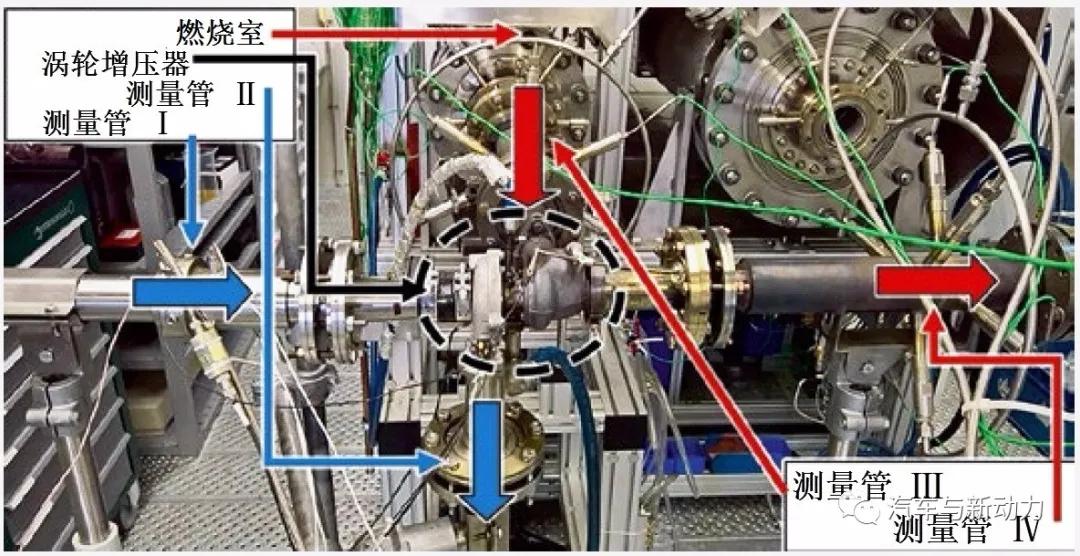

图2示范性地示出了进行部件试验的相关装置。进口喇叭口、进口隔板和进口导向叶栅的变型方案应该进行配置有环形隔板及并未配置有环形隔板的试验。在保持叶轮进口横截面不变的情况下,进口喇叭口方案与压气机壳体进口直径有关,进口直径增大会使特性曲线场范围向质量流量更小的方向移动。随着质量流量和转速的提高,由此会达到比较小的压比,特别是在较高的质量流量和转速情况下压气机的效率又会随着进口直径的增大而降低。进口导向叶栅带和不带环形隔板对于所有的结构配置(不同的进口导向叶栅角)都会使特性曲线场向质量流量较小的方向移动,但是这些结构配置的相互比较表明向质量流量较小方向的移动效果并不显著,因而可能产生的变化也不会呈现出显著的技术潜力,而且使用进口导向叶栅会产生附加的损失,致使压力降低。

图2 热气试验台实验装置

对进口隔板的预试验表明,因减小了进口面积而使喘振极限明显向质量流量更小的方向移动。由于提高了轴向速度而使流动趋于稳定,但是在较高的质量流量时进口面积的减小也会引起明显的压力降,而在较低的转速下效率会随着进口面积的减小而提高。

3 系统考察

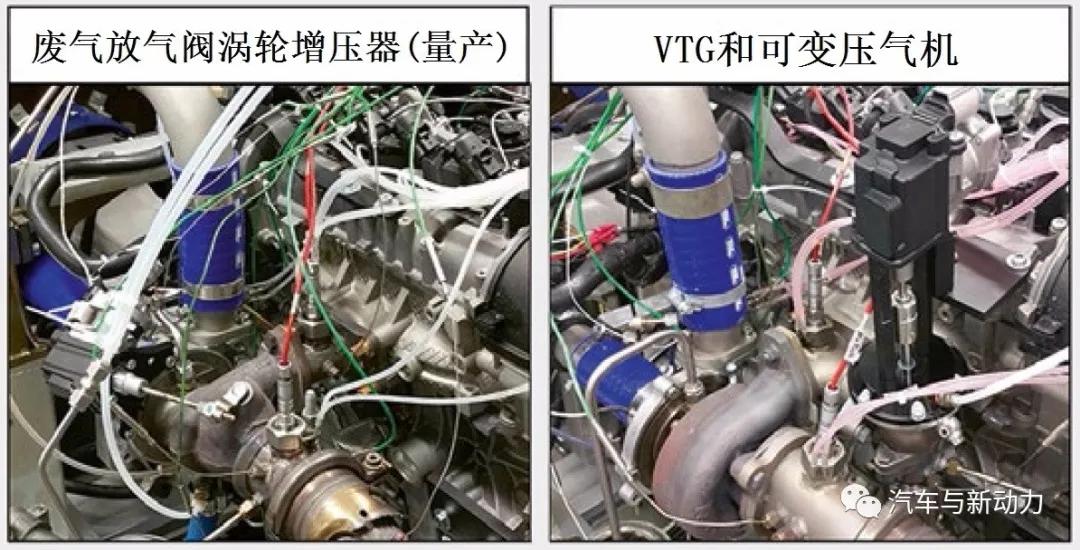

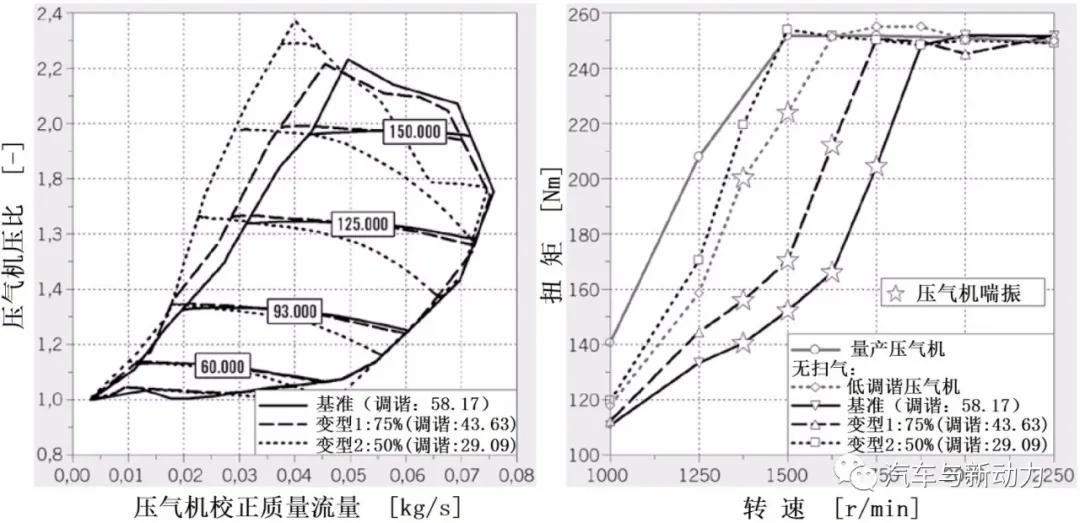

基于对预试验的认识,在发动机试验台上对不同进口直径的可变进口隔板的技术潜力进行试验。试验发动机采用了一台可变进排气定时的4缸1.4 L汽油机,其增压方案由一台废气放气阀涡轮增压器组成,并应用了扫气换气方式,以便在额定功率达到110 kW的同时提高低转速范围内的扭矩(低端扭矩,英语缩写LET)。实验性试验时使用了柴油机所使用的可变几何截面涡轮(VTG)和经预试验的压气机(图3)。为了在较小的质量流量下利用扩大特性曲线场的措施充分发挥涡轮的工作能力,使用VTG涡轮是必不可少的。因减小了压气机进口的流动横截面,量产发动机的低转速最大扭矩并不通过扫气换气来实现。图4示出了压气机进口横截面相对于基准方案减少到50% 或75% 时的情况,在发动机试验台上测得的压气机特性曲线场示于左图,扭矩-转速曲线示于右图。在用星号标志出的运行工况点上探测到压气机喘振,其表明对于75% 的方案喘振极限移向较小的质量流量,这种可得到的较高的压气机压比能提高LET范围内的扭矩,在发动机转速为1 500 r/min时扭矩能提高约20 N·m而达到170 N·m。与基准方案相比,通过将压气机进口横截面减小到50%,喘振极限会出现更明显的移动现象,采用这种方案无需采用扫气换气发动机即可使转速为1 500 r/min时的扭矩达到250 N·m,该数值相比基准方案提高了67%,在这种情况下压气机的最大压比并非受喘振极限所限制,而是由涡轮的工作能力或发动机250 N·m的最大扭矩所限制的。

图3 带有量产涡轮增压器(左)和带有可变压气机的VTG涡轮增压器的发动机试验台试验装置

图4 在发动机试验台上测得的压气机特性曲线场(左)和扭矩-转速曲线(右)

4 建模

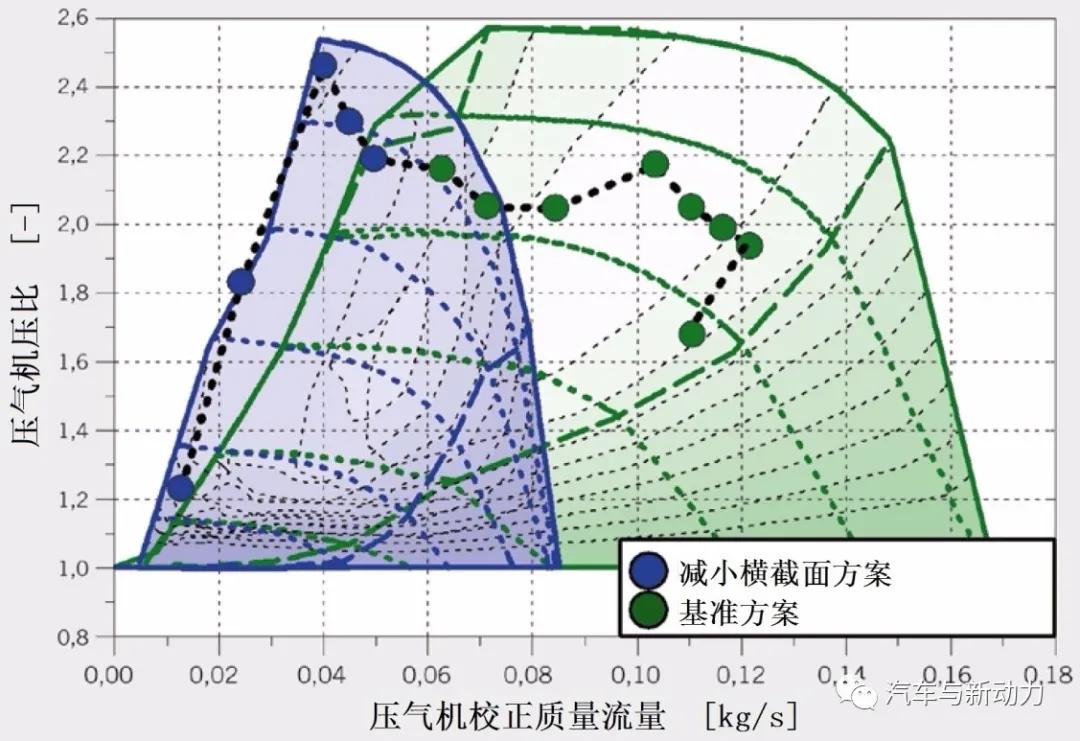

这种可变几何截面涡轮常用于柴油机,因此出于保护零部件的原因,在全负荷时加浓混合气将废气温度限制在820 ℃。为了在发动机运行时全面评估可变进口隔板,建立并验证了试验发动机的1D模型。综合热气试验台和发动机试验台上的测量结果可得到压气机特性曲线场,并成为模拟计算的输入量,其中在发动机试验台上测得的特性曲线场覆盖了压气机较小质量流量时的喘振极限,而在热气试验台上测得的特性曲线场则覆盖了压气机较高质量流量直至受到堵塞极限限制的工作范围。图5示范性地示出了两种压气机进口横截面积方案的模拟特性曲线场及其运行工况点曲线,其中基准方案的压气机特性曲线场用绿色表示,其覆盖了约0.15 kg/s的质量流量范围。为了能在LET范围内建立起较高的压力,在压气机质量流量小于0.05 kg/s的情况下就转换到较小的压气机叶轮进出口横截面积之比,在图5中用蓝色表示。这种方案由于通过按需转换压气机进口横截面并放弃扫气换气从而提高了压气机效率,因而能提供降低CO2 排放的潜力,并且还相应提高了性能。 使用单级增压可达到的质量流量范围即可扩展到该数值,否则就必须使用两级增压了,因此通过使用可变进口隔板就能提供通过增压机组才能达到的工作范围。 使用单级增压方案替代两级增压能降低调节费用和成本,并提供了在外形尺寸方面的优势。

图5 两种不同压气机进口横截面积方案的模拟压气机特性曲线场及其运行工况点曲线

5 结论

减小废气涡轮增压器压气机进口横截面能使喘振极限向小质量流量方向移动,以此就能提高发动机低转速范围内的压气机压比,从而提高发动机所能达到的扭矩。根据运行工况点转换压气机进口截面的策略能显著提高单级增压方案的性能,并且通过将压气机最佳效率区域不断向发动机运行范围移动就能降低CO2排放。

作者:[德]J.FLINTE等

整理:范明强

编辑:伍赛特

广告

广告