1、前言

现在随着汽车研发技术的发展,一个汽车产品研发的周期越来越短,且一个全新汽车产品的概念开发和设计也日益提前,以适应激烈市场竞争的需求,在试制出物理样车之前,有必要对所开发的汽车的平顺性有一个清楚的了解,评价车辆的乘坐舒适性是否满足设计要求,以避免在试制出物理样车并对其进行平顺性试验主客观评价后,发现平顺性不满足要求而重新更改设计所造成的试制费用和设计时间的巨大浪费。仿真分析是适应这一要求的最佳途径,因为仿真分析采用虚拟样机技术,其具有丰富的建模功能和强大的运动学、动力学解算能力,可以建立规模庞大、机构复杂、系统级的仿真模型,为进行汽车整车性能仿真分析带来了可能。这里以某一型号轻卡为例来阐述整车平顺性仿真分析的整个过程与方法。

平顺性分析对不同等级路面的不平度和人体对振动的敏感程度有明确的规定,在建立整车多体动力学仿真模型的同时,二次开发了适用于轮胎动力学模型要求的不同等级路面生成程序和人体平顺性评价程序,综合运用这些工具,实现整车平顺性仿真分析。

2、整车仿真模型的建立

汽车在行驶过程中,来自路面的激励是影响乘员乘坐舒适性的主要因素,平顺性主要是根据乘坐者的舒适性来评价,故其又称为乘坐舒适性。汽车以一定的车速驶过随机的路面,路面不平度经轮胎、悬架、座垫等弹性、阻尼元件和非悬挂质量、悬挂质量构成的振动系统传递到人体,则前后车桥(非悬挂质量),车架、车身、货箱(悬挂质量)和人体的振动加速度是平顺性的评价对象,因此仿真模型中必须包括以下几个部分:

2.1、前后车桥、前钢板弹簧、后主簧、后副簧、前后减振器、车身(包括车架、驾驶室和货箱)、座椅和人体。

在本仿真模型中,考虑了后副簧与车架缓冲块的相互冲撞作用;前后减振器简化为非线性阻尼(DAMPER);车架与前后车桥通过钢板弹簧和减振器联接起来;座椅简化为一弹簧-阻尼力(SPRING-DAMPER),其将人体与车身地板相联;人体简化为65Kg的质量块。

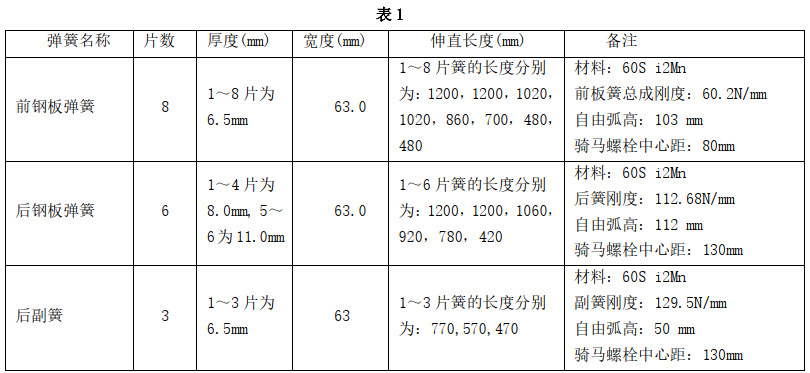

构造整车仿真模型的一大难点是如何构造前、后钢板弹簧和后副簧,并且使前、后钢板弹簧总成的刚度与实际情况一致。通过对不同车型的钢板弹簧仿真计算,摸索出一套构造钢板弹簧仿真模型的规律和方法,应用该规律和方法,仅通过建立主片簧的仿真模型,同时在主片簧的段与段相联接的梁(BEAM)单元的截面参数中考虑了其它片簧的影响,这样仅用主片簧就可以代替整个板簧总成,一方面可以大副度地降低整个仿真模型的自由度,有效地减少计算量,另一方面还可以使构造的钢板弹簧仿真模型在几何外形和刚度方面与实际情况高度一致,确保了整车仿真分析的准确性。本次分析车型的前、后钢板弹簧和后副簧的有关参数如表1所示。

注:以上板簧的设计刚度均通过板簧刚度试验测试,试验时,板簧前卷耳安装在销轴上可转动,后卷耳安装可滑动的销轴上(即板簧后卷耳可绕轴转动同时也可在板簧长度方向上可移动),在骑马螺栓中心加载。因此上述刚度是板簧总成刚度,不是悬架刚度(由于板簧后吊耳的长度限制后卷耳的运动轨迹,板簧总成刚度不等于悬架刚度)。

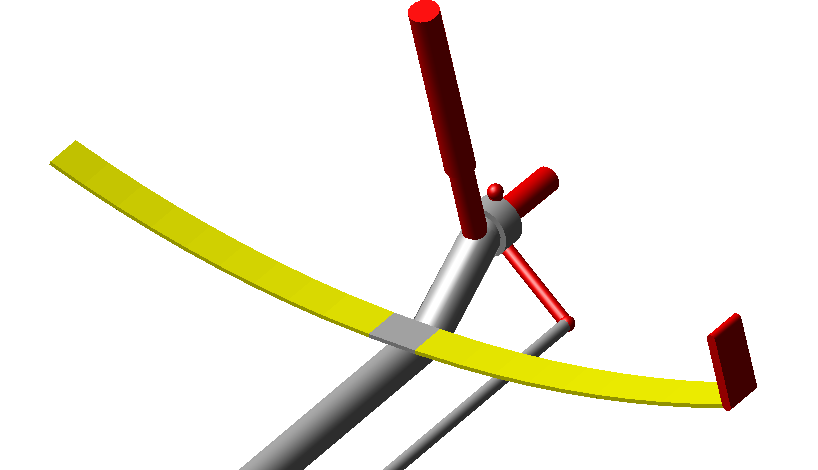

前悬架仿真模型如图1所示:

图1、在建立前悬架模型之前,需要建立单独的前钢板弹簧总成模型(即与板簧总成试验一致,此时不带吊耳),进行板簧总成刚度校核,通过调整各段梁(BEAM)单元的相关参数,使仿真模型的刚度与试验一致,然后再将前钢板弹簧总成模型安装在前悬架中(即前卷耳与板簧前支架轴销连接-转动副,后卷耳与吊耳下轴销连接-转动副)。

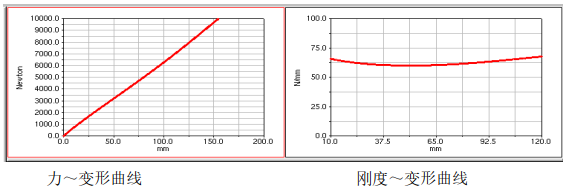

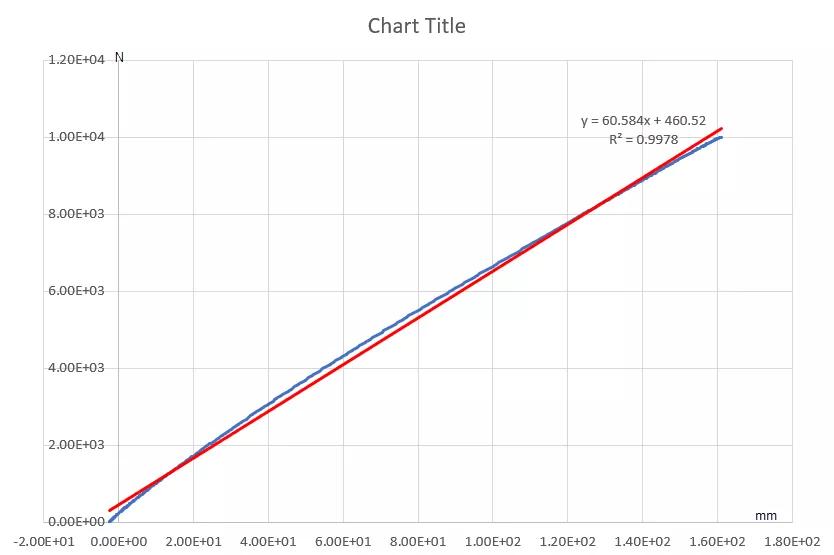

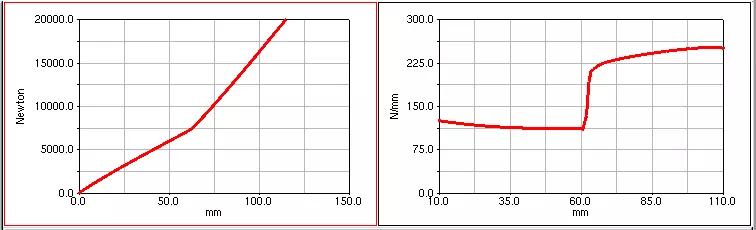

前板簧总成刚度调校,前板簧力~变形曲线和刚度曲线的仿真计算结果如图2所示:

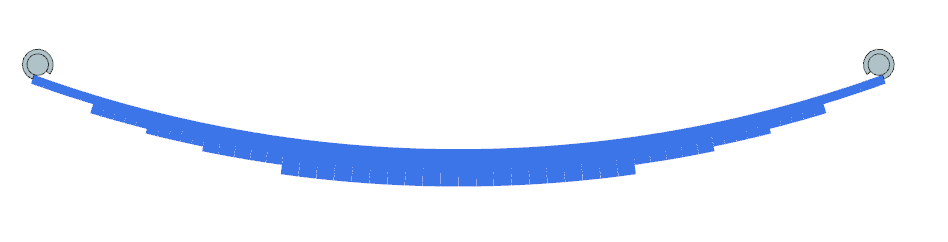

图2、现在Simcenter Motion提供了非线性柔性体梁(Flexible Body-Spline Beam),应用上述方法可以较方便地建立板簧动力学模型,基于上述前板簧总成的参数建立模型如图3所示。

图3、板簧垂向力-位移曲线及刚度拟合曲线如图4所示:

图4、板簧总成刚度校验动画1:

板簧总成刚度校验动画2:

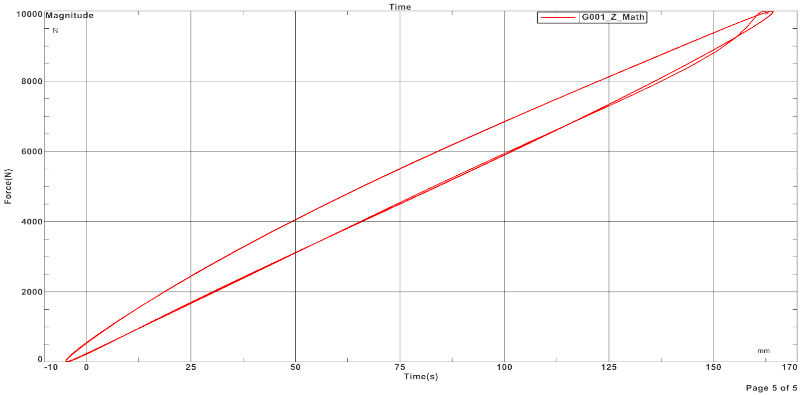

板簧总成片间的摩擦体现为板簧的结构阻尼特性,通过修改Beam梁的材料阻尼参数,拟合板簧总成在一定负载、一定载荷变化频率下的阻尼特性。下图为板簧总成预载5000N、载荷变化幅值5000N、频率2Hz时的力-位移迟滞回线,如图5所示,可以与试验曲线进行对比,调整板簧的阻尼参数,使仿真的力-位移迟滞回线与试验数据一致。

图5、后悬架的仿真模型如图6所示:

图6、同理方法,先建立后板簧主簧与副簧的单独模型,进行后板簧主簧与副簧的刚度调校,然后建立后悬架模型。

后板簧总成刚度调校,后板簧(主簧+副簧)的力~变形曲线和刚度曲线的仿真计算结果如图7所示:

图7、从图2和图7所示前后钢板总成弹簧的力~变形曲线和刚度~变形曲线的仿真计算结果可以看出,仿真计算的板簧总成刚度值与表1所列的刚度数值非常接近,这保证了整车仿真模型的前后悬架部分与实车相一致,为确保整车仿真分析的准确性打下了基础。

2.2、转向系

为了保证模型在某一等级的路面上直线行驶,转向系是必须具有的,在仿真模型中转向系包括方向盘、转向柱、转向器输入轴、转向螺母、摇臂轴、摇臂、纵拉杆、转向节臂、转向节、梯形臂和横拉杆。在转向器中考虑了转向系的扭转刚度;转向柱通过BUSHING与车身相联;转向柱通过万向节运动副(UNIVERSAL)与转向器输入轴相联;通过COUPLER约束,将转向器输入轴的旋转运动转化为转向螺母沿轴线的位移运动,又将转向螺母的位移运动转化为摇臂轴的旋转运动;纵拉杆通过球销运动副(SPHERICAL)与摇臂和转向节臂相联;横拉杆通过球销运动副(SPHERICAL)与左右梯形臂相联;左右转向节通过转动运动副(REVOLUTE,相对于主销)与前桥左右端相联,此时考虑了主销后倾角和内倾角。

转向系部分仿真模型如图8所示:

图8

2.3、动力总成、传动轴、主减速器、差速器和半轴

动力总成根据转速输出相应的发动机扭矩;传动轴通过前后两个万向节与动力总成和主减速器输入轴相联;通过COUPLER约束,根据主减速器传动比的大小,将主减速器的旋转运动与半轴的旋转运动联系起来;半轴通过转动约束(REVOLUTE)在后桥壳内进行旋转运动。动力总成与传动系部分的仿真模型如图9所示。

图9

2.4、轮胎动力学模型

轮胎与路面的接触问题以及轮胎模型如何简化,国内外学者一直在进行不断地探索,现在比较成熟和被人们认同的有MF(Delft-TNO)、MF-SWIFT、CD Tire(LMS)、Fiala、Pacejka、UAtire、Ftire等轮胎模型。由于要考虑路面的不平高程对轮胎的激励,这里选择使用MF-SWIFT轮胎模型。在本仿真模型中考虑了前轮的外倾角和前束。

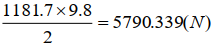

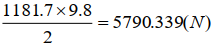

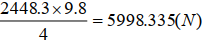

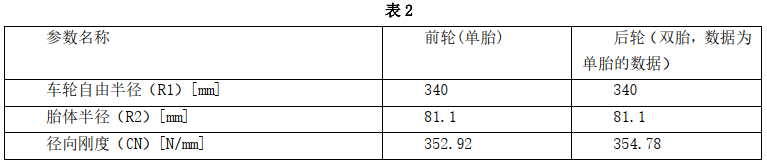

本次分析车型的前后轮胎均为6.00—14LT,轮辋为,断面宽度170mm,外直径680mm,轮胎气压420KPA,后轮为双胎。本次分析的工况是满载,前、后轴载荷分别为1181.7Kg、2448.3Kg,则前轮载荷为,后轮载荷为。该型号轮胎模型的参数如表2所示:

2.5、路面

构造即满足一定随机分布规律要求又符合轮胎动力学仿真模型要求的路面是建立整车仿真模型的难点,通过对路面不平度空间功率谱密度、时间功率谱密度、对功率谱密度的反变换以及轮胎仿真模型路面文件的深入研究,找出了根据路面不平度空间功率谱密度和车速来生成满足轮胎仿真模型所要求的路面文件的方法,二次开发了相应的路面生成程序,应用该程序,可以生成任意等级的路面文件。

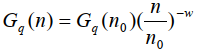

通过对路面大量实测和统计分析,GB7031“车辆振动输入—路面平度表示方法”的规定,路面空间位移功率谱密度的拟合表达式采用以下形式(式(1)):

式中:

是路面空间位移功率谱密度,单位;

n 空间频率,单位m-1,0.011m^-1

n0空间参考频率,n0=0.1m^-1;

Gq(n0)路面不平度系数,单位;

w频率指数,w=2。

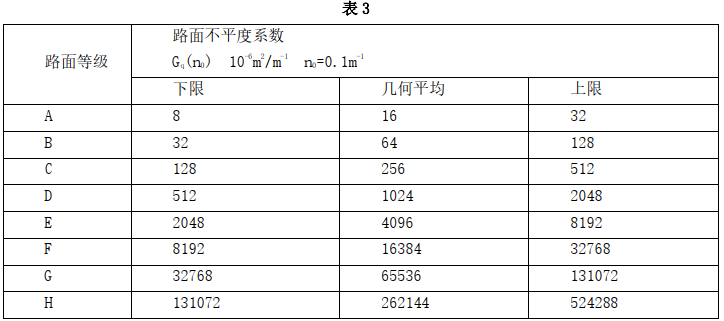

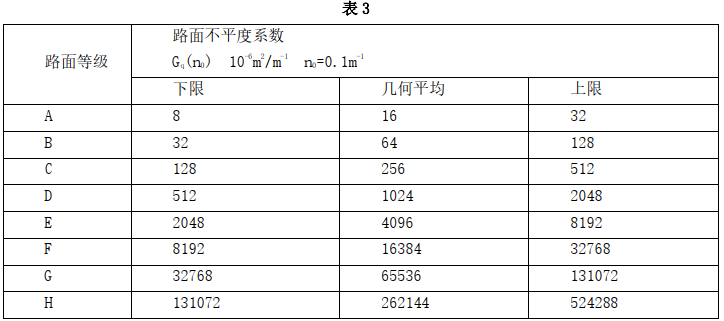

在GB7031文件中规定,按照功率谱密度Gq(n)把路面分为八级,并规定了每级路面下的不平度系数Gq(n0)的取值范围和几何平均值,如表3所示。

汽车的振动与车速关系密切,根据车速将空间频域的功率谱密度Gq(n)转换为时间频域的功率谱密度Gq(f),空间频率与时间频率存在以下关系(式(2)):

f=n.u

式中f时间频率,单位Hz;n 空间频率,单位m^-1;u车速,单位m/s。

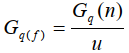

则Gq(f)的表达式为(式(3)):

式中是路面时间位移功率谱密度,单位m^2·s。

因此,在某一车速,根据某一等级路面不平度系数Gq(n0)的取值,可计算出一定空间频率范围内的Gq(n)和Gq(f)数据曲线,对Gq(f)进行反求,则可计算出路面不平度的时间信号q(t),将q(t)设置成路面上下位移的激励驱动。

这里分两种模拟情况考虑:

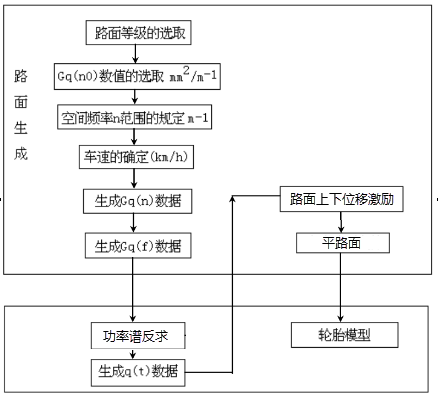

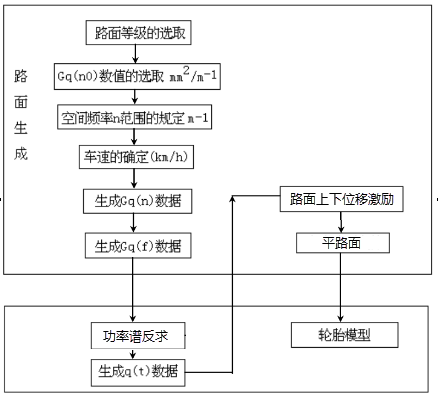

1.车辆静置不前进,激励各车轮下的路面,此时路面可定义为一小平面,小平面可上下移动,移动激励即为q(t),即相当于整车四激柱台架试验,此时的q(t)相当于标准数字化路面的高程位移,也可以是基于实车道路试验(试验场路面或实际运行路面)测试数据(六分力仪载荷数据与相它相关数据)的反求迭代求得的路面高程位移激励。此时有4个不同的q(t)分别激励各车轮下的路面,各q(t)具有一定的关系,前后车轮下的路面q(t)相差一个时间延迟(L/u,L为轴距,单位m),左右车轮下的路面q(t)具有一定的相关系数。流程如图10所示。

图10

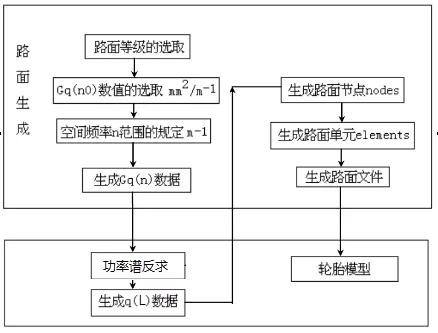

2. 直接基于路面空间功率谱Gq(n),对Gq(n)进行反求,则可计算出路面不平度的空间信号q(L),单位m,q(L)即为路面在长度方向(车辆前进方向)的空间高程。将q(L)输入二次开发的路面生成程序则可以生成这种等级下的路面文件。路面文件生成的流程如图11所示。

图11

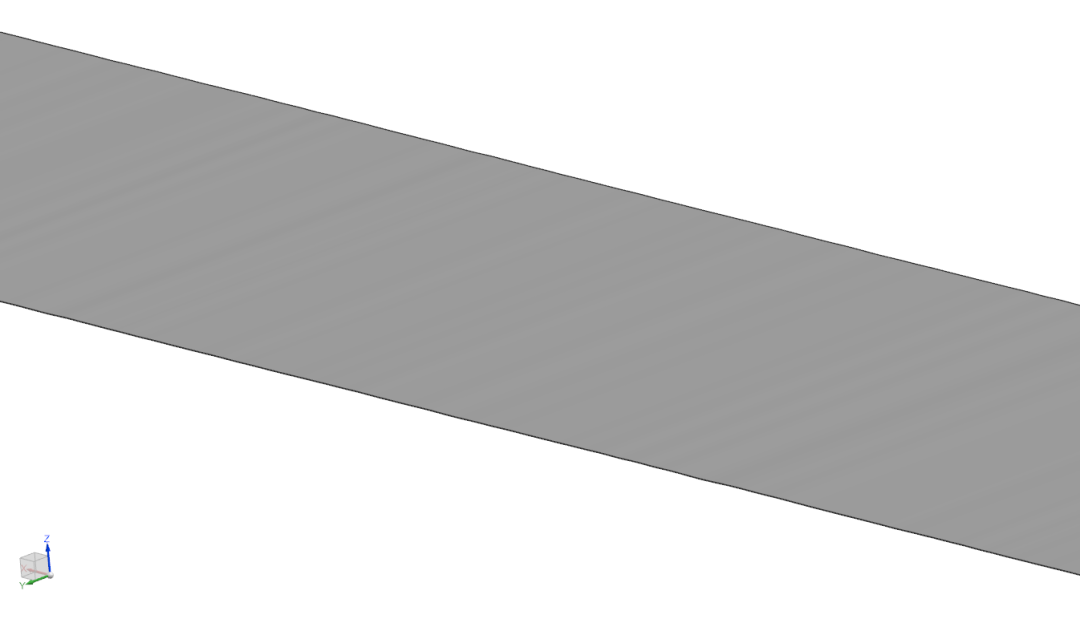

本次分析的是汽车在B级中国标准路面上行驶,由路面生成程序产生的部分路面如图12所示。

图12

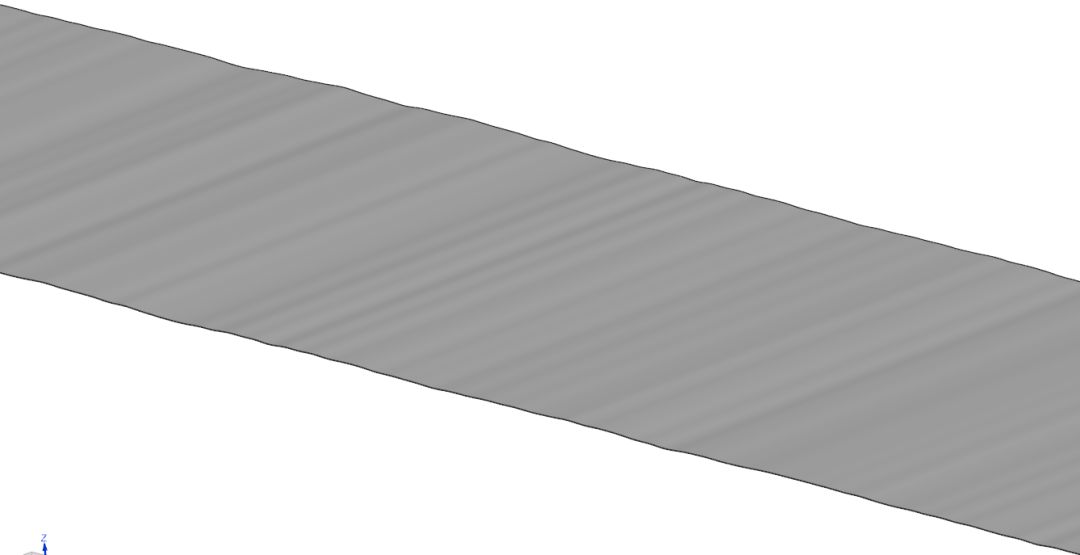

其它种类路面,比如D级路面如下图所示。

数字化的路面与高精度轮胎动力学模型,是汽车动力学(操稳与平顺性)仿真的基础,西门子TNO具有完整的轮胎动力学测试设备与轮胎模型拟合工具(MF Tool),为车辆动力学仿真提供有力的支持。同时Simcenter Test的模态测试,可用于高频路面激励的FTire轮胎模型拟合,这些为建立高精度的整车车辆动力学模型打下了坚实的基础。

下例为轮胎在比利时路面上行走时的载荷计算:

轮胎在D级路面上行走时的载荷计算:

2.6

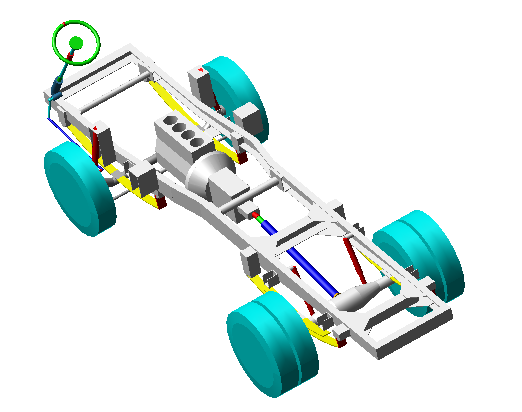

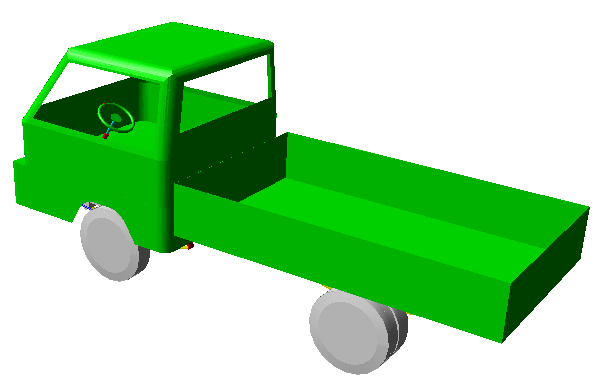

整车仿真模型

隐藏驾驶室、货箱和路面后的整车仿真模型如图13所示,隐藏路面后的整车仿真模型如图14所示。

图13

图14

【未完待续】,后续参见:随机路面输入的汽车平顺性仿真分析(二)

广告

广告