1 引言

大力发展新能源电动汽车,首先可以优化我国能源结构、保障我国能源安全;其次可以节能减排,减少环境恶化;再者可以增强我国汽车工业和汽车厂商的核心竞争力,占领新能源汽车产业的制高点。同时国家“十三五”规划明确了新能源汽车的战略地位,要求大幅度提升新能源汽车的应用比例,全面推进高效节能、先进环保和资源循环利用产业体系建设,推动新能源汽车的发展。

低速电动汽车是当前电动汽车发展潮流中的一个支流,主要分布于山东、河北、江苏、安徽等地,因其不追求续航里程与动力性,可以从实现少装电池、简化电机控制系统以及合理降低安全性能等方面来降低成本。低速电动车在中国农村有着广阔的市场潜力,如老年人用代步车,物流用于快递“最后一公里”保障等。预计到2020年我国低速电动车销量将突破300万辆,保有量将扩大到1000万辆以上,有可能成为真正意义的“国民电动车”。

目前,行业中高端配置的低速车车型已经依托现有纯电动汽车的标准生产,各项性能指标朝均向电动汽车方向靠拢,其中某些车型已经能够满足国家纯电动乘用车产品强制性检测要求以及安全性等法规要求。未来低速电动车将成为慢行交通的关键环节,成为居民智能出行多元化不可缺少的一部分,最终融入到智慧城市、智能交通、智能出行的战略性规划中。

电池箱是电动汽车重要的能量存储装置和动力来源,也是电动汽车的关键核心部件,其安全性、可靠性至关重要。本文将依托某纯电动低速车型,对其电池箱进行结构设计和内部空间布置,并运用Solidworks Simulation软件对设计电池箱进行静态强度分析及模态分析。

2 电池箱结构设计与内部布置

根据主机厂家提供的各项技术参数,设计满足要求的电池箱系统参数;并根据外形包络,设计电池箱外形;之后根据内部空间、技术参数设计电池箱体、模组以及相关电气走线布置。

2.1 电池箱系统参数设计

根据车辆现有空间位置、续航里程等要求,电池箱系统选用了磷酸铁锂体系中的一款2770134方形电芯,单个电芯电压平台为3.2V,容量24Ah;模组规格为4P6S,通过铜排串并联方式组成4P24S系统,整个系统标称电压平台76.8V,容量96Ah,总电量为7.3kWh。具体参数如表1所示。

2.2 电池箱体设计

箱体设计主要考虑主机厂提供的电池包外包络尺寸、结构强度、加热散热要求、防护要求、制造工艺以及成本等方面。目前市面上常见的电池箱体制造工艺主要为:冷轧钢板冲压工艺、铝合金铸造成型工艺、铝合金挤出型材拼焊工艺等,由于低速车在成本上的考虑,选用成本较低的钣金冲压工艺,具体如图1所示。

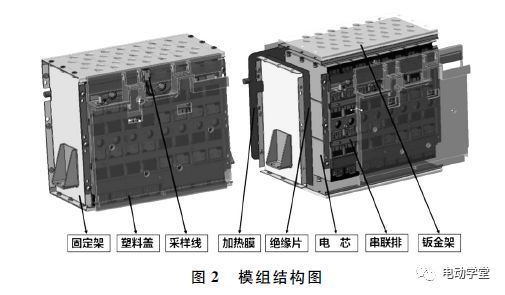

2.3 模组设计

模组的设计和排布影响电池包内部有限空间的利用,也直接影响到电池包内部温度场分布、机械与电气的安全性能等。

本文电池箱内部共需4个相同模组,单个模组需24只电芯,通过绝缘件与钣金结构件隔离并固定,通过铜镍排串并联形成。主要由电芯、固定架、绝缘片、钣金件及铜镍排等主要部件组成,固定方式为两端固定架栓接,如图2所示。其主要工艺装配流程涉及到电芯分选、等离子清洗、涂胶、电芯堆叠、铜镍排焊接、采样线连接以及钣金结构件安装等,组装时需关注模组的绝缘性、铜镍排的焊接性能以及模组的尺寸精度。

2.4 电池箱内部布置

电池箱内部布置主要包括模组与电气元器件的布置,其中模组布置是将已经设计完成的模组,根据箱体空间结构,以空间利用最优以及最易成系统的方式进行布置;电气元器件布置是根据电气原理图,将BMS、继电器、熔断器、电流传感器、铜排、高低压线束等布置得既合理又美观。

模组和电气元器件的布置应遵循以下原则:模组应单独固定,拆装方便,预留足够的线束空间;电气元器件布置应靠近电池箱的输出端,与周边有良好的绝缘性能。本文根据电池箱体充放电插头的位置,对模组和电气元器件进行了合理布置,具体如下图3所示。

3 电池箱箱体机构分析

车辆行驶过程是一个相当复杂的工作环境,会出现剧烈的加减速和转弯等情况,电池箱体作为动力电池的骨架系统,对电池起着重要的防护,在箱体结构设计中,需要对其进行极限工况下的静态强度分析与模态分析。

3.1 电池箱静态强度分析

电池箱的静态强度分析是检验电池箱结构、刚度及可靠性等性能是否达到要求。由于汽车的行驶工况很复杂,本文选取两种特殊工况,“颠簸+急转弯”工况和“颠簸+急刹车”组合工况,最大加速度分别为2g、0.8g、1g(与行驶相反),其中载荷以分布和引力方式施加到电池箱上,具体工况如下表2所示。

由以上两种组合工况下的应力图、变形图4可知,“颠簸+急转弯”工况下的最大应力值为102Mpa,最大变形量为0.13mm;“颠簸+急刹车”工况下的最大应力为143Mpa,最大变形量为0.11mm,上托架所受支反力最大,两种工况下分别为1220N 与1092N。数据见表3。其中最大应力均位于在电池箱的下托架底部,最大变形部位均位于箱体中央。

3.2 电池箱模态分析

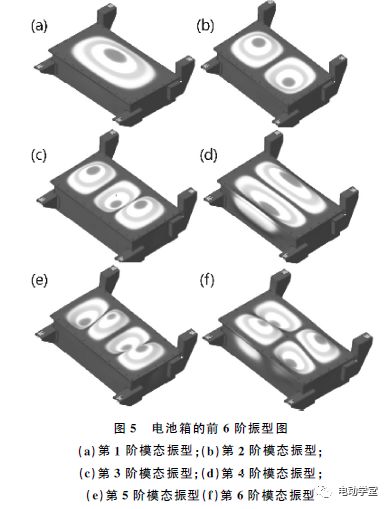

模态分析是一种非常有效、可靠的评估手段,可以获取电池箱的基本动态参数。电动汽车具有复杂的振动结构,电池包如与汽车产生共振,会产生噪声并对电池箱以及整车的结构产生疲劳破坏,影响汽车的舒适性与安全性能,从而导致事故的发生。模态分析能够获取箱体结构比较敏感的频率区间,以此来避免与汽车其他系统的共振。在箱体模态分析中,低频振动往往比高频振动更具危险性。前几阶的振动频率对电池箱结构影响较大,所以分析前六阶模态,计算结果如下表4所示;模态振型如图5所示。振型表明,电池箱的前6阶模态主要表现为上盖的局部振动。

3.3 电池箱模态分析结果评价

相关研究表明:

1、电动汽车行驶时,常规驱动电机的激励振频率一般在25Hz以下;

2、电动汽车正常行驶中,路面激励频率与路面不平度和车速有关,具体公式如下:

其中Vmax表示电动车最高行驶速度,Lmin表示路面的不平度波长,我国各种路面的不平度波长参数见表5所示。

由于文中车型属于纯电动低速车,最高车速控制在40-70km/h,主要工况在城市或农村平坦路面,路面不平度波长取1,则路面激振频率为:

由上分析计算可知,纯电动低速车的主要激振频率在20Hz以下,根据上文模态分析结果,该电池箱的第1阶模态固有频率为42.5Hz,远离激振频率,不可能发生共振现象。另外,由模态分析可知,电池箱的前6阶模态中,第1、2、3阶模态主要表现均为电池箱盖Z向的弯曲与XY面的扭转;第4、5、6阶模态主要表现为箱盖的Z向的弯曲、XY面的扭转以及电池箱侧壁的弯曲。

4 结论

针对某公司纯电动低速车,进行电池箱系统的设计,包括箱体设计、模组设计以及箱内电气元件的排布。并采用Solidworks Simulation对电池箱进行了两种特殊工况下的静力分析与箱体的模态分析,得到如下结论:

(1)在“颠簸+急转弯”工况和“颠簸路面+急刹车”两种工况下,电池箱最大应力位置均发生在电池箱下托架底部,分别为102Mpa和143Mpa,均远低于材料的屈服强度(235Mpa);电池箱最大位移位置均发生在电池箱安装模组的中心部位,分别为0.13mm和0.11mm,整体安全系数较高。

(2)本文电池箱的设计频率为20Hz以下,远离其1阶共振频率42.5Hz,能够避免共振现象,且前6阶固有振动频率与振型为电池箱进行更深入的动力学分析提供了依据;

(3)本文建立的电池箱约束条件普遍适用于各类吊装类电池箱在Solidworks Simulation中的有限元分析,对研究其他电池箱箱体也具有参考价值。

广告

广告