作者单位:东风汽车集团有限公司技术中心

近年来,随着纯电动汽车续航里程的增加和电池能量密度的提高,电动汽车电池采用主动冷却方案逐渐成为主流。冷却液式电池冷却系统利用一个板式换热器在空调系统中获得冷量,然后通过电动水泵、电池内部的冷却板和管路等部件将冷量带给发热的电池,使电池在适宜的温度范围内工作。板式换热器制冷剂回路与空调系统制冷剂回路并联,当部分冷量分配给板式换热器用于电池冷却,空调系统的制冷性能就会下降,从而影响驾驶室乘员的舒适性;如果要满足驾驶室乘员的舒适性,则需要通过增加压缩机转速或增大压缩机排量提升整个系统的制冷量,该方案使得系统的耗电量增加,降低了电动汽车的续航里程。

目前已有部分整车厂和空调供应商对电池冷却系统进行了研究,陈雪峰等提出了不同的电池冷却系统方案,并进行试验分析选出最佳控制方案。段艳丽等对电动汽车空调系统和电池冷却系统进行了试验研究,得到了压缩机转速对电池冷却系统性能和空调系统性能的影响。上述研究主要针对如何提升电池冷却系统性能,使电池在适宜的温度范围内工作,并没有阐述如何使空调舒适性和电池工作温度都处于适宜的范围。针对这一问题,笔者搭建电动汽车空调系统和电池冷却系统试验台架,分析电池冷却系统参数对空调系统性能的影响,寻求有效的解决方案,为电动汽车空调系统和电池冷却系统的应用开发提供指导。

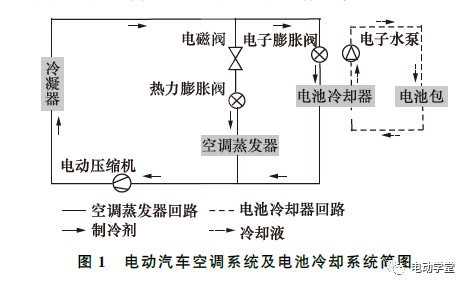

1 系统原理

图1所示为电动汽车空调系统和电池冷却系统简图,蒸发器与电池冷却器并联。从冷凝器出来的高温高压制冷剂分为两路:一路经热力膨胀阀节流后进入蒸发器;另一路经电子膨胀阀节流后进入电池冷却器。在空调蒸发器回路中设置有电磁阀,当不需要空调制冷时,可以关闭空调蒸发器回路;在电池冷却器回路中设置有电子膨胀阀,电子膨胀阀可以根据电池冷却器的出口过热度精确地调节制冷剂流量,同时当电池包不需要冷却时,可以关闭该回路。设置电磁阀或电子膨胀阀是为了避免当蒸发器(电池冷却器)回路不工作时,制冷剂和压缩机润滑油大量沉积在蒸发器或电池冷却器中,造成处于工作状态的电池冷却器(蒸发器)缺少制冷剂和润滑油的情况,进而导致系统性能下降,甚至不能正常工作。

2 试验台及制冷剂充注量

2.1 试验台架搭建

图2所示为搭建的电动汽车空调系统及电池冷却系统试验台架。蒸发器布置在蒸发器风洞室,冷凝器布置在冷凝器风洞室,风洞室可以调节空气温度、湿度、风速等参数(模拟实际工况)。电池在具体的工况下发热量基本恒定,因此试验采用恒温冷却液代替电池的发热量,通过调节冷却液的流量模拟电池发热量的变化,通过调节试验台架上加热水箱的功率实现冷却液恒温。试验台架上的空调管路为实车管路,可以更近似地模拟实车工况。压缩机为电动压缩机,转速范围为780~8300r/min。

2.2 制冷剂充注量的确定

试验前需要进行系统制冷剂充注量的试验, 获得系统最佳制冷剂充注量, 使系统换热能力最大.空调系统和电池冷却系统同时开启时, 所需的制冷剂充注量最大,因此在实施系统充注量试验时,空调系统和电池冷却系统处于工作状态,工况参数如表1所示。

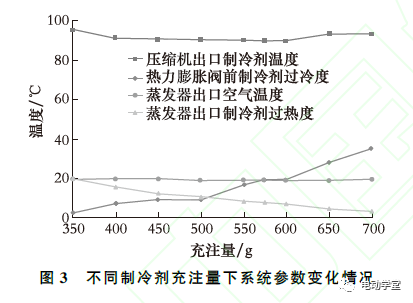

在试验开始前,预先给系统充注300g的制冷剂,这样可以有效保护压缩机。试验开始时,再向系统充注50g制冷剂,当各测量参数慢慢稳定后,每次充注25g的制冷剂并记录主要参数:压缩机排气温度、热力膨胀阀前制冷剂的过冷度、蒸发器出口空气温度和蒸发器出口制冷剂过热度。

图3所示为系统在不同制冷剂充注量下各测量参数的变化情况。试验开始时,由于充注的制冷剂较少,而蒸发器负荷较大,使得蒸发器出口制冷剂过热度较大,蒸发器出口空气温度较高。此时制冷剂在蒸发器内全部蒸发为气体,热力膨胀阀开度最大。另外,制冷剂充注量较少时,系统内的制冷剂压力较低,使得热力膨胀阀前制冷剂过冷度较小。随着制冷剂充注量的增加,在蒸发器负荷不变的情况下,蒸发器出口空气温度会降低,蒸发器出口制冷剂过热度也会降低,热力膨胀阀前制冷剂过冷度逐渐增大。当制冷剂充注量增大到一定程度时,如图3中的550~600g充注量范围,热力膨胀阀前制冷剂过冷度和蒸发器出口制冷剂过热度曲线趋于一条水平线,其中蒸发器出口制冷剂过热度为8℃左右。随着制冷剂充注量的继续增加,在蒸发器负荷不变的情况下,蒸发器出口制冷剂过热度逐渐下降,蒸发器的出口空气温度升高。

热力膨胀阀前制冷剂过冷度和空调蒸发器出口制冷剂过热度达到稳定状态时的制冷剂充注量是系统充注量的有效区间。系统最佳充注量的确定还需要考虑压缩机出口制冷剂温度(要求≤150℃),整个系统制冷剂的年泄漏量(系统使用3年后,由于制冷剂的泄漏导致蒸发器出口空气温度变化≤2℃)和制冷剂充注设备的公差(为±25g)。结合试验结果和上述要求,确定的最终制冷剂充注量为575g。

2.3 电池冷却系统主要参数说明

电池冷却系统需要把电池在各种工作模式下的发热量带走,使电池在适宜的温度范围内工作,以延长电池的使用寿命和整车的续航里程。电池冷却系统主要由电子水泵、电池冷却器和电子膨胀阀等组成,参数分别为冷却液流量、电池冷却器的换热量和电子膨胀阀的容量。

3 电池冷却系统对空调系统性能的影响

3.1 试验工况

表2所示为台架试验的3 种测试工况。参考某电动汽车快充时电池的实际最大散热负荷 ,本次试验中模拟的电池最大散热负荷为1.8kW,试验中电池冷却器的最小容量选取2.0 kW。电动汽车快充时处于怠速状态,试验电动压缩机转速定为怠速工况下允许的最高转速3500r/min。电子膨胀阀的开度使用范围为20%~100%,若开度过小,制冷剂流量波动大,控制精度较差,试验选用的电子膨胀阀最大开度为500步,电子膨胀阀的最小开度定为104步。

3.2 试验结果及分析

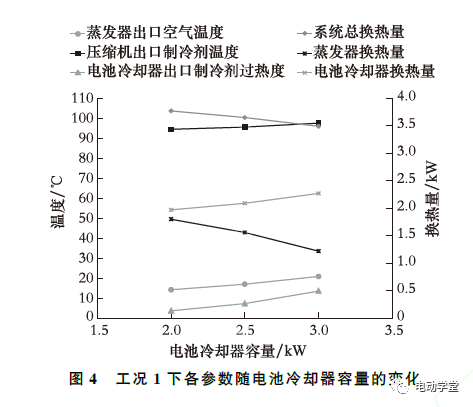

图4所示为工况1下电池冷却器容量不同时,蒸发器出口空气温度、压缩机出口制冷剂温度、电池冷却器出口制冷剂过热度、蒸发器换热量、电池冷却器换热量、系统总换热量(蒸发器换热量+电池冷却器换热量)的变化情况。由图4可见,电池冷却器出口制冷剂过热度、压缩机出口制冷剂温度、蒸发器出口空气温度和电池冷却器换热量均随电池冷却器容量增加而增加,蒸发器换热量和系统总换热量随电池冷却器容量增加而递减。其中,电池冷却器容量从3.0kW减小为2.0kW时,蒸发器换热量增加30%,蒸发器出口空气温度降低6.6℃。这是因为电池冷却系统制冷剂流量一定时,当电池冷却器容量越大(即电池冷却器总换热面积越大),单气相制冷剂在电池冷却器中流动距离越长,换热的时间越长,电池冷却器出口制冷剂过热度升高,使得压缩机入口制冷剂温度升高,进而导致压缩机出口制冷剂温度升高。在冷凝器入口空气温度和空气流速不变时,压缩机出口制冷剂温度越高,制冷剂的冷凝温度越高,从而导致空调系统的制冷量减少,蒸发器出口空气温度升高。尽管电池冷却器换热量增加了,但是蒸发器换热量下降更多,使得整个系统总换热量减少了7.5%。

表3所示为按工况2实施的试验结果。蒸发器出口空气温度、电池冷却器换热量和系统总换热量随电子膨胀阀容量增加而增加。电池冷却器出口制冷剂过热度、压缩机出口制冷剂温度、蒸发器换热量随电子膨胀阀容量增加而减小。这是因为当电池冷却器容量和冷却液流量不变时,容量为1Rt的的电子膨胀阀(最小使用开度104步)比容量为0.5Rt的电子膨胀阀(开度为160步)的制冷剂流量大,电池冷却器出口制冷剂过热度降低,使得压缩机出口制冷剂温度增大,在冷凝器入口空气温度和空气流速不变时,系统总换热量减小1.8%,蒸发器换热量增加5%,蒸发器出口空气温度降低1℃。另外,电子膨胀阀容量为1.0Rt时,电池冷却器的换热量为1.97kW,超过了电池所需的最大散热负荷(1.80kW)的需求;电子膨胀阀容量为0.5Rt时,电池冷却器的换热量为1.81kW,可以满足电池最大散热负荷(1.80kW)需求。

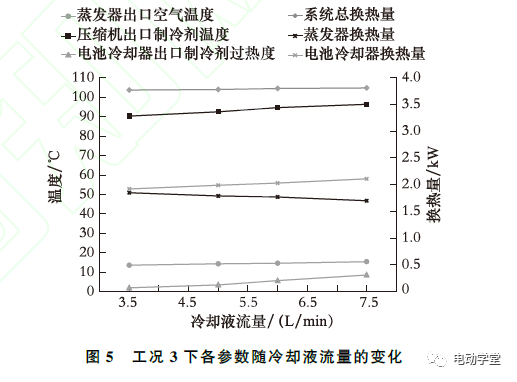

图5所示为工况3下冷却液流量不同时,蒸发器出口空气温度、压缩机出口制冷剂温度、电池冷却器出口制冷剂过热度、系统总换热量(蒸发器换热量+电池冷却器换热量)、蒸发器换热量和电池冷却器换热量的变化情况。由图5可见,电池冷却器出口制冷剂过热度、压缩机出口制冷剂温度、蒸发器出口空气温度和电池冷却器换热量随冷却液流量增加而增加。其中,冷却液流量从7.5L/min减少为3.5L/min时,蒸发器换热量增加8%,蒸发器出口空气温度降低1.8℃。这是因为当电池冷却器容量不变(即电池冷却器换热面积恒定)和系统制冷剂流量不变时,随着冷却液流量增大,电池冷却器出口制冷剂过热度增大。相对于电池冷却器容量,冷却液流量变化导致电池冷却器出口制冷剂过热度变化量较小,因此工况3下蒸发器换热量和蒸发器出口空气温度变化量都较小。

4 结论

笔者针对电动汽车电池冷却系统对空调系统性能的影响进行了试验研究,分析电池冷却器出口制冷剂过热度、蒸发器出口空气温度、蒸发器换热量、电池冷却器换热量和系统总换热量随电池冷却系统参数的变化情况,得到以下结论:

1)在系统试验工况相同的情况下,当电池冷却器容量从3kW减小为2kW,空调系统换热量增加30%,蒸发器出口空气温度降低6.6℃。

2)在系统试验工况相同的情况下,当电子膨胀阀容量从1.0Rt减小为0.5Rt时,蒸发器换热量增加5%,蒸发器出口空气温度降低约1.0℃。

3)在系统试验工况相同的情况下,冷却液流量从7.5L/min减少为3.5L/min,蒸发器换热量增加8%,蒸发器出口空气温度降低1.8℃。

4)在满足电池散热需求时,选用小容量电池冷却器、小容量电子膨胀阀和设定低的冷却液流量可以增加蒸发器换热量,降低蒸发器出口空气温度,提升车内乘员的舒适性。但是,冷却液流量过小会使得电池内部各电芯的温差加大,影响电池的寿命,因此冷却液流量的最终选择需要考虑电池内部各电芯的温度均匀性要求。

广告

广告