作者单位:中车时代电动汽车股份有限公司湘江新区分公司

0 引言

目前纯电动客车采用的高能量磷酸铁锂电池,能量密度普遍达到135Wh/kg及以上,随着电池功率密度的提高,电池工作时的热负荷也逐渐提高。动力电池工作时产生的大量热将导致电池温升,从而会降低电池的充放电效率和电池的循环寿命,轻则导致BMS超温报警限功,重则将造成热失控,引起爆炸。因此在整车设计时应保证电池箱体的通风散热,使舱体温度维持在合理范围内。

本文以典型夏季高温天气条件下运营的整车舱体温度变化为例,对底置电池舱、后置电池舱、空压机舱及整车车外环境温度温升情况进行分析;同时提取整车各舱体动力电池电芯单体的最高温度曲线,最终得出动力电池布置的最优推荐方案。

1 某新平台车型电池温升测试

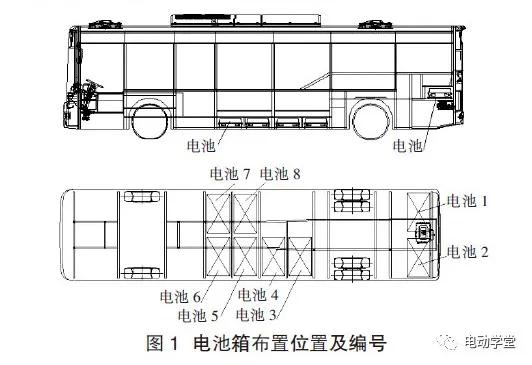

电池单体温度上升至最高值一般都发生在车辆充电状态,故本测试模拟客车在运营后立即补电时的温升。某新平台车型整车配置222kWh电池,装有八箱电池(分别左右底置六箱,后置两箱),单独成仓。电池箱布置及编号如图1所示。

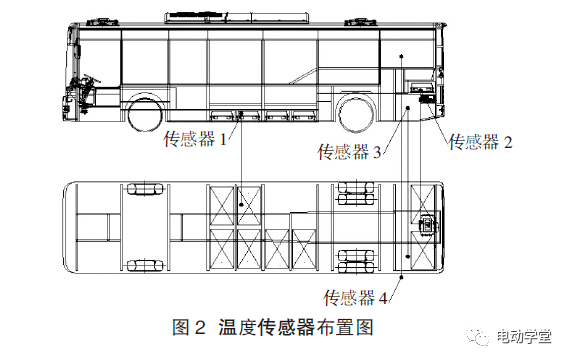

温度采集器4个温度探头分别测底置电池舱温T1、后置电池舱温T2、空压机舱T3及环境温度T4。

测试环境温度为34℃,车辆状态为满载(18t),城市工况下运营,平均车速约为15km/h。模拟城市客车运营后补电,整车SOC从100%降至60%时进行充电,充电电流为110A左右。温度传感器布置如图2所示,传感器1布置在底置电池舱,传感器2布置在后置电池舱,传感器3布置在空压机舱(空压机上方为后置电池舱),传感器4布置在车窗外(采集环境温度)。

2 温升测试试验结果

2.1 温度采集器数据统计

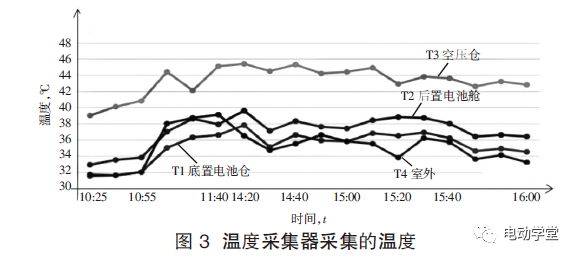

当环境温度为34℃时对以上温升测试进行统计,统计结果如图3所示。从图3的统计结果可以看出,空压机舱温度最高,其上部平均温度在45℃左右,比环境温度高10℃左右;后置电池仓温度居中,平均温度在39℃左右,比环境温度高5℃左右;底置电池仓温度最低,平均温度与环境温度基本一致。

2.2 BMS记录的电池单体最高温度值

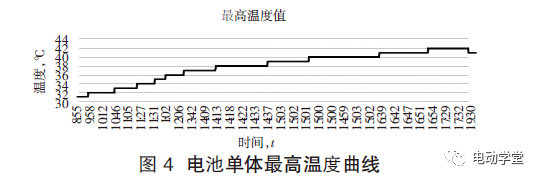

通过车载监控终端记录,由BMS反馈的整车电池单体最高温度值,生成的曲线如图4所示。

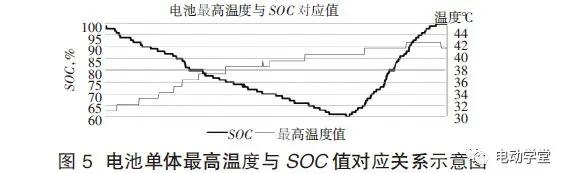

在整车电池单体最高温度值曲线的基础上,增加BMS反馈的SOC变化曲线(运营结束后SOC充电至100%)如图5所示。由图5可看出路试时间由9:45(SOC为99%)至16:20(SOC为60%),电池单体最高温度在2号箱(后置电池),温度为40℃。充电时间由16:20(SOC为60%)至17:40(SOC为100%),电池单体最高温度在2号箱(后置电池),温度为42℃。

2.3 单体温度变化曲线

对于非顶置布置电池客车,主要应考虑底置电池舱和后置电池舱的电池箱体内电芯单体最高温升情况。

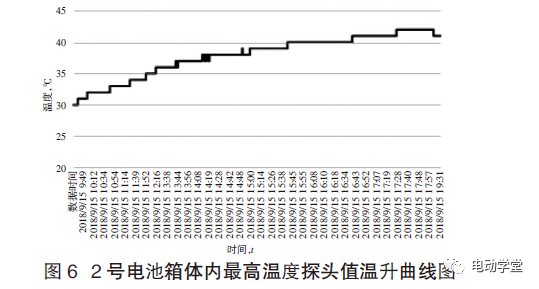

在上文论述的SOC由99%满电状态下降至60%这一过程中,电池单体最高温度出现在后置电池的2号箱内,对2号电池箱体内BMS记录的8个电池温度传感器数据进行分析,得出2号电池箱体内最高温度探头值温升曲线如图6所示。

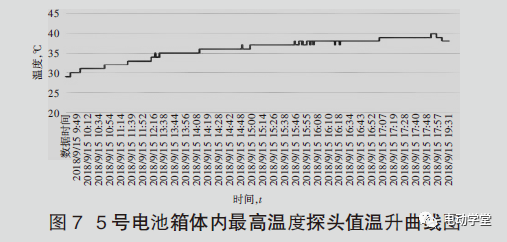

图6可以看出,后置电池箱最高单体温度由30℃左右上升至约40℃(环境温度为34℃,连续运营时间从9:30至16:20,SOC由99%降低至60%)时,其温升速率约为1.5℃/h;整车充电过程(SOC由60%充电至100%)中,电池单体最高温度同样出现在2号箱内,上升至42℃后趋于平衡,温升速率为0.7℃/h。同时对底置电池单体温度进行分析,得到5号电池箱体内最高温度探头值温升曲线如图7所示。

由图7可出看出,底置电池箱单体起始温度同后置电池箱单体温度类似,温度为30℃左右,至停止运营时最高单体温度上升到38℃,相比后置电池箱最高单体温度要低2℃,同时单体平均温度相比后置电池箱单体平均温度低2℃左右。

3 结束语

a.该新平台车在环境温度为34℃、满载模拟工况路试,行驶过程中单体温度最高出现在后置电池2号箱,最高温度为40℃。

b.该新平台车在SOC为60%起补电过程中,最高单体温度出现在后置电池2号箱,最高温度为42℃。

c.电池舱体内温度由高到底依次为后置空压机仓、后置电池仓、底置电池仓。

d.后置空压机温度最高,比环境温度高8-9℃。在环境温度为34℃左右时,后置空压机仓温度最高达到45℃。

e.运行过程中底置电池仓仓内温度比后置电池仓仓内温度平均低2℃左右,单体平均温度低2℃左右。f.在满足法规要求的条件下,电池布置应优先底置,如条件限制需后置,则必须单独成仓。

广告

广告