某纯电动汽车悬置减振性能优化研究

关键词:电动汽车,悬置,转动惯量,扭矩轴,解耦,刚度。

0 引言

随着我国人均GDP不断提升,汽车保有量在近几年节节攀升,2013年我国汽车保有量已达1.37亿辆;汽车的普及正在带来越来越严重的能源消耗,环境污染等一系列问题。电动汽车作为解决资源短缺,进行环境保护等问题的重要途径,近几年得到快速发展;目前国内外都已有各种类型电动汽车在市场销售,我国也出台了一系列的电动汽车政策以支持电动汽车行业发展。对电动汽车而言,悬置系统是如同传统样车一样是整车振动噪声性能的关键,因此对电动汽车的悬置系统设计需要进行大量研究[1-3]。

某纯电动汽车设计过程中,前期设计采用三维数模计算动力总成部件(电机、减速器、空调压缩机等)转动惯量参数,并使用软件合成动力总成整体转动惯量。在试制样车振动噪声摸底试验中,发现该电动汽车存在振动问题;经过传递路径分析,结果显示右悬置振动衰减差是引起该振动问题的主要原因。

为解决右悬置振动衰减差问题,实际测试了该纯电动汽车动力总成转动惯量参数,并根据实测转动惯量对右悬置位置及刚度进行了优化调整。在此过程中,右悬置结构由圆柱形衬套调整为圆筒形衬套,悬置支架重新设计。新状态样车振动噪声测试结果表明,调整后的悬置系统符合振动优化要求。

1 问题提出

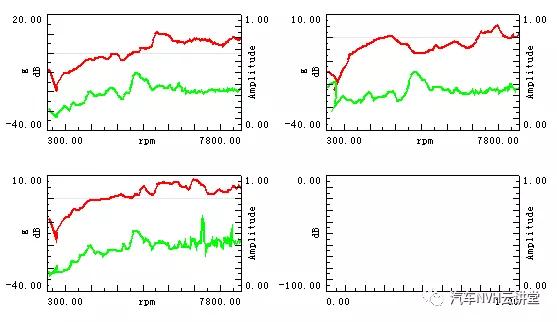

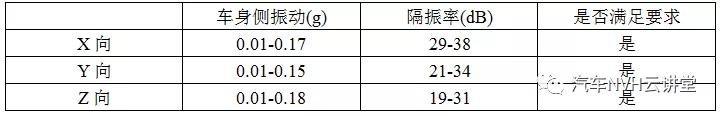

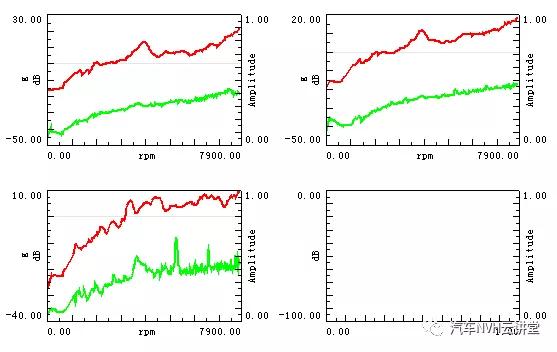

某纯电动汽车项目振动噪声摸底试验中,发现该电动汽车存在振动问题;经分析,右悬置振动衰减差、悬置车身侧振动大是引起该振动问题的主因。急加速时,右悬置车身侧振动中X向、Y向最大振动及隔振率不满足要求,如表1所示。由急加速右悬置电机-车身振动衰减图可知,大部分转速内右悬置X向、Y向振动衰减差。

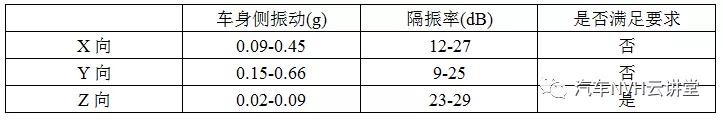

表1 右悬置隔振率表

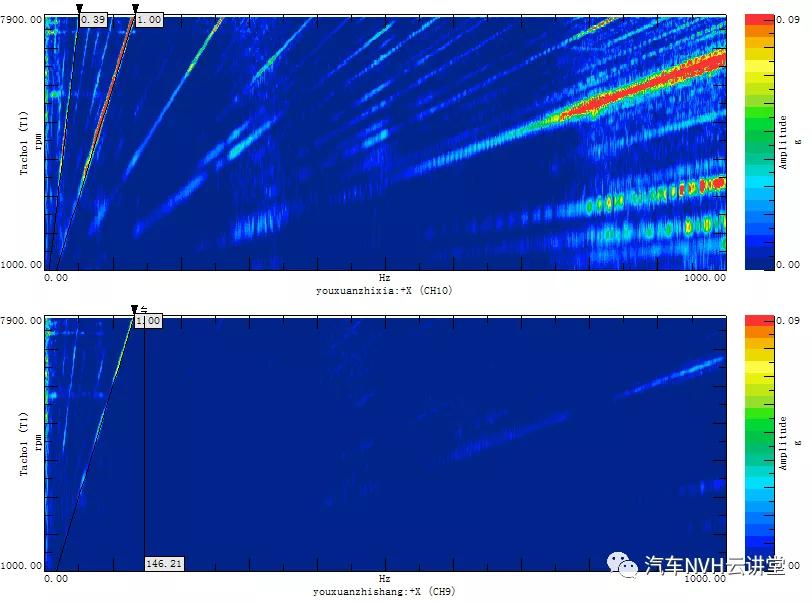

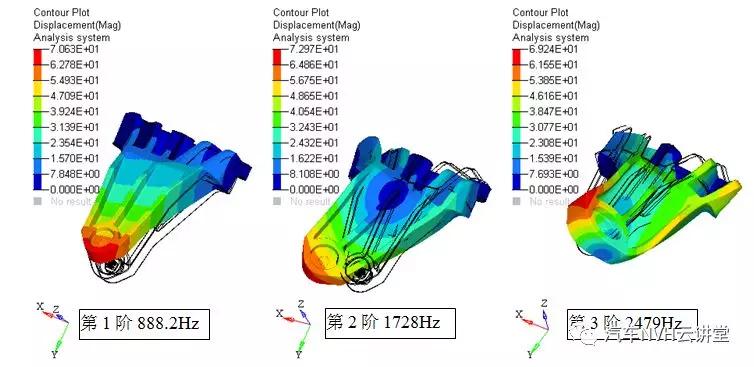

由右悬置电机侧和车身侧X向振动colormap图(图2)可知,该方向振动1阶振动衰减差;而Y向振动同样存在1阶振动衰减差问题(图3),并存在悬置支架共振问题。为改善上述问题,考虑调整右悬置刚度,优化解耦率;同时修改右悬置支架结构,避开1050-1600Hz之间模态频率。

2 动力总成惯量参数验证

2.1惯量参数CAE合成

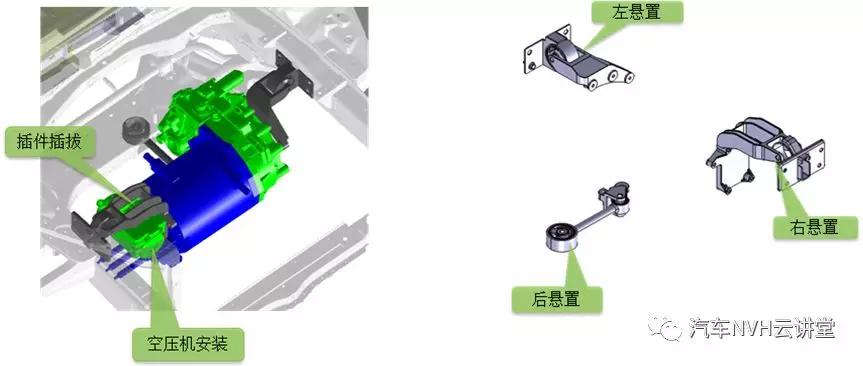

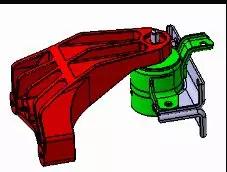

动力总成整体由驱动电机、减速器和安装在驱动电机上的空调压缩机共同组成,如图4所示。

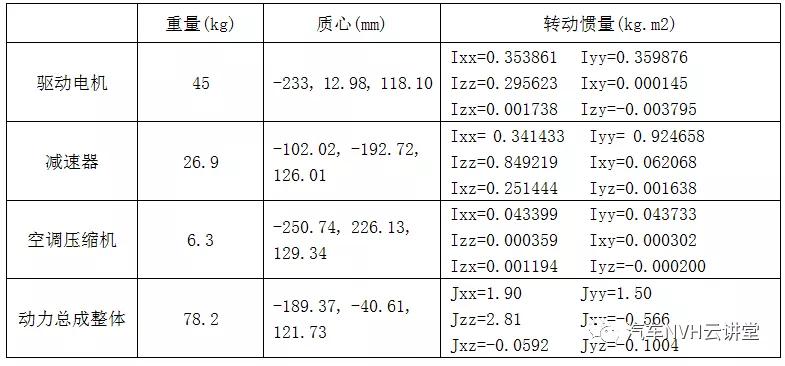

根据驱动电机、减速器及空调压缩机三个零部件的质心、重量和转动惯量,可以合成动力总成整体的惯量参数;各零部件及合成后的惯量参数如表2所示。前期悬置系统设计时,由于无样件,采用合成的转动惯量进行悬置系统设计。

表2 动力总成惯量参数合成

2.2惯量参数测试

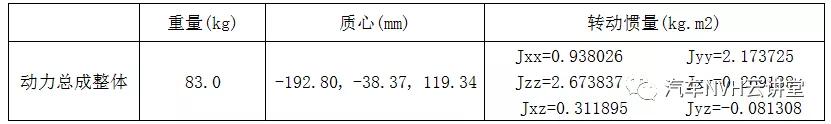

为了验证动力总成转动惯量参数的准确性,对动力总成样件进行了转动惯量测试,分别使用三线摆法[4]和振动刚体模态测试法[5]计算。经测试分析结果如下:

表3 动力总成惯量参数测试结果

可以看到,无论是总体重量,还是质心、转动惯量参数,前期数模合成结果都存在较大误差。结合NVH整改,本悬置系统拟根据测试转动惯量结果进行调整。

3 悬置设计

3.1悬置位置修改

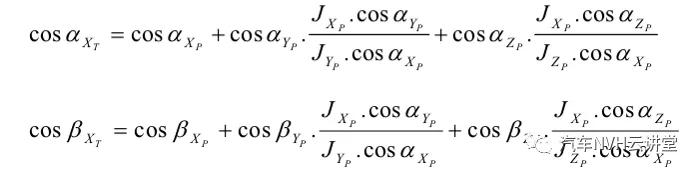

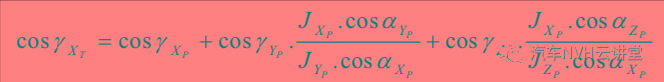

根据测试得到的动力总成转动惯量参数,得到扭矩轴计算结果如表4所示,扭矩轴计算公式如下[6]。

表4 扭矩轴计算结果

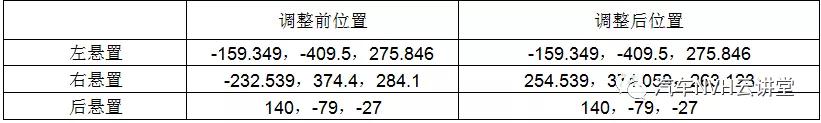

根据扭矩轴计算结果,将右悬置在X向(车辆前进方向)前移22mm,Z向(车辆上下方向)下降21mm,以达到左悬置不动而左右悬置连线与扭矩轴平行的效果。

表5 悬置位置调整结果

3.2悬置刚度调整

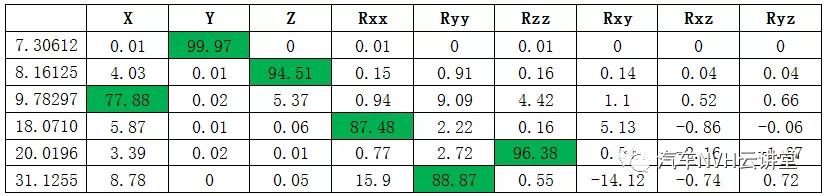

悬置位置调整后,根据现有悬置刚度进行解耦优化:右悬置静刚度由(170,70,90)变更为(80,80,90);后悬置衬套硬度提高,静刚度为(390,25,45);左悬置保持原静刚度(170,70,90)不变。调整后悬置解耦结果如下表所示。

表5 刚度调整后解耦结果

3.3悬置系统设计

根据优化后的悬置布置位置及刚度,对右悬置衬套结构进行了更改,并对右悬置支架进行了重新设计,优化结果如下所示。右悬置衬套变更为圆筒形结构,由于该结构不存在Z向减振缝隙,对悬置启动与倒转工况进行位移限制存在较好效果。而新设计的悬置支架模态避开了1050-1600Hz共振频率,在电机侧即不存在该频率共振激励,从而消除车身侧共振现象。

4 优化验证

4.1悬置隔振率测试

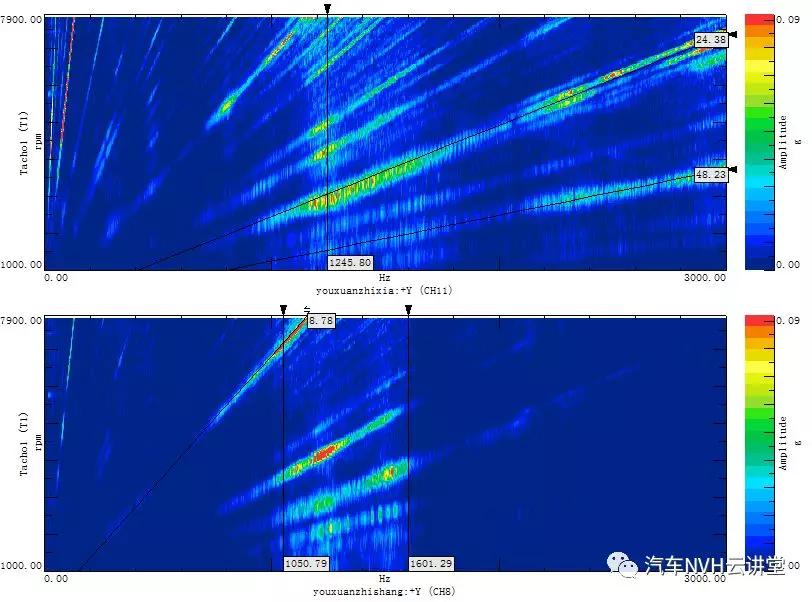

优化后,右悬置振动衰减三方向都达到20dB以上,且车身侧振动小于0.2g,相比原悬置方案振动隔振率及车身侧振动性能都获得较大提升。

表6 优化后右悬置隔振率表

图7 右悬置振动衰减图

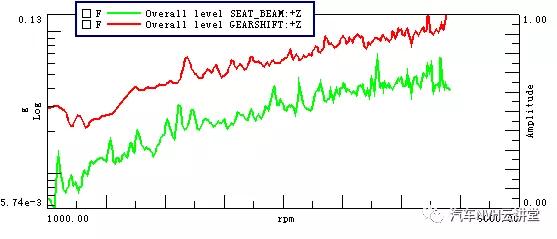

4.2车内振动测试

对车内方向盘Z向振动及座椅导轨Z向振动进行测试,结果如下图所示。方向盘振动最大值为0.13g,座椅导轨振动最大值为0.07g,满足设计要求。

5 结论

某纯电动汽车项目中存在振动问题,通过分析发现右悬置振动衰减差为问题主因;为解决该问题,对该项目悬置系统进行了系统性优化。整改过程中调整右悬置位置(根据扭矩轴理论),改变悬置系统刚度(根据解耦优化结果)。为同时达到限制电机启动倒转扭矩目的,右悬置结构由圆柱形调整为圆筒形;悬置支架进行了设计优化,以避免前期出现的支架共振问题。对采用新悬置系统的样车振动噪声测试结果表明,新悬置系统符合振动优化要求。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告