纯电动汽车动力电池降温性能研究

1 电池降温性能测试

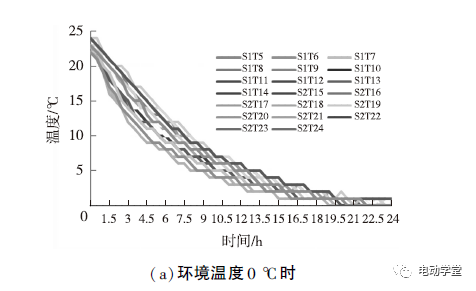

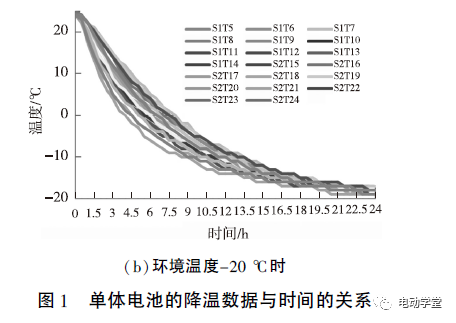

电池包放入环境舱之前,先静置于常温24℃±2℃环境下,直到电池温度趋于稳定(与环境温度差不超过2℃,静置时间不超过24h),然后将电池包置于0℃、-10℃、-20℃环境舱中分别静置24h,记录3种测试环境温度下的降温数据与静置时间的关系,其中环境舱温度为0℃和-20℃的电池包中各单体电池的降温曲线如图1所示。

从纵向分析,3种环境温度下降温曲线的上下极限线所形成的带宽基本一致,只是降温速率随着环境温度的下降而增大。上下极限线之间的带宽和电池包的宽度有关系,越靠近电池包中部的电池散热条件越差,电池的降温速率越小,电池间的温差越大。本文选择的电池包宽度为830mm,目前整车厂使用的电池包一般布置于舱内、底盘纵梁内,允许布置电池箱体的宽度一般不会超过该数值(根据标准GB/T34013—2017中除序号5推荐的尺寸大于该值外,其他均小于830mm),因此本方案数据具有一定的代表意义。从数据中还发现,电池间的温差会随着环境温度的降低而增大,在-20℃环境下电池间的最大温差达到了12℃。

2 电池降温速率数学模型的建立

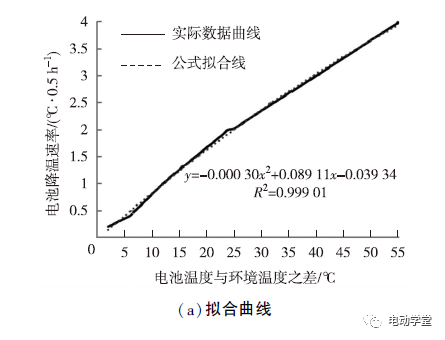

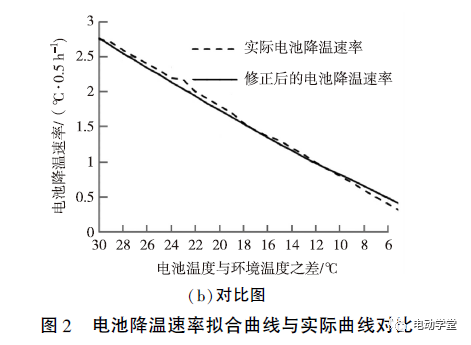

为了更好地分析电池降温与环境温度的关系,对测量数据进行整理,提取出电池包中所有单体电池的温差与时间的对应数据,算出该电池包中电池平均温差与时间的一般关系,并以此建立电池降温速率数学模型(拟合曲线),如图2(a)所示。

电池包实际安装于整车上,容易受到风速的影响。电池降温速率与风速成近似正比关系,因此引入线性修正函数,其数值具有随着电池温度与环境温度差值增大而增大的特性,适用于2m/s≤风速≤8m/s、温差>12℃时的环境条件。然而风速<2m/s、温差≤12℃的环境条件,对电池降温速率影响很小,不需要引入修正函数。

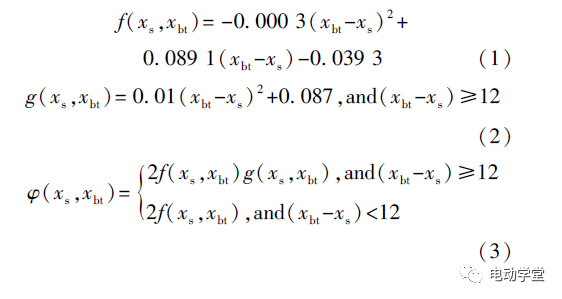

定义φ(xs,xbt)表示电池降温速率(℃/h),f(xs,xbt)表示测试降温速率,g(xs,xbt)表示环境修正函数,xs表示环境温度(℃),xbt表示某时刻电池温度自变量(℃),则电池降温速率数学模型可变为:

电池包安装于整车上,在内蒙进行降温测试,环境温度为-9~-15℃,风速为2~5m/s时,实际单体电池降温速率曲线与按本文数学模型计算所得的单体电池降温速率曲线对比如图2(b)所示。从数据中可知,计算数据具有较好的吻合度,对于实际评价降温时间和加热策略的设计具有较好的参考价值。

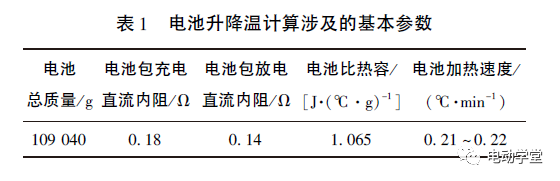

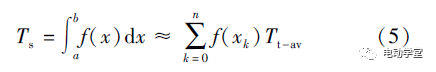

散热温度Ts的求解利用牛顿-柯特斯(Newton-Cotes)公式:

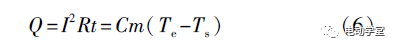

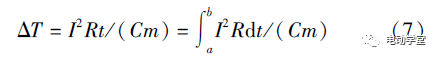

电池充放电引起的温度变化ΔT,利用焦耳定律(纯电阻电路)和比热容公式:

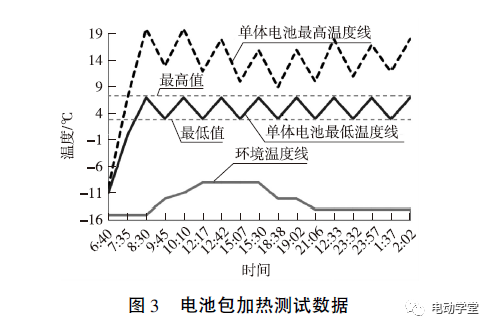

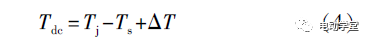

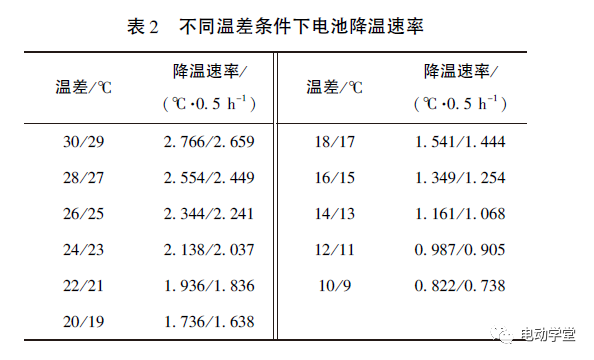

分析降温阶段数据:第1个降温循环数据时间8:30至9:45,环境温度由-15℃上升至-12℃,单体电池温度由8℃下降至3℃,则温差由22℃下降至15℃,利用电池降温速率模型计算式可得降温速率,见表2,依式(4)~式(7)求解得到单体电池自然降温值Ts=4.1℃,单体电池充电升温值ΔT=0.202℃(Q=23461W),可计算得单体电池最终降温值Tdc=4.1-0.202≈3.9℃,而实际降温值为4℃,单体电池降温数据计算值与实际值基本吻合。

此外,从测试数据中得出电池包的一个降温特性:即在测试的前0.5h左右,电池具有保持原温度的惯性,下降温度会很小,有种阻碍温度下降的“作用力”。然而,在温度较低时,电池又会保持原降温速率的惯性,持续原降温特性继续降温0.5~1h。

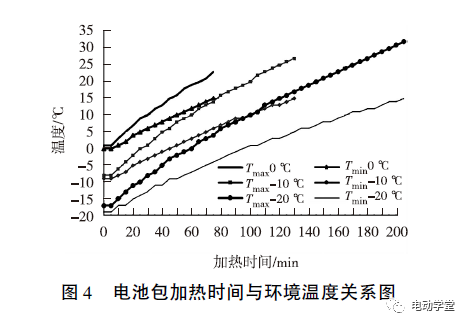

在测试中还发现,随着环境温度的降低,电池包总加热时间成正比增加,基本遵循环境温度每降10℃,电池包加热至同一单体最低温度位置所需时间近乎成倍增加的规律,同时电池温差在逐渐增大,如图4所示。

本文根据环境舱测试数据建立磷酸铁锂电池降温速率计算模型,结合实际环境条件来修正模型(存在风速和温差影响的情况下),然后运用模型计算电池降温数据,与整车实际测试数据对比一致。此外,本文测试选用的电池箱体长宽高尺寸为1200mm×830mm×280mm,该尺寸基本可以涵盖目前客车标准箱、轻客车型和商用车型所用大部分电池箱尺寸,因此其在反映静态降温特性方面具有较好的实用性和可靠性。

- 下一篇:电动汽车动力电池的支撑结构轻量化设计研究

- 上一篇:采埃孚串联电动驻车制动器

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告