文章来源:《通过热管理仿真优化解决电动车高温天气爬坡动力不足问题》

作者单位:重庆长安汽车股份有限公司

引 言

随着政府大力支持电动车的相关政策出台,电动车逐渐进入人们的日常生活,其市场占比逐年增大。随着电动车的用户和使用场景的增多,电动车暴露出来的问题也在增多。在高温工况下出现动力不足,是常见问题之一。

虽然电动车加速性能强于燃油车,但在高温天气爬坡时,电动车更容易出现动力不足现象。原因在于,电动车动力驱动是动力电池直接供电驱动电机转动并转变为转矩输出,因而电机、电控对机舱热管理要求较燃油车更高。在高温天气下,散热不充分则会引发电机、电控温度过高,从而触发电机限矩控制策略,使得电动车爬坡动力性不足。本文将根据某电动车实际开发案例,简述在不改变电池和电机本身的前提下,如何应用CFD 三维仿真从热管理角度优化机舱布置,从而提升电机应用性能,解决电动车爬坡动力不足的问题。

1 优化背景

本案例电动车在高温爬坡动力性试验进行至快结束时,车速不能保持原有速度,线性下降,即所谓的爬坡动力不足。通过CAN 总线读取的电机、电控内部温度和电机输出功率、转矩等数据,发现是电控内部温度超温,触发电机控制策略(当电控内部监测温度超过一级温度报警值,电控会出现一级过温报警,从而限制电机输出转矩),导致电机输出转矩受限制(图1)。在不更换电机的前提下,要么更改电控温度限制策略,要么降低电控内部温度。将电控温度限值上调,可以解决电机输出转矩受限制问题,但是长期高温环境对电控寿命及稳定性有影响,经综合考虑,从降低电控内部温度方面寻找解决方案。下面将阐述如何利用CFD仿真,优化机舱布置来降低电控内部温度,提升电机应用性能,解决电动车爬坡动力不足问题。

2 CFD 三维仿真

2.1 研究方法

机舱内可以视作一个复杂流体与热系统相互作用的耦合场。从传热学角度考虑,热量的传播形式只有三种: 热传导、热对流和热辐射 。传统燃油车动力驱动是利用汽油和空气在内燃机内混合燃烧产生动力做功,并经过传动系统将功转变为转矩输出,其内部燃烧温度可达1100℃ 以上。而电动车动力驱动则是动力电池直接供电驱动电机转动并转变为转矩输出,没有燃烧这一环节。由此可知电动车机舱内整体温度不会太高。通过传统车与电动车在热管理角度对比(表1),可知热辐射在机舱内的传热占比几乎可以忽略不计,故而计算过程中不考虑辐射模型。

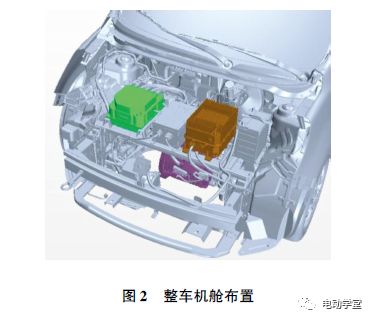

分析时,考虑将模型分为整车模型和整车的外部计算域两个部分。重点是将整车机舱内流场模拟准确。考虑到该电动车是风冷式冷却方式,尤其需要考虑热源部件电控(图2绿色部件)、电机(图2 紫色部件)、电源变换器(图2 棕色部件) 模型采用何种方式处理,使得更接近其物理现象。

2.2 网格处理

数值仿真分析方法中,网格划分越细,其节点信息连续性越好,越接近真实的物理现象。但网格越多,其计算需要的资源也是成比增加。且当网格数量达到一定程度后,即使增加网格数量,其仿真计算精度也不会有明显变化。

经过多次网格划分及仿真计算,采取如下措施: 对于热源部件和前格栅整体网格尺寸采用2 ~4mm,散热翅片体网格加密1mm。为了整体网格有较好的连续性,以关重部件为中心,向外扩散区域进行整体网格加密,使网格过渡更均匀。

2.3 模型优化

本案例涉及关重模型有冷却模块(散热器和冷凝器)模型、风扇模型、发热部件模型。需根据各部件的几何尺寸和物理现象,了解部件的工作原理,对模型进行简化处理,提取并重点捕捉关键因素。以下针对各模型简要说明:

1) 冷凝器,采用多孔介质模型。

2) 散热器,采用多孔介质模型。

3) 机舱内部热源部件(电机、电控、电源变换器) 本质上可视作电路元件工作产生的热损失Q,通过翅片散热。因此热源部件采用固体网格,并将产生的热损失Q 赋予其中,电源变换器上部风扇需做MRF 模型(即Moving Refer-ence frame 移动参考系),对于部件表面螺钉、字标等无关紧要的小特征可以忽略不计,减少低质量网格。热损失公式为

式中,I 为工作电流;R 为工作电阻。

4) 风扇,采用MRF 模型。

2.4 仿真结果分析

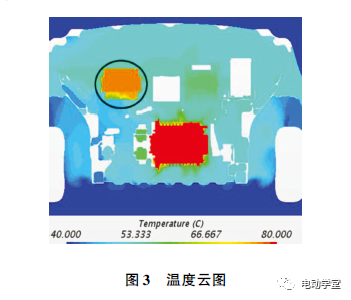

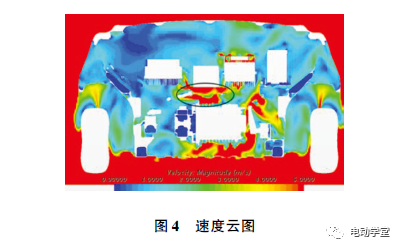

根据仿真结果得知,电机、电控、电源变换器均满足正常工作温度目标。从图3 所示温度云图可知,机舱内空气温度并不高,低于电机、电控、电源变换器的正常工作温度目标值。由图4 所示速度云图可知,电机的下部、侧面和顶部都有大量高速冷风帮助其散热;电源变换器顶部有小风扇引入大量高速冷空气并且下部也有部分高速冷空气帮助其散热;仅有少量高速冷空气从电控侧面经过,冷空气对其散热不明显,还有优化空间。

3 优化改进方向

根据以上分析结合图4 所示速度云图可知,电控仅有少量高速冷空气从其侧面经过,如能引流高速冷空气至电控散热翅片附件,利用强制对流换热原理,强行将电控产生的热量带走,则可降低电控内部温度。根据图5 所示风扇出风流线图可知,因风扇在机舱内的布置是偏左的,处于机舱右侧的电控只有靠近风扇侧的局部有冷空气经过。为了让更多冷空气经过电控,可以采取优化导风板或风扇出风口、增加导风管以及移动电控位置等方案。因此方案1 是通过在风扇罩背部靠近电控区域开孔,利用风管将部分风扇出风引流至电控,使得更多冷空气经过电控。方案2 是通过优化导风板,适当减弱前端密封性,使得部分冷空气不经过冷却模块换热,而是直接进入机舱。方案3 则是从布置上优化,配电盒底部区域有大量高速冷风且配电盒不是主要发热源,因此将电控与配电盒位置互换,使得电控处于大量高速冷风流经区。

4 验证结果

4.1 仿真优化结果

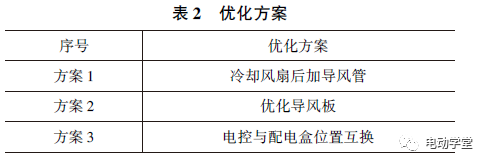

根据上述优化改进方向,对上述3 个方案(表2) 进行仿真验证。

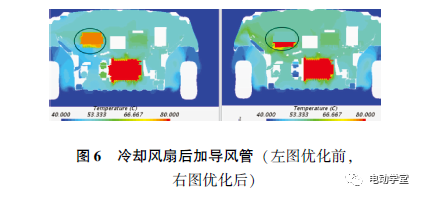

4.1.1 各方案温度云图优化前后对比

做一个X = -0.2 截图,对比图6 ~ 图8 可知,从温度云图截图看方案3 降温最明显,方案1、方案2 降温不明显。因电控主要是通过翅片散热,故通过读取电控翅片的平均温度,方案1 电控翅片平均温度降低9.1℃,方案2 电控翅片平均温度降低10.7℃,方案3 电控翅片平均温度降低20.1℃。

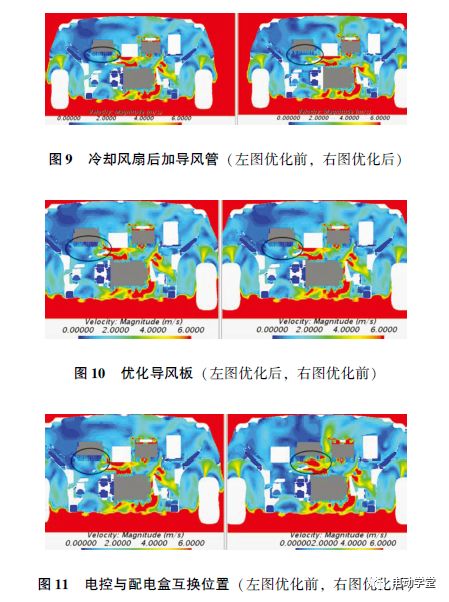

4.1.2 各方案速度云图优化前后对比

做一个X = -0.2 截图,对比图9 ~ 图11 可知,方案3实现了更多冷空气经过电控,方案1、方案2 电控只有靠近风扇侧的局部有冷空气经过,无明显改善。

4.1.3 优化方案对比结果

从电控翅片环境温度下降幅度、电控翅片附近风速、成本三个维度对比分析(表3),从效果看方案3 最佳,从成本考虑方案2 最佳。经综合考虑,为了不降低空调性能,故采取方案3。

4.2 试验验证结果

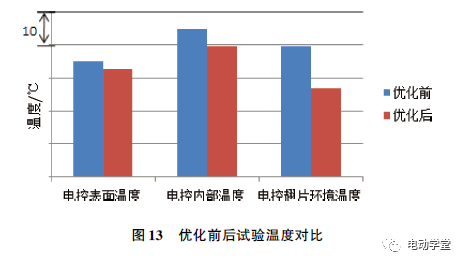

因此,将方案3 进行试验验证,通过温度、湿度设置,模拟高温天气进行高温爬坡动力性试验,结果如下:

1) 电控表面温度仿真值与试验值对比(数值对比见图12)。

2) 优化后,电控表面实测温度、电控内部实测温度和电控翅片周边环境实测温度均有降低(数值对比见图13)。

3) 试验结束时电控内部温度未达到电控一级报警值。试验中CAN 总线读取的电控和电机数据如图14 所示,优化后电机输出转矩无明显减小,电控内部温度明显下降。

由此得出结论,调整电控在机舱的位置可以降低电控内部温度,提升电机应用性能,解决电动车高温天气爬坡动力不足问题。

5 结论

电控与配电盒位置互换后,在维持现有成本和空调使用性能不变的前提下,实现电控翅片附近风速提高211%,电控内部温度下降12%,提升电机应用性能。随着新能源车市场逐渐成熟,新能源政府补贴的逐渐退出,用户对电动车使用要求会更加明确,对电动车价格会更加敏感。伴随新能源车市场竞争的激烈,CFD 三维仿真在提升电动车使用性能,增强用户感知点方面会发挥越来越大的作用。

广告

广告