复合材料的冲击测试

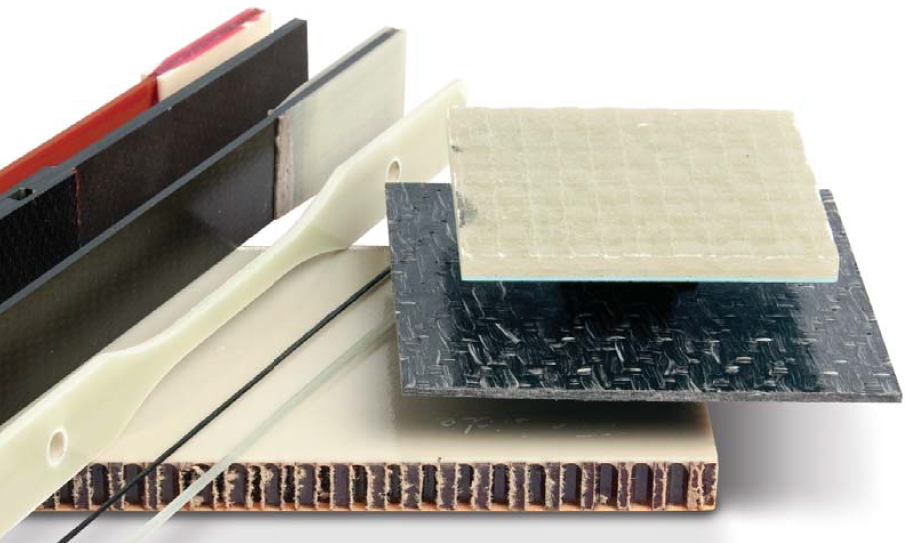

碳纤复合材料虽然有着极高的强度,但也并非完美无缺。其中一个不可忽视的缺点就是耐冲击性差。航空复合材料潜在威胁可能是来自制造、使用和维修过程中不可避免的低能量冲击,如维修期间工具掉落、跑道碎石、冰雹等诸如此类的低能量外来物冲击。这种冲击在产品外观上往往不易察觉,但其内部可能出现分层、基体裂纹和纤维断裂,材料或零件的强度有可能降至原本的50%甚至更低,所以早在上世纪80年代国外就通过落锤方法对材料进行定量损伤,然后测试其剩余压缩强度来评估其抗冲击性能,这就是CAI(Compression after Impact)测试的由来。

CAI测试在航空复合材料领域已经是标准化测试,涉及ASTM D7136/7137、GB/T21239、 空客AITM 1.0010、波音BSS 7260等标准。以ASTM D7136为例,其规定了使用公制100mmx150mm的矩形样品,特定的夹具结构和材质。推荐样品厚度h为4-6mm,使用落锤总质量为5.5±0.25kg和直径为16±0.1mm、硬度为60~62HRC的半球形光滑冲击头,以6.7J/mm×h(样品厚度)的能量冲击样品,为了避免冲头多次冲击样品造成额外损伤,落锤试验机需具备防二次冲击功能。最后记录冲击表面和背面损伤情况,再使用万能材料试验机对样品进行压缩测试。

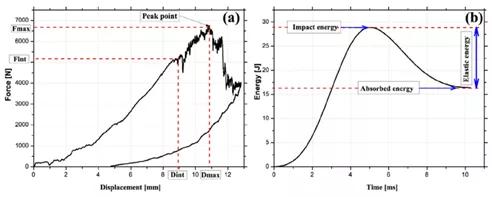

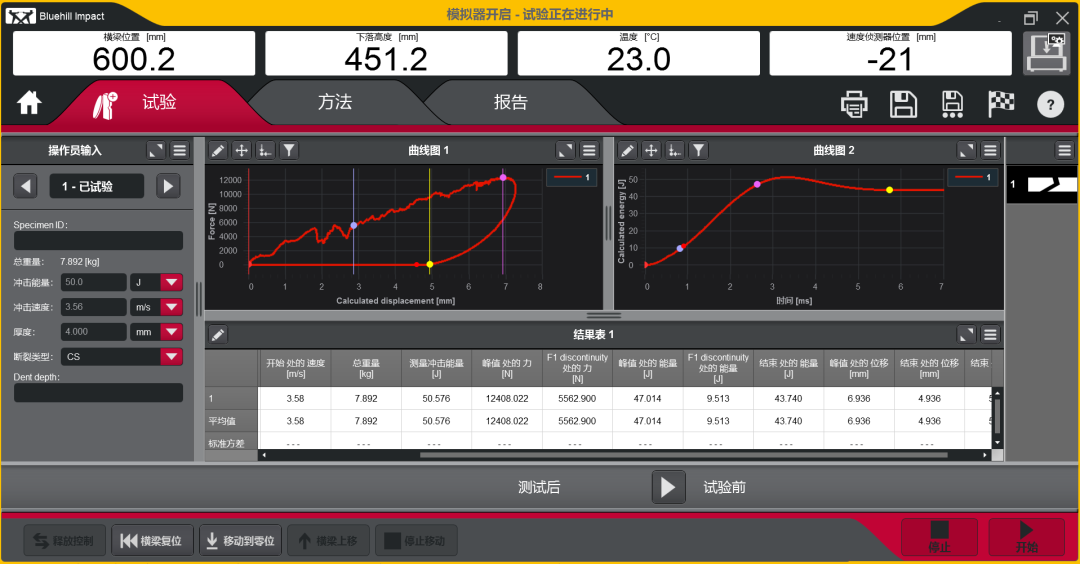

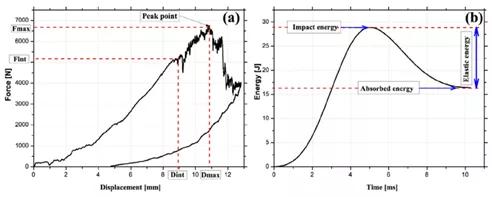

人们希望通过INSTRON落锤试验机可以获得整个冲击过程中每个细节的精确信息。如下面一个典型的CAI冲击曲线,从位移和载荷的曲线可以看到开始阶段样品的变形属于弹性弯曲,所以变形量也是随着冲击载荷呈单调上升;达到初始破坏载荷后材料开始损伤,曲线出现小的振荡;紧接着是基体持续开裂、层间裂纹扩展,出现峰值载荷、载荷下降等一系列过程,这些也都很直观地反映在测试结果曲线上。从能量和时间的曲线看,可以清楚的看到施加的能量、吸收能和弹性能等信息。这些通过INSTRON的Bluehill Impact软件都可以轻松获取。

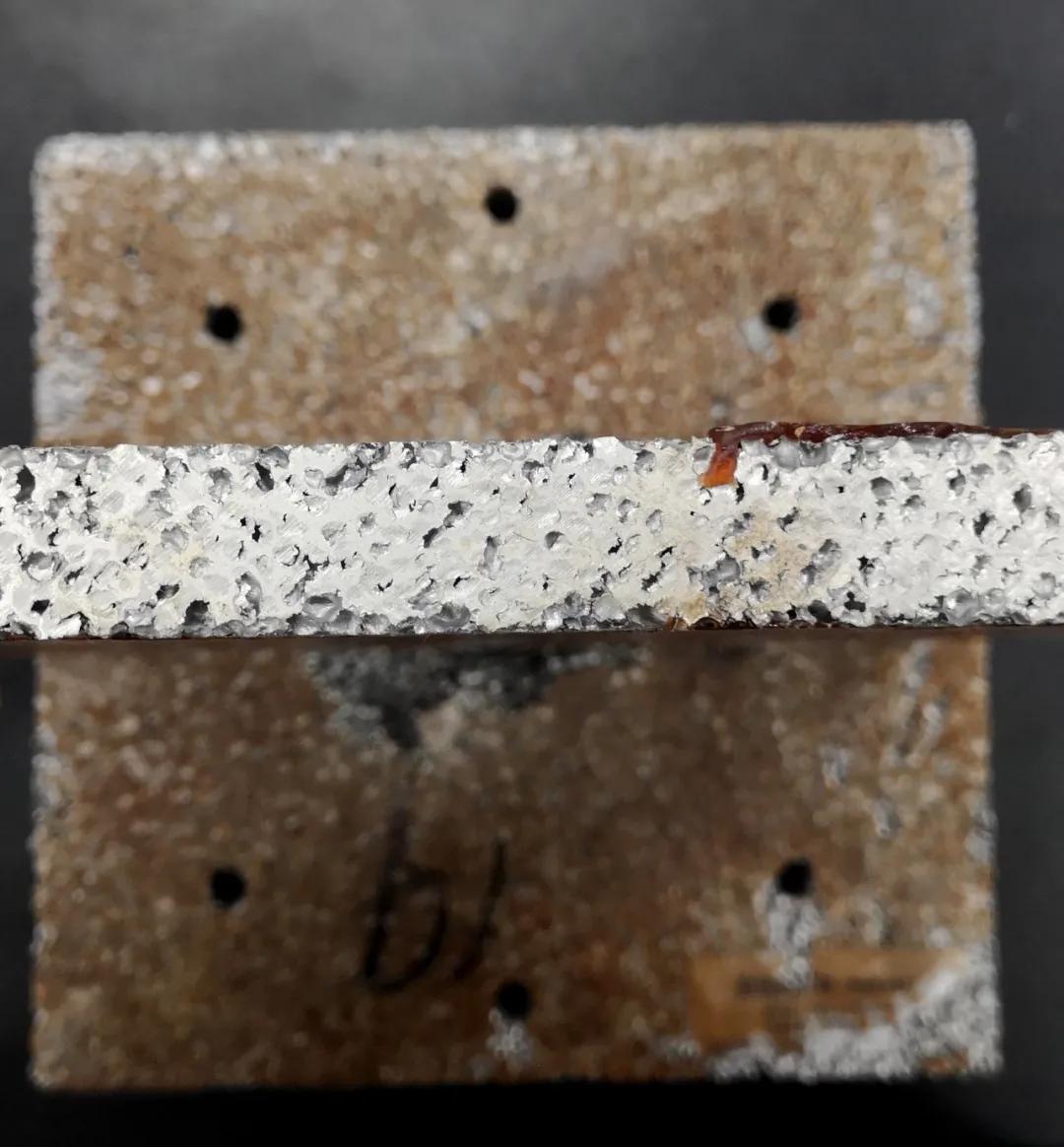

人们还希望对结构件进行冲击测试。应用于兰博基尼超级跑车的Forged Composites®(锻造复合材料)打开了一个汽车领域尚未涉足的场景,其灵活高效的成型技术让很多复合材料零部件成为可能。而对这些复杂多变的零部件测试,除了需要稳定和可靠的测试结果以外,设备测试空间,传感器抗侧向力,严苛的测试环境场景都会是测试面临的挑战。

INSTRON 9400系列试验机

9400是INSTRON最新一代落锤冲击试验机,在传承安全、精确、灵活性等优点外,它搭载全新Bluehill平台测试软件,基于触控设计的全新操作流程,让设备使用更加便捷、更智能、更安全,大幅提升客户体验。我们坚持以终为始,从设计到制造都积累了丰富的经验,以帮助客户迎接各类测试挑战。

最新资讯

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

-

APx500 软件演示模式 (Demo Mode) 竟有这些

2025-04-29 08:37

广告

广告