摘要:研究了DC04 连续退火冷轧板、热镀锌板(GI)、合金化热镀锌板(GA)、自润滑GI 板、热镀锌铝镁合金板等典型汽车用钢板在中性盐雾环境中的腐蚀行为,考察了它们的腐蚀产物的微观形貌和相组成。结果表明,在中性盐雾试验384 h 内,只有锌铝镁板未出现红锈,质量损失速率由大到小依次为DC04 板、GI 板、GI 自润滑板、GA 板和锌铝镁板。在3.5% NaCl 溶液中进行的动电位极化曲线测量的结果与上述结果具有较好的一致性。DC04 板的腐蚀产物含有Fe3O4、α-FeOOH 和γ-FeOOH,GI 板、GA 板和GI 自润滑板的腐蚀产物主要为ZnO 和Zn5(OH)8Cl2·H2O,锌铝镁的腐蚀产物主要为Zn5(OH)8Cl2·H2O。

关键词:汽车;钢板;热浸镀;中性盐雾试验;腐蚀产物;微观结构;极化曲线

钢板是汽车生产的主要原材料之一,不同牌号的钢板在汽车总质量中所占比例为60% ~ 70%,我国每年的汽车制造用钢占到全国总钢材消费比重的6% ~ 8% 。随着汽车用钢板近年来的爆发性高速发展,许多新的钢种涌现出来。热镀锌板(简称GI 板)因具有良好的成型性能和耐蚀性而被广泛应用于汽车工业。合金化热镀锌板(简称GA 板)具有良好的焊接性能,焊接质量较GI 板有了显著的提高,涂装后的抗腐蚀性也优于GI 板,在日系汽车企业中得到了广泛的应用。自润滑钢板是指在镀锌工艺段后直接对GI 板表面进行涂覆,随后在配合防锈油的条件下形成有利于冲压的有机自润滑膜,从而获得改善热镀锌材料成型性能和减少冲压缺陷的效果,被广泛应用于汽车生产中的难成型零件。为了进一步提高镀层钢板的耐蚀性,日本和欧洲的钢铁公司还相继开发了多种成分不同的热镀锌铝镁合金镀层钢板,其中有一部分也已经应用于汽车上耐蚀要求较高的零部件。然而目前对几种典型汽车用钢的腐蚀过程和腐蚀行为缺乏系统的对比研究。

汽车冷轧板腐蚀行为和耐蚀性的研究主要采用室外暴露试验和室内加速试验。室内加速试验主要采用中性盐雾(NSS)试验,其具有实验周期短、可操作性强等优点,可以在室内条件下快速评价汽车零部件用材的耐蚀性。

本文以连退板、热镀锌板、合金化热镀锌板、自润滑热镀锌板、热镀锌铝镁板等典型汽车用钢为研究对象,考察了它们在中性盐雾环境中的腐蚀速率、腐蚀微观形貌、腐蚀产物组成及腐蚀电化学行为。

1实验

1.1 材料

DC04 连退板,DX54D + Z 热镀锌板(单面镀覆量50 g/m2,以下简称GI 板),DX54D + ZF 合金化镀锌板(单面镀覆量50 g/m2,以下简称GA 板),DX54D + Z 自润滑板(单面镀层沉积量50 g/m2,以下简称GI 自润滑板),DX54D + 锌铝镁合金镀层(单面镀层沉积量50 g/m2,镀层中Al 和Mg 的含量均在1% ~ 3%之间,以下简称锌铝镁板)。中性盐雾试验试样规格为150 mm × 75 mm × 0.7 mm,经碱洗和酒精超声清洗后吹干,采用胶布封装四边。电化学试样的规格为10 mm × 10 mm × 0.7 mm,经环氧树脂封装。

1.2 盐雾试验方法

中性盐雾试验参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行,实验仪器为Q-FOG 循环腐蚀盐雾箱,采用5% NaCl 溶液制造气氛。为了观察试样表面变化情况及其腐蚀行为。实验结束后把试样放在室内风干0.5 h,用清水洗净表面的盐雾,再用酒精清洗,最后用冷风吹干。

DC04 连退板的质量损失实验按照ISO 8407 中的规定,试样以含3.5 g/L 六次甲基四胺缓蚀剂的50%(体积分数)盐酸溶液浸泡后,在室温下先后用水和乙醇清洗,再用冷风吹干后称重(精确至0.1 mg,下同)。镀锌钢板按照GB/T 16545-1996 的规定,以70 ~ 80 °C 的10% NH4Cl 溶液浸泡5 min,随后用毛刷轻轻去除腐蚀产物,再用蒸馏水和乙醇依次清洗,最后用冷风吹干,称重。每个周期的质量损失数据采用3 个平行试样的平均值。

1.3 测试分析

极化曲线测量使用PARSTAT 4000+电化学工作站和三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为汽车板(暴露面积为1 cm2),电解液是用蒸馏水配制的3.5% NaCl 溶液,扫描速率为1 mV/s。

将腐蚀后的钢板切成15 mm × 15 mm 的样品,采用日立公司的SN3400 扫描电镜观察表面形貌。

将腐蚀后的钢板切成10 mm × 10 mm 的样品,采用德国布鲁克公司的D8 Advance 型X 射线衍射仪(XRD)进行分析,搭配多导管加准直管的光路系统和LynxEye 一维阵列探测器,采用Co 靶 Kα 辐射,电压35 kV,电流40 mA。

2结果与讨论

2.1 腐蚀产物的宏观形貌

由图1 可以看出,经过48 h 腐蚀后,DC04 冷轧板表面覆盖了一层棕红色的腐蚀产物,GA 板表面出现红锈点,GI 板和GI 自润滑板表面覆盖了一层白色的腐蚀产物,而锌镁铝试样颜色发黑,未见明显白锈。经过96 h 腐蚀后,DC04 冷轧板表面腐蚀产物颜色加深,GA 板出现大面积红锈,GI 板也开始出现红锈,GI 自润滑板未见明显红锈,锌镁铝板开始出现条纹状的白锈。经过192 h 腐蚀后,DC04 冷轧板表面锈层呈现亮红褐色,其中纹路状的腐蚀产物变为黑色,GA 板红锈面积超过50%,GI 板红锈面积开始扩大,GI 自润滑板也开始出现红锈,锌铝镁板表面出现不连续的白色斑点。经过384 h 腐蚀后,DC04冷轧板表面锈层颜色加深为黄褐色,GA 板表面红锈面积超过90%,GI 板和GI 自润滑板出现条纹状的红锈和白锈相间的现象,红锈面积接近50%,锌铝镁板只出现大面积的白锈,未见明显红锈。

图1 几种典型汽车用钢板在中性盐雾腐蚀不同时间后的宏观照片

Figure 1 Macroscopic images of some typical automobile steel sheets after neutral salt spray test for different time

续图1 几种典型汽车用钢板在中性盐雾腐蚀不同时间后的宏观照片

Figure 1 (continued) Macroscopic images of some typical automotive steel sheets after neutral salt spray test for different time

盐雾试验结果表明,镀锌板的耐蚀性明显优于冷轧板,GA 板镀层出现红锈的时间明显早于GI 板,且红锈面积增加的速度也比GI 板快。这主要是由于GA 板镀层中的铁含量明显高于GI 板,红锈的出现主要是镀层中的铁被腐蚀的结果。在实验周期内,锌铝镁板未见明显红锈。

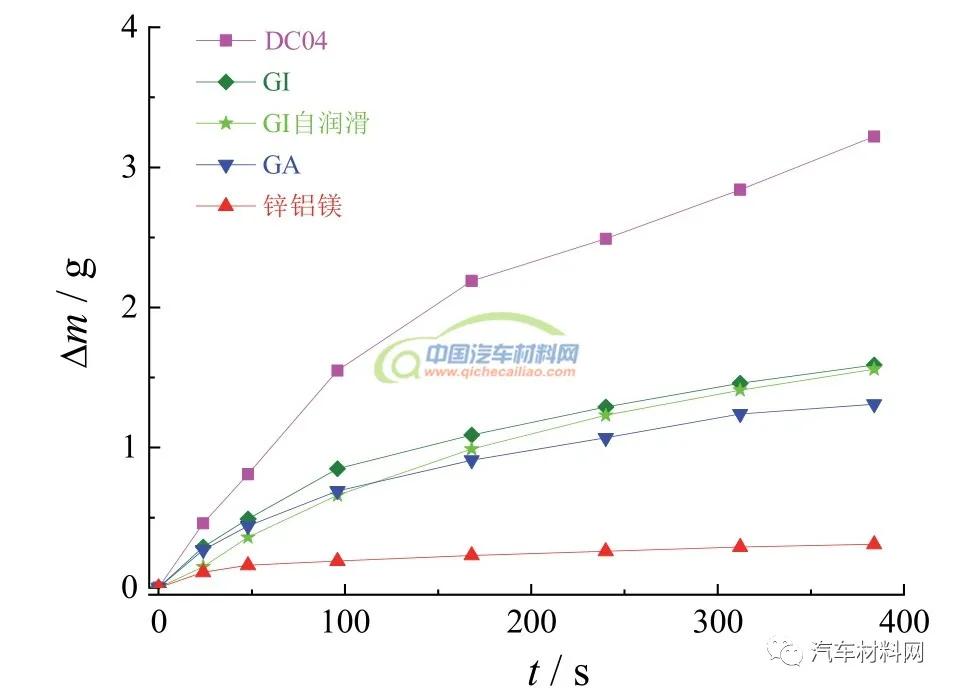

2.2 质量损失分析

如图2 所示,DC04 连退板质量损失最大,随盐雾时间的延长,其质量损失速率并未明显减小,说明DC04 连退板生成的腐蚀产物对其保护较差。GI 板镀层的质量损失量明显大于GA 板,然而GA 板镀层出现红锈的时间较早,这应该是GA 镀层Fe 含量较高的表现。可见仅用红锈出现时间的早晚来衡量GA 板镀层的耐蚀性能是不够准确的,根据腐蚀质量损失来判断耐蚀性更有效,这与文献[11]结果一致。在腐蚀前期,GI 自润滑板的质量损失速率较GI 板低,后期两者相当,说明自润滑膜在腐蚀前期对镀层有一定的保护作用。锌铝镁板腐蚀质量损失最小,后期质量损失增长也缓慢,说明其腐蚀产物对镀层具有较好的保护作用。由图2 可得,质量损失由大到小依次为DC04、GI、GI 自润滑、GA 和锌铝镁。锌铝镁试样的耐蚀性大大优于其他试样,这与宏观形貌观察结果具有较好的一致性。

图2 几种汽车用钢板在中性盐雾试验中的质量损失曲线

Figure 2 Mass loss curves for different automotive steel sheets in neutral salt spray test

2.3 腐蚀产物微观形貌

DC04 试样经中性盐雾试验384 h 后的形貌(见图3a)显示,腐蚀产物多数呈球状,且出现比较明显的堆积现象。如图3b 所示,GI 试样的腐蚀产物为针状的片层结构,比较疏松。GI 自润滑和GA 试样的腐蚀产物是覆盖在试样表面的颗粒(见图3c 和3d)。而从图3e 可以看出,锌铝镁试样的腐蚀产物为块状,致密堆积在试样表面,因此可以有效隔断镀层与外界物质间的电子传输,对镀层具有较好的保护作用。上述实验现象与质量损失试验的结果一致。

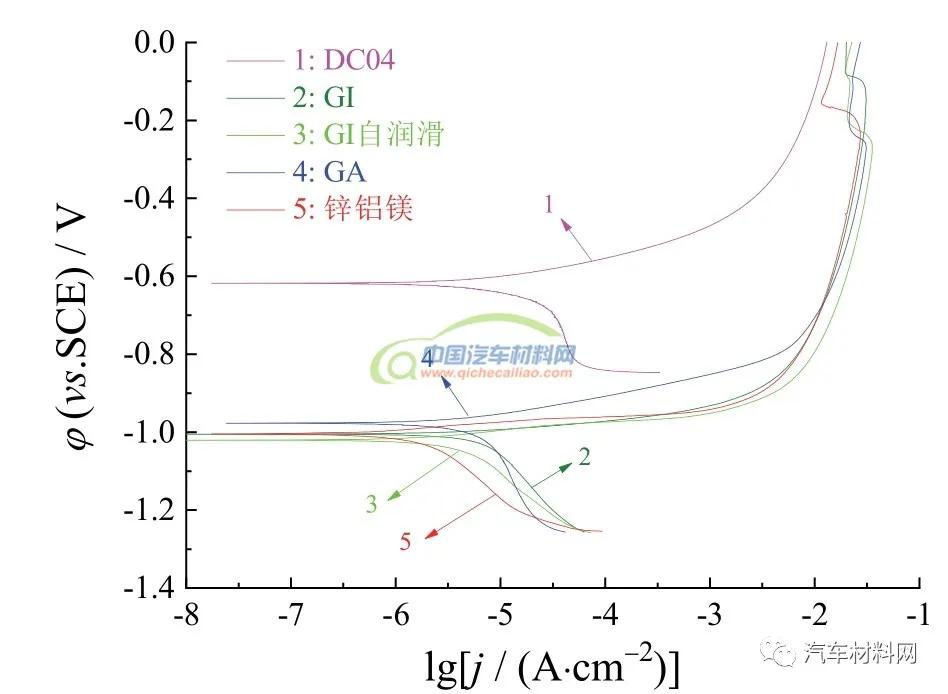

2.4 极化曲线测量结果

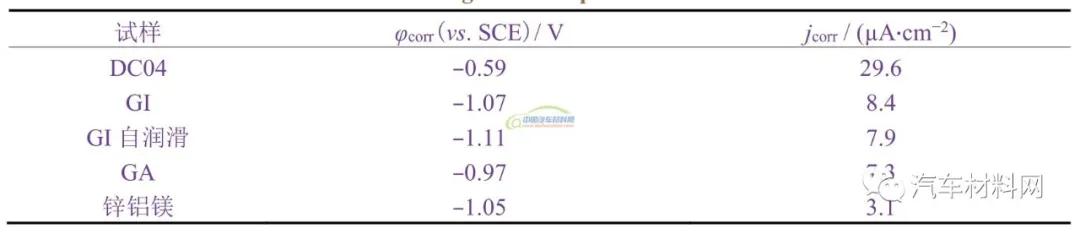

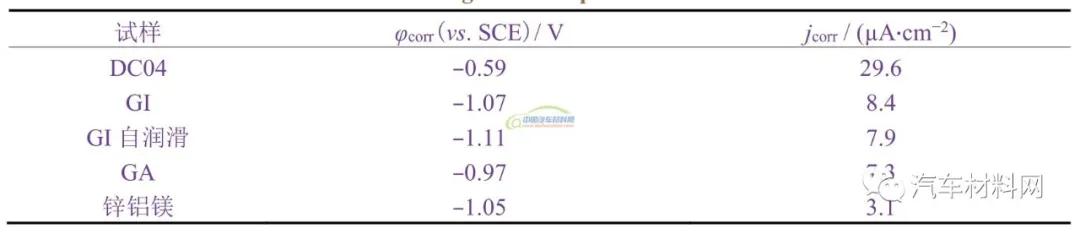

几种汽车板在3.5% NaCl 溶液中浸泡10 min 后测得的极化曲线如图4 所示。GA 板的腐蚀电位(φcorr)高于其他镀层试样,这是由于GA 板镀层含有Fe。GI 自润滑板的板腐蚀电位稍低于GI 板,说明有机自润滑膜在一定程度上能阻碍相界面上的电子传输。GI 板和锌铝镁板的腐蚀电位比较接近,说明镀层中的Al 和Mg 更倾向于以化合物的形式存在于镀层中,难以在双电层中稳定存在。几种镀层钢板的阳极极化曲线均存在钝化区,当电位达到-0.2 V(相对于SCE,下同)时,溶出电流的增加受到阻碍。其中,锌铝镁板的钝化区最为明显。这是由于当极化电位达到-0.2 V 时,试样表面已产生大量腐蚀产物,浓差极化和试样表面腐蚀产物的电阻极化造成了钝化区的出现,而锌铝镁板的腐蚀产物较为致密。在阳极活化溶解阶段,锌铝镁板极化曲线的阳极分支与GI 板几乎重合,但锌铝镁板极化曲线的阴极分支与GI 相比明显向低电流密度方向偏移。这是由于镀层中Mg 与水反应形成Mg(OH)2 或羟基碳酸盐类物质,在一定程度上抑制了阴极氧的还原反应。

图3 中性盐雾试验384 h 后几种典型汽车用钢板表面腐蚀产物的微观形貌

Figure 3 Microscopic morphologies of the corrosion products on different typical automotive steel sheets after neutral salt spray test for 384 hours

图4 几种典型汽车用钢板在3.5% NaCl 溶液中的极化曲线

Figure 4 Polarization curves of different typical automotive steel sheets in 3.5% NaCl solution

由表1 可知,腐蚀电流密度( jcorr)由大到小依次为DC04、GI、GI 自润滑、GA、锌铝镁,可见电化学结果与质量损失试验结果具有较好的一致性。

表1 极化曲线的拟合结果

Table 1 Fitting results of polarization curves

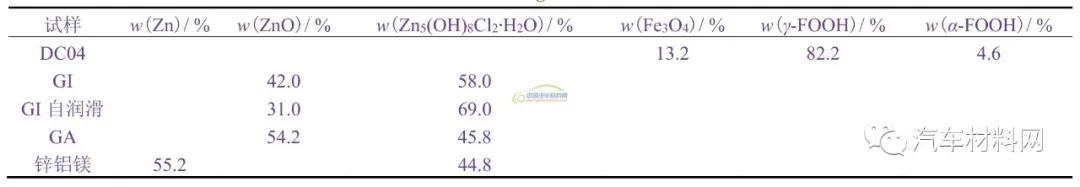

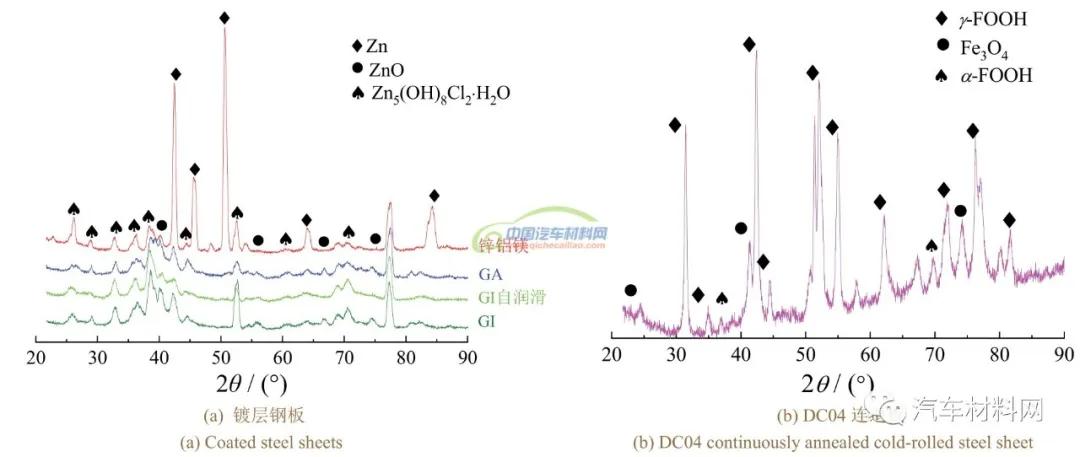

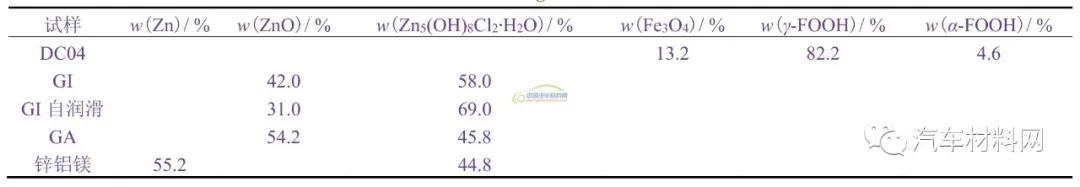

2.5 腐蚀产物的XRD 分析

由图5 和表2 可知,DC04 板表面的腐蚀产物主要为Fe3O4、α-FeOOH 和FeOOH。保护性锈层 α-FeOOH的含量较低,说明其锈层对基体的保护能力较差。GI 板、GA 板和GA 自润滑板的腐蚀产物主要为ZnO和Zn5(OH)8Cl2·H2O,三者的区别在于ZnO 和Zn5(OH)8Cl2·H2O 在锈层中的比例不同,说明自润滑膜并未改变锈层结构,仅在腐蚀初期提供一定的物理阻挡。锌铝镁板的腐蚀产物主要为Zn5(OH)8Cl2·H2O,未见ZnO。这是由于锌铝镁板镀层中含有二元共晶相MgZn2,其电位比Zn 负,在腐蚀过程中优先发生腐蚀,腐蚀产物中的Mg 离子可以抑制镀层表面碱化,而ZnO 通常需要在高碱性环境下才能生成。由于ZnO 属于n 型半导体,是一种无保护作用的锈层。而Zn5(OH)8Cl2·H2O 是一种不溶性的胶状腐蚀产物,其电导率较低,对镀层有较好的保护作用,因此它的存在可以有效隔断镀层与外界物质之间电子的传输,提高镀层的耐蚀性。XRD 结果与质量损失试验和电化学测量结果基本一致。

图5 中性盐雾试验384 h 后几种典型汽车用钢板上腐蚀产物的XRD 谱图

Figure 5 XRD patterns of the corrosion products on different typical automotive steel sheets after neutral salt spray test for 384 hours

表2 XRD 谱图的拟合结果

Table 2 Fitting results of XRD

3结论

对DC04、GI、GA、GI 自润滑、锌铝镁等典型汽车用钢板在中性盐雾环境中腐蚀行为研究的结果表明:DC04 板在48 h 内红锈面积已达100%,GA 板在48 h 后出现红锈,GI 板从96 h 开始出现红锈,GI自润滑板在192 h 也出现大量红锈,而锌铝镁在384 h 内未出现红锈。质量损失速率由大到小依次为DC04板、GI 板、GI 自润滑板、GA 板、锌铝镁板。DC04 板的腐蚀产物含有Fe3O4、α-FeOOH 和γ-FeOOH,其中保护性锈层α-FeOOH 的含量较低。GI、GA 和GI 自润滑板的腐蚀产物主要为ZnO 和Zn5(OH)8Cl2·H2O,对镀层的保护性较差。锌铝镁板的腐蚀产物主要为不溶性的胶状Zn5(OH)8Cl2·H2O,可以有效隔断镀层与外界去极化剂之间的电子传输,提高镀层的耐蚀性。

来源:期刊-《电镀与涂饰》;作者:黎敏,郝玉林,姚士聪,龙袁(首钢技术研究院)

广告

广告