混动变速器和电驱动系统及发展状况

下面分析汽车驱动特性和电动机输出特性带来的对电动车变速器(或者说减速器)的设计特性要求及发展趋势,然后给出一些产品实例。

1. 汽车驱动特性和电动机输出特性对变速器挡位影响

由于电动机输出特性接近汽车动力要求的理想需求,导致电动机作为动力源不需要很多挡位。图24比较了发动机加5挡变速器和电动机加一个固定减速比后汽车牵引力的输出特性。

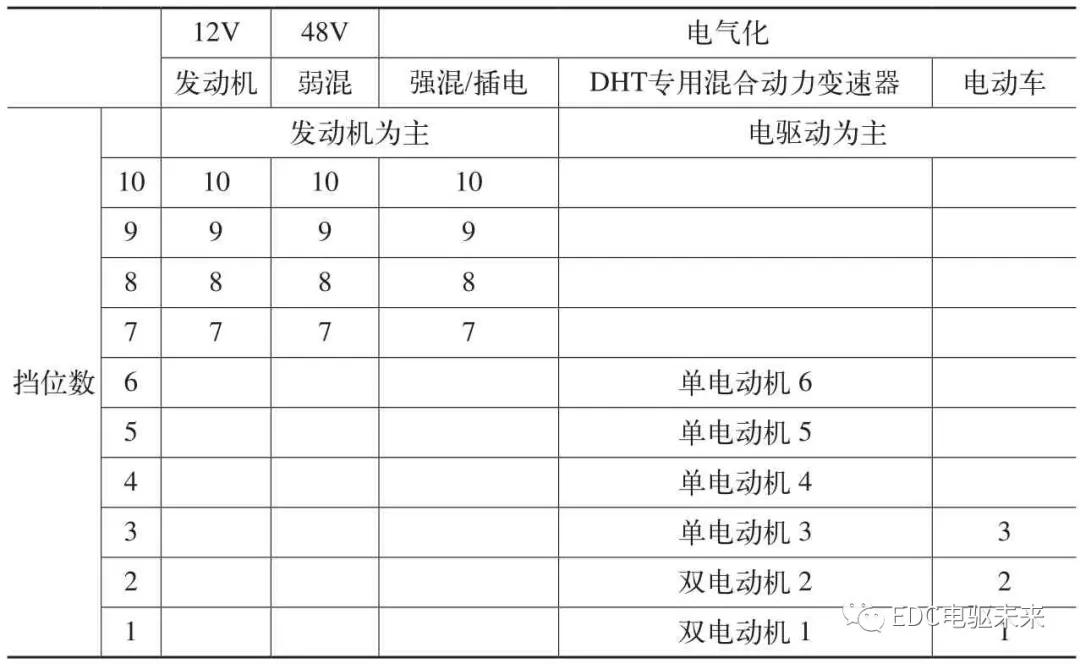

表4给出了不同变速器应用的挡位数目前考虑的范围,可以看出电动车电驱动一般以一挡为主,为了提高效率和驱动动力配置,两速的电驱动也会占市场一定份额。

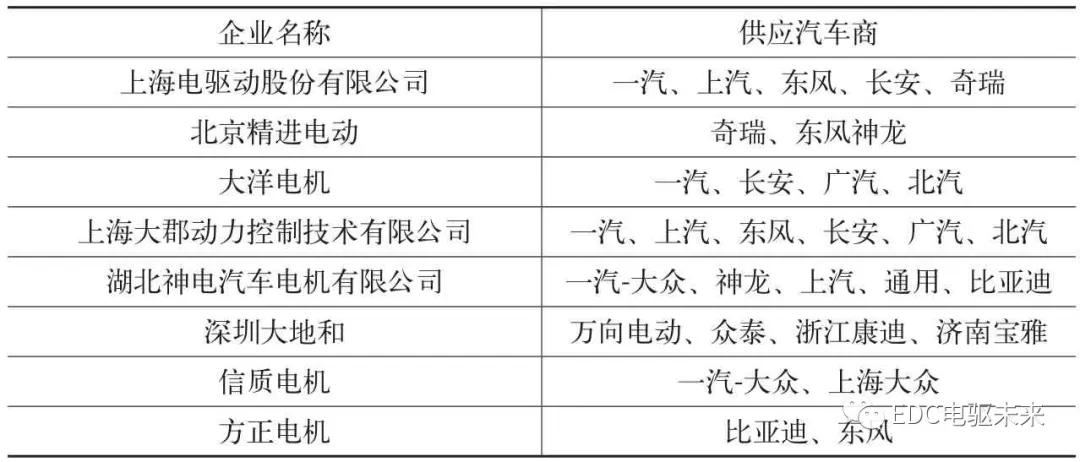

表2 电动机电控市场价格及规模预期(整理计算)

2. 从汽车到电驱动到变速器的性能需求与设计

汽车作为交通工具,已经从简单的能够实现输出转矩驱动汽车到现在成为一个复杂的系统,其功能方面以及非功能方面的需求已经涉及各个方面,与品牌相关的价格竞争力也是重要成功因素。图25列出了一些汽车层面的需求,作为汽车主要的子系统电驱动系统,相应的可以推导出其性能需求。

对电驱动系统的变速器在设计验证时主要需要保证下列性能要求:效率、可靠性(强度、寿命)和NVH。

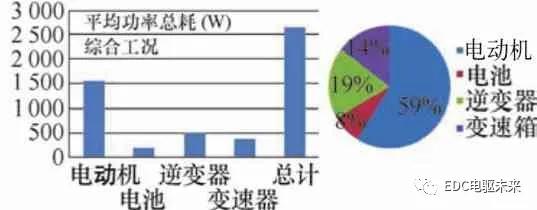

效率方面:举例一款电驱动系统采用80kW的异步电动机,10kHz的逆变器,在综合工况下其功率损耗及其占比如图26所示,变速器大约占电驱动系统14%的损耗。

寿命方面:汽车一般要求保证300 000km的寿命,汽车会行驶在不同的路况以及不同的驾驶场景,据此汽车厂会定义一个载荷谱用于电驱动系统的强度及寿命计算,对变速器设计需要考虑在不同车速下车轮功率,转矩数值,包括城市、高速、乡间等驾驶工况,还要包括最大功率及峰值功率下的最大转矩,防抱死制动系统(ABS)启动导致的转矩载荷也要考虑在变速器设计之中。

NVH方面:NVH是电驱动系统的一个重要评价指标,随着电动机转速的提高,NVH成为电驱动设计中的一个重要研究课题。这包括电动机本身的噪声、电动机转矩波动通过变速器带来的噪声、变速器本身的啮合产生的振动噪声等。电驱动系统的NVH的计算优化需要建立一套完善的工具链,并且需要正确细致的设计好测试验证环节。图27显示计算电驱动NVH的示例。

结构方面:电驱动系统发展趋势是采用高速电动机,功率密度大,把变速器和电控单元集成在一起。典型的如博世新开发的集成电驱动桥eAxle。一般系统设计中包含润滑冷却系统、驻车锁止的统一考虑。

表4 不同变速器应用的挡位数合理范围

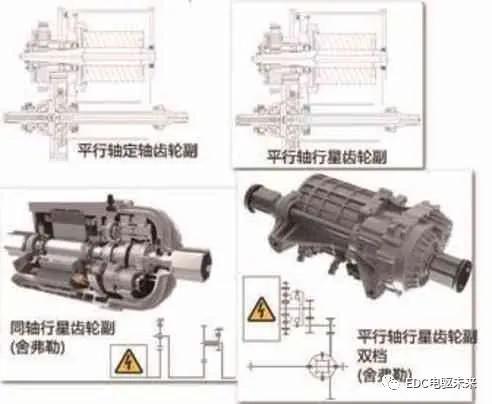

电驱动系统的变速器结构布局可以是并行轴或者同轴,可以采用定轴齿轮传动或者行星齿轮传动(见图28)。

电驱动系统的变速器设计需要从电驱动系统整体角度出发,首先获得系统和零部件的需求,了解设计边界条件如汽车载荷、电驱动系统支承结构(各方向的刚度)等,然后开始进行强度、寿命以及NVH方面的计算,不断优化、选取合适的轴承标准件等,随后是原型的制造与测试验证,经过不同样品阶段到达量产产品的最终定型。电驱动系统变速器设计参考流程如图29所示。

电驱动系统总体设计时还要考虑冷却润滑结构,冷却主要涉及到电驱动的电控和电动机;轴承和齿轮需要润滑,图30是针对电动机、电控与变速器的润滑冷却系统布局概念图。

很多电驱动系统一般也集成驻车锁止机构,特别是欧洲汽车公司的电动汽车。驻车锁止机构必须与变速器同时设计,是电驱动总体集成设计的一项重要任务,表5列出了驻车锁止机构的功能和其对应的指标要求,图31给出了宝马i3上采用的驻车锁止机构示意图。

3. 市场上一些主要电驱动系统示例

以下列举几个有代表性的电动车电驱动系统及其变速器特点。

(1)特斯拉Model S电驱动系统。

特斯拉电驱动系统采用异步电动机驱动,S60峰值功率为245kW,采用两级一挡减速器,四个齿轮和一个差速器。特斯拉电驱动系统实物图和其中一款电动机的峰值曲线如图32所示。

整个电驱动系统的质量大约77kg,材料构成见表5。

(2)奔驰EQ平台电动车EQC电驱动系统。

1.锁止轮 2.(轴上)执行器换口 3.卡位 4.弹簧卡销 5.卡销 6.3棘爪

奔驰汽车将于2019年推出第一台基于电动车平台EQ开发的电动车EQC,其电驱动系统性能指标见图,由采埃孚公司提供。也同样采用两级一挡减速器,减速比为9.6。驻车锁止机构也集成在电驱动总成中。

(3)通用雪佛兰Bolt电驱动系统。

雪佛兰Bolt电动汽车是北美产量比较大的电动车。其电驱动主要集成了电动机与齿轮箱,电控部分独立。也同样出于成本考虑采用相对简单的两级一挡减速器,其差速器的轴与电动机同轴(见图33)。

表5 特斯拉S60电驱动材料质量分布

结语

国内目前主要电驱动系统生产产品是以开发电动机和电控为主,然后根据现有电动机、汽车驱动性能要求及空间位置设计配置相应减速器,减速器不是作为电驱动系统的一个关键部分对待。

国内电驱动系统供应商认识到高端集成系统的主流趋势,主要厂商正在大力开发包含了电动机、减速器与电控等集成电驱动系统,如大洋电动机,精进电动机等。在这方面几年后市场产品的格局会逐步清晰,国内汽车驱动电动机、变速器及齿轮厂家一定要在目前的关键时机,开发出适合大批量生产的具有竞争力的模块化集成电驱动系统。

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告