作者单位:东风汽车公司技术中心

引言

目前,温控系统在汽车上己成为不可或缺的一部分,它为驾乘人员提供舒适的驾乘环境,相比传统车,电动汽车虽没有发动机,但涉及高压系统,因此,它的温控系统相对复杂,同时要求也高。如何保证系统安全、可靠地工作与运行,成为重中之重。

1 系统组成

本系统除了采用传统的软件策略保护以外,更通过采用硬件保护的方式从根本上有效地防止IGBT烧毁。

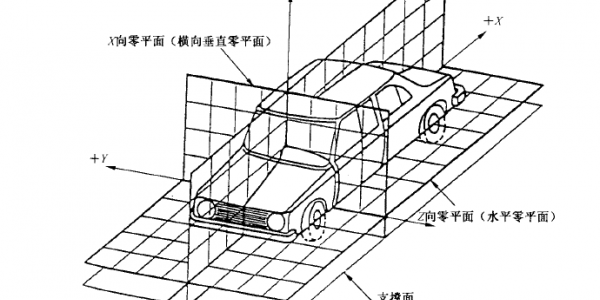

对于所述的汽车PTC加热控制系统,它主要包括:CPU模块、低压供电电路、高压供电电路、多路IGBT功率管及IGBT驱动模块、通信接口电路、PWM信号输出电路PTC模块(电流传感器、温度传感器及检测电路、高压电流检测电路)、散热器(由铝散热器、PTC芯片、PTC电极、PTC绝缘纸)等,如图1所示。

2 系统主要功能

电动汽车PTC系统的主要功能如下:

①使用车辆上可得到的电能加热液体介质。

②低压输入过电压/欠电压保护功能。

③过载保护功能。

④过流保护功能。

⑤过温保护功能。

⑥短路保护功能。

⑦电流缓变功能。

⑧故障反馈。

⑨高安全性的自诊断功能。

3 系统主要检测及保护方式

3.1 高压端的欠电压和过电压保护

保证PTC内部控制电路(主要由低压端供电的器件)在9~16V电压范围内正常工作,当低压端电压异常(过电压或欠电压)时,关闭所有功能,以防止出现功能紊乱及器件的损坏。

如图2所示,高压端通过6颗采样电阻对250~450V的高压进行采样,通过计算,CHECK端的采样电压是2.48~4.46V。单片机对此电压进行识别,低于2.48V为欠电压,高于4.46V为过电压。此时单片机会发出控制信号关断高压前级的继电器,用于切断高压供电。

3.2 高压反接保护

由于控制器件IGBT的CE端内部有一反向连接的二极管,当高压接反时,产品会不受控制直接工作,并且会损坏控制器件。

如图3所示,当高压接反时,串联电阻的采样回路中有一个耐压600V的二极管,此时1MΩ的采样电阻上没有电压,采样出的电压为0V时,单片机关断前级继电器,关断高压电,实现反接保护。

实现高压端的欠过电压保护、反接保护,前提是控制器有功率请求的条件下进行的。在PTC产品没有功率请求的条件下,不进行高压的反接及欠过电压检测保护。

控制器有功率请求的条件下高压端单片机会打开高压端的继电器,让高压电供到产品端,由产品端进行欠过电压和反接的检测实现保护功能。

3.3 过电流保护功能

该功能主要用于当PTC工作电流异常增大至设定的过流阔值(48V)时,电流控制单元能及时地关闭IGBT的驱动,以实现对IGBT的保护。

如图4所示,IGBT的输出电路中串联一个大功率电阻(康铜丝电阻,5W/1MΩ),用于采样电路工作电流。通过该电阻将电流信号转化为电压信号。电压信号经过放大后一方面传递给MCU2(通知MCU2过流信息),另一方面与基准电压做比较,当大于基准电压时,电路关闭IGBT的驱动。从而关闭IGBT的工作,保护IGBT。

软件若在4s内检测到过电流3次,则彻底关断驱动信号,需低压端重新上电才可恢复。

3.5 IGBT击穿检测及实现电路

IGBT击穿会使产品不受控制,自行输出功率。因此,如何保障IGBT是否正常工作尤为重要。

1)在高压电流采样电阻端采样出很小的驱动信号,经过运放放大送到单片机的捕捉口与单片机内置正常驱动波形进行比较,判断出异常时,单片机发出控制信号并关断高压端继电器,切断高压供电实现击穿保护。同时低压端单片机会拉低输入端口的PWM信号,让控制器识别,控制器会报故障信号给整车,如图5所示。

2)通过实时捕捉IGBT驱动波形,和单片机预置数据比较,判断关断高压继电器实现IGBT击穿保护。单片机在没有功率请求条件下判断高压回路中有无电流。有电流则判断为IGBT击穿损坏,关断高压,并报故障给整车,如图6所示。

4 测试验证

4.1 高压端的欠电压和过电压保护

高压端正常电压范围是:250~450V。

高压端欠电压为249V,250V正常工作,PTC正常工作,有功率请求时,出现欠电压,会关断IGBT驱动,产品无功率输出,直到电压恢复正常范围后恢复功率输出,如图7所示。

高压端过电压为451V,450V正常工作,PTC正常工作,有功率请求时,出现过电压,会关断IGBT驱动,产品无功率输出,直到电压恢复正常范围后恢复功率输出,如图8所示。

4.2 过流保护策略验证

1)控制策略:过电流检测电路设定过电流闻值为48A,超过闻值电流,MCU关闭IGBT驱动信号,待2s后开启驱动信号,再次检测过电流信号,若依旧过电流仍关闭驱动信号,再次待2s后次开启驱动信号,如此连续3次检测到过电流信号,彻底关断IGBT驱动信号并拉低PWM信号上报故障至BMS断电。

2)波形注释:电流波动(3通道)的次数,比较器翻转的次数(2通道)及单片机关断驱动的次数(1通道)都为3次,如图9所示。

4通道是过电流后低压端单片机发出的打开晶体管拉低PWM的高电平信号(上报故障信号)。

5 结论

本系统有效可靠地解决了电动汽车的温控系统存在的缺陷,经过实车测试验证,功能良好,能够可靠地完成各项功能操作。

广告

广告