汽车座椅内部凸出物概述

本文主要内容为乘用车座椅内部凸出物的概述、技术要求、座椅吸能试验等,为表述方便下文将座椅内部凸出物简称为“内凸”。

1 座椅内凸的概述

1.1、座椅内部凸出物的执行标准

汽车座椅常见的内凸标准有GB 11552-2009、GB 15083-2006/2019、ECER21等;座椅内部凸出物若满足GB15083/ECE R17,可视同满足GB11552或ECE R21。

1.2、内部凸出物的定义

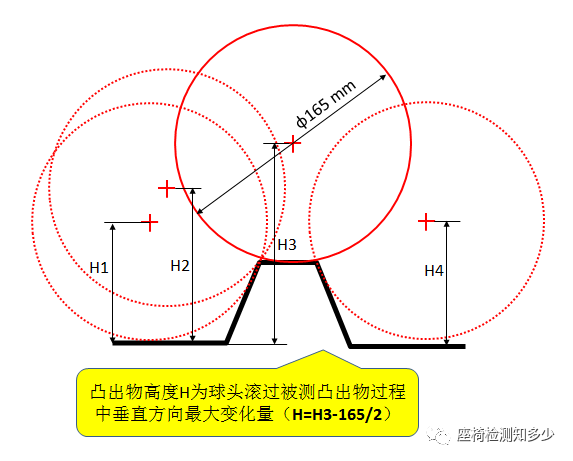

刚性凸起: 部件表面能被 直径165mm刚性球体 (模拟人体头型)接触到的可能伤害乘客的刚性凸起或尖棱。

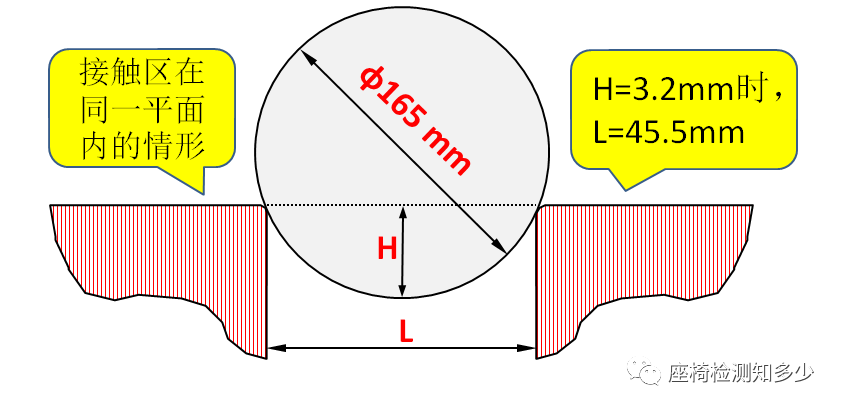

尖棱:曲率半径<2.5mm的刚性材料的棱边(凸出高度H<3.2mm的除外)。对于凸出高度<3.2mm的情况,只要凸出高度不大于其宽度的一半且边缘是圆钝的,该最小曲率半径要求不适用。

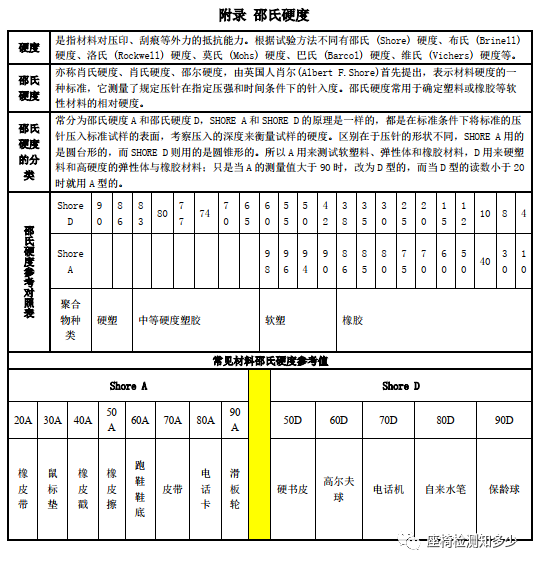

刚性材料:表面 邵氏硬度>50A的材料, 如钢材、 PP 注塑件等( 发泡为柔性部件 )。

1.3、凸出物主要类别

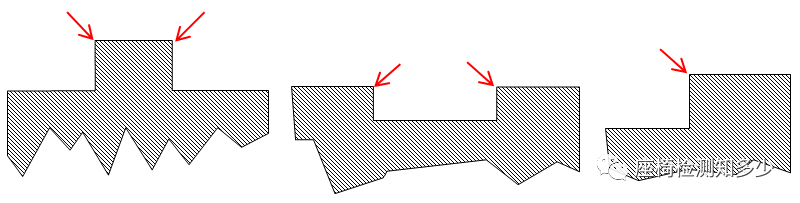

表面上的凸起棱边、表面内凹后的两侧棱边及表面上的台阶面,示例如下:

1.4.1滚动法

1.4.2 标尺法

车辆内,人体可以接触到的区域不应存在可增加乘员伤害风险的尖锐刚性部件或危险粗糙表面;因为发生碰撞时,刚性尖锐部件会对人体造成伤害。

2 座椅内部凸出物的技术要求

2.1、座椅内凸的适用对象

2.1.1、邵氏硬度>50A的刚性材料部件,如塑料件、金属骨架等,而发泡、面套等柔性件不适用;对于GB15083中3.2.4规定的“诸如“柔性金属网”部件(parts such as "flexible wire mesh")”也不适用。[PS:目前未有官方对柔性金属网定义,一般理解为诸如支撑座垫或靠背发泡的蛇形弹簧等可弹性变形的金属网状部件。]故进行内凸检查时,首先要将柔性部件去除,只检查刚性部件。

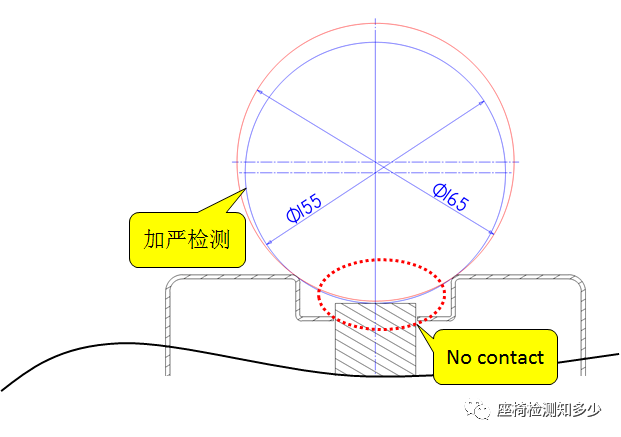

2.1.2、可被直径165mm的球体接触到的区域;

2.1.3、凸出高度>3.2mm;

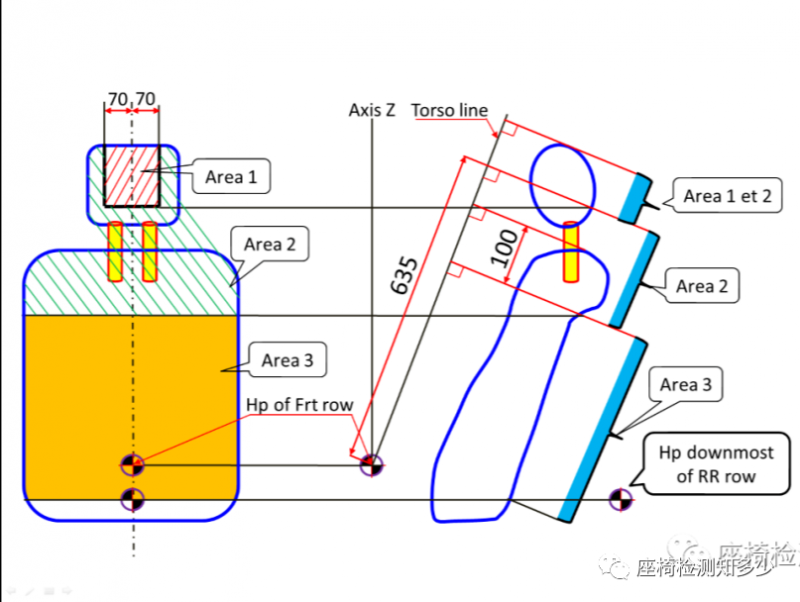

2.1.4、法规GB15083-2006中规定的区域1、2、3内的座椅后部表面(不接触区域不考虑内凸要求,如下图no contact),这些区域应位于最后排座椅乘员躯干线横向平面之前。设计中尽可能用φ155mm球体加严校核,或要求内凸圆角半径比法规要求大20%以上。

[PS:GB 15083仅对座椅靠背后表面有内凸要求,但GB 11552要求车内最后排座椅乘员躯干线横向平面之前的部件也应满足内凸要求,故而当扶后排扶手放倒、后排靠背可以按比例放倒时(因座椅靠背放倒时,是作为行李舱的延伸,故此时状态下不是作为座椅而存在,而是作为车内部件如门板等其他功能件而存在),都要满足内凸法规要求。]

(a)表面凸起部分的突出高度小于3.2 mm,且突出高度不超过突出部分宽度一半的区域;

(c)“诸如“柔性金属网”部件(parts such as "flexible wire mesh")”也不适用;

(d)位于通过该排座椅最低R点的水平平面以下的座椅靠背部分(如果每排座椅高低不同,则从后排座椅起,该水平面应通过前排座椅的“R”点,在垂直方向或高或低形成一个台阶)。

1)对不带头枕的独立式座椅,该区域是指位于距过座椅中心线的纵向中心面100 mm的左、右两纵向垂直面之间,且在过从靠背顶点沿基准线向下100 mm处垂直于基准线的平面以上的靠背后面的区域。

2)对不带头枕的长条座椅,该区域是指位于距由制造厂提供的每个外侧座椅纵向中心面100 mm的左、右两纵向垂直面之间,且在过从靠背顶点沿基准线向下100 mm处垂直于基准线的平面以上的靠背后面的区域。

3)对带有头枕的座椅或长条座椅,该区域是指位于距座椅纵向中心面70 mm的左、右两纵向垂直面之间,且在过从R点沿基准线向上635 mm处垂直于基准线的平面以上的区域。试验时,对可调头枕应将其在可调范围内调到最不利的位置(一般是最高点)。

区域2

1)对不带头枕和可拆式或分体式的座椅或长条座椅,区域2 是指位于过从靠背顶点沿基准线向下100mm 处垂直于基准线的平面以上的靠背后面的区域,但不包括位于区域1 内部分的区域。

2)对整体式头枕座椅或长条座椅,区域2 是指位于过从R 点沿基准线向上440mm 处垂直于基准线的平面以上的靠背后面的区域,但不包括位于区域1 内部分的区域。

区域3

是指位于GB 15083-2006中4.1.4.1.3 定义的水平面以上的座椅或长条座椅的背面区域,但不包括位于区域1和区域2 内部分的区域。

图示【仅示例带头枕情况】

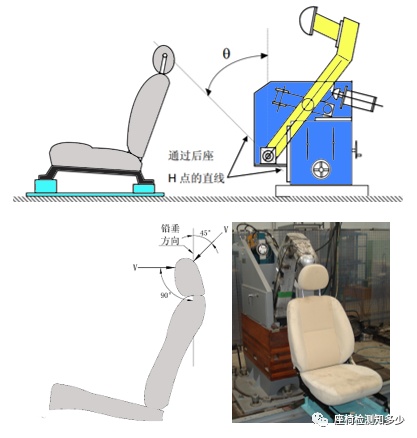

试验项目:头枕吸能试验

试验对象:区域1的靠背后表面;区域1的头枕的前、后表面;或区域2的靠背、头枕后表面;

参考标准:GB 15083-2006/2019 /ECE R17

座椅安装及调节

用由制造厂提供的固定装置将座椅按实车安装的方式牢固地固定在试验台上,以使其在试验时保持稳定。

1)座椅应调节至最后驾驶位置;

2)靠背角应调节至25°或接近25°位置,OEM另有规定除外;

3)头枕调节至最低使用位置。

试验方法

试验装置:

1)试验装置由一摆锤组成。该摆锤转动轴用球轴承支承,它在撞击中心的折算质量为6.8 kg,摆锤下端有一个直径为165 mm 的刚性撞击头型,其中心与摆锤冲击中心重合;

1)在对座椅进行从后向前撞击试验时,撞击方向应位于纵向平面内并与铅垂方向成45°角。撞击点应在区域l内。如果有必要,撞击点也可位于区域2内的曲率半径小于5mm的表面上。

图示 Figure

说明

试验后若头枕损坏甚至脱落但减速度曲线满足要求,仍判为不合格。

4 附录:邵氏硬度

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告