作者单位:中国汽车技术研究中心有限公司

DOI:DOI:10.15917/j.cnki.1006-3331.2019.06.019

我国目前主要以电-电混合的增程式燃料电池动力系统为主,燃料电池的功率输出较小,还面临许多卡脖子的技术,如在燃料电池冷启动能力、燃料电池系统的控制策略、燃料电池堆的体积功率密度、高速无油空压机产业化技术等多方面。国际上先进的燃料电池国家和企业,其基础设施和法律法规目前都趋于完善,在技术上也较成熟,但并没有好的市场;而国内恰好相反,国家政策的支持和行业的引导使其有很好的市场(趋势),但是在氢能产业链、安全生产、关键技术方面与国外还有不小差距。

本文通过对比国内外的燃料电池相关标准法规,以及国内外先进燃料电池的测试数据,对影响燃料电池的关键技术进行解析,为燃料电池的技术提升提供参考。

1标准法规对比

目前,针对燃料电池的标准法规体系国内外有明显的不同,中国的法规是依据国情进行自主判定,而国外大部分法规是根据协定国的标准进行共同制定,如日本、韩国、美国等协定国进行商定,共同制定欧标、美标等。我国标准体系分为整车级标准和部件级标准,标准体系正在完善中。国际上只有整车级标准,没有部件级标准。

燃料电池标准体系中最注重整车氢安全,国内主要依据GB/T24549—2009进行法规认证,国际主要依据GTR13和UNR134,GTR13与UNR134除归属不同外,其内容完全相关。国内外主要有以下几点不同:第一,GB/T24549—2009中主要是包含整车的功能安全、氢安全和电安全,而国际标准GTR13和UNR134大部分的测评研究集中在气瓶本身;第二,国际标准GTR13和UNR134中针对氢安全的测评内容更加详细,包括车内的供氢氢气传感器的测评,车内氢气浓度的测评等。我国关于整车级的其他性能方面的标准,如燃料消耗量、续驶里程测量等,都在相继的制定中,暂时没有标准出台。

部件的测评目前采用的标准有加氢口(GB/T26779—2011)、车载氢系统(GB/T26990—2011)、燃料电池系统(GB/T24554—2009)等,都是强制执行的推荐性标准;针对车用氢气瓶,采用GB/T35544—2017进行产品认证,包括对气瓶的常规试验和耐久试验,如火烧试验,温度压力循环试验,环境试验等。而国际标准GTR13和UNR134将这部分内容与整车氢安全放到了一个标准中。

为了使燃料电池的标准全球统一化,我国在修订GB/T24549—2009的过程中也参考了国际标准GTR13。标准的制定与行业的发展不匹配是目前制约燃料电池产业化的重要因素,我国也积极参与国际相关标准的制修订,加快燃料电池标准体系的搭建。

2关键技术对比

2.1国内外技术水平状况

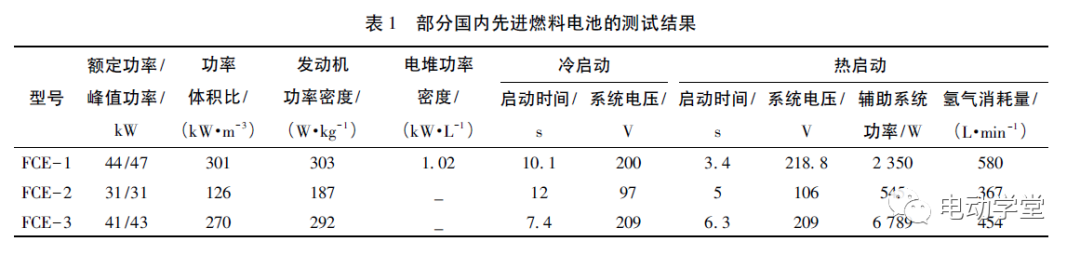

针对燃料电池部件级的检测,最重要的是对燃料电池系统的性能检测。国内对燃料电池系统的检测按照GB/T24554—2009进行。部分国内先进的燃料电池测试结果见表1。在功率方面,已经由原来补贴要求的30kW上升到40kW及以上的水平;在启动的时间上也有很大程度的减少,目前已能够达到在5s内完成启动的技术水平;冷启动方面也能够达到-10℃甚至是-20℃的能力;效率方面,在功率密度方面还有待于继续提高。

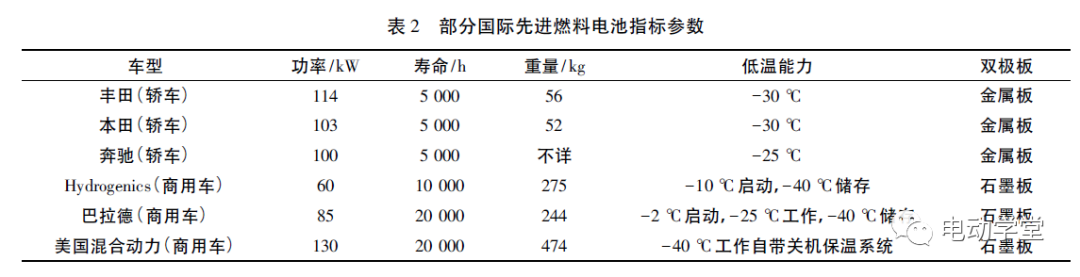

在国际方面,以丰田、本田、现代为首的燃料电池系统属于国际一流水平,功率均在100kW以上,在寿命和冷启动等关键参数上也能够满足乘用车商用化的需求,部分国际先进燃料电池指标参数见表2。

可以看到,在系统层级的技术上虽然已经有极大的提升,但是在许多关键技术上还与国外有一定的差距,如冷启动的能力、系统的控制集成能力及水管理和热管理能力。

2.2冷启动技术

低温冷启动一直是燃料电池汽车厂家不断追求的技术。我国目前没有针对燃料电池整车和关键部件的低温冷启动测试标准要求,正在修订的GB/T24554—2009中会修改燃料电池发动机在低温下的启动要求。现阶段,对于质子交换膜燃料电池在无外援辅助的情况下进行低温冷启动较困难,大部分都是采用外部辅助的方法,如保温法、加热法和吹扫法。

丰田燃料电池汽车Mirai具备-30℃低温冷启动的能力,主要采用吹扫的模式,对内部的水含量进行严格的监控和把关。具体的水控制逻辑为系统启动-快速暖机-水含量控制-关机吹扫-停机吹扫,通过这几个步骤对内部的水含量进行严格控制。

Ballard公司采用保温法提升燃料电池冷启动的能力,其型号1100燃料电池模块能够在无外援的情况下在-15℃进行启动。其主要的方法是利用电堆中安装的保温箱将冷却水温度保存下来,下次启动时利用保存的温度进行加热。

国内大部分燃料电池系统还是采用吹扫和保温的方法,在进入环境舱进行低温测试之前,保证内部的水完全吹干,在进行12h的冷冻后,通过外部热源加热进行低温启动,目前一般能够达到-15℃的水平,但时间较长。

2.3集成技术

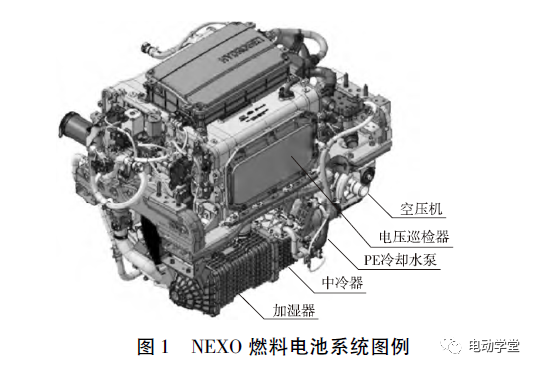

燃料电池发动机一直在与传动发动机进行对比,其小型化和能量密度一直是各大车企追求的目标。为了更好地解析燃料电池系统的集成技术,需要先了解其包含的主要零部件。燃料电池系统主要包括空气供应、氢气供应和热管理等系统。空气供给系统主要包含空压机、过滤器、空气截止阀和背压阀等。氢气供给系统的主要零部件有氢气循环泵、隐射器、氢气截止阀、吹扫阀、排水阀等。热管理系统主要包含水泵、散热器、加热器和双向阀等。为了提高集成度,燃料电池系统在设计之初就要将其考虑在内。如韩国现代汽车公司开发的NEXO燃料电池系统(图1),与传统的发动机外观极其相似,为了使体积做到更小,其主要采用以下几种措施:一是采用了全新的热管理系统,利用双向阀门和四向阀门改善电堆制冷剂的温度控制的响应性;二是在空气控制系统一侧,空气进气阀和空气出气阀集成为一个小的零部件;三是氢气循环系统将传统的循环方式变成引射器模式,大大减小了体积。

本田汽车公司对Clarity也进行了小型化的研究,其质量功率密度居于世界领先水平。其小型化的设计原则是降低零部件的体积,提高能量的利用回收率:首先是通过取消电池的隔离橡胶来减少燃料电池堆的尺寸,同时保证了燃料电池内部不会被腐蚀;其次是通过调节冷却剂的电导率和冷却泵的体积,改变冷却系统管道长度等方法,成功地将冷却系统的体积减小20%。

3结束语

面对目前在燃料电池技术水平上的差距,本文分析了影响燃料电池汽车性能的几点关键因素,包括冷启动能力、系统的集成度以及国家标准法规政策等方面,并对国外先进的燃料电池整车及零部件进行了对标分析。

广告

广告