一、前言

原文再续,书接上回。在上一篇瞬态工况仿真的技术贴里,我们为大家介绍EXCITE结合Matlab进行发动机瞬态工况模拟的方法。

本次的仿真任务我们聚焦到轴承磨损。常见的一些滑动轴承稳定转速下的磨损过程如磨合可单独在EPU中进行EHD仿真就能完成,仿真的方法及流程也已成体系。随着动力总成电气化的日益发展,动力总成构架愈来愈复杂,其分析研究日趋精细,相应的仿真工作也从稳态工况拓展到瞬态过程,其中最典型的当属电气化后带来的发动机频繁启动过程导致的磨损。以带BSG系统的发动机为例,在启动过程中由于机油粘度、供油压力以及油膜分布等轴承的润滑状态并不理想,同时曲轴前端在启动过程中还要承受来自于启动电机较大的皮带拉力,最终在发动机的反复启动中给轴承带来了严重的磨损。基于此,本次为大家带来的EXCITE与Matlab瞬态工况仿真第二弹,启动过程磨损仿真流程介绍。

二、EXCITE模型设置

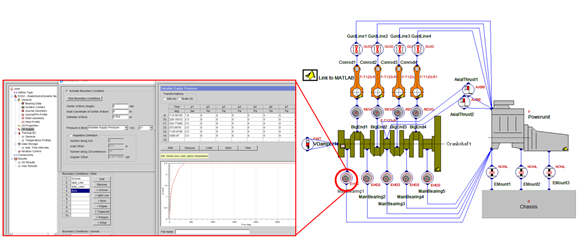

本次EPU模型仍是根据安装例子I4_demo修改而来。由于联合仿真过程中所有EPU模型的载荷数据均来自于Matlab,所以在EXCITE中无需进行任何关于载荷的设置。在EPU模型中需要进行额外定义的部分主要为供油压力,具体见图1,给定的数值主要是随曲轴转角/时间变化下的供油压力,实际数据需通过测试得到。

图1 供油边界设置

其余关于EHD的设置与稳态分析一致,初始轴瓦为新轴瓦,不添加任何型线。

通用部分的设置有几个地方需要做出相应的调整:

Ø 所有零部件的初始速度设为极小值如0.0001。

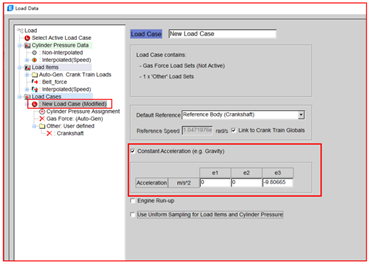

Ø 启动过程需要克服零部件重力的作用,所以模型中相应的把重力一项激活。

图2 重力项设置

Ø EPU中给定的计算时长需要小于Matlab中的仿真时长,否则计算会出错。由于是初次计算达到目标转速的启动时间未知,可以把计算时长稍微设置大一些,在完成初次计算掌握了达到目标转速的时间后再做调整。本案例计算时长为0.3s。

三、Matlab模型设置

在进行Matlab的控制程序编写前,我们先来简单了解一下BSG发动机启动过程。包含BSG系统的发动机启动通常包含以下几个阶段:

1. BSG 电机启动通过前端皮带拖动曲轴运转,曲轴转速逐渐上升;

2. 在发动机转速被拖到某一速度时开始点火,此时发动机转速由BSG电机和缸压共同作用;

3. 之后又在转速达到某一预设值时,BSG电机断开,不再提供扭矩,发动机依靠缸压控制来维持转速稳定。

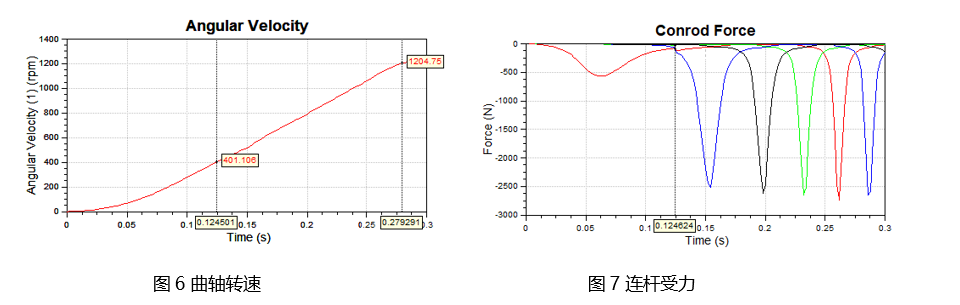

此次Matlab控制程序也遵循了以上过程进行编写。其中,发动机开始点火时的转速设置为400rpm,BSG电机扭矩脱离时的发动机转速为1200rpm。从上述过程中可以看到,由于涉及到发动机的倒拖与正常工作两种状态,所以需要准备的缸压数据是发动机在倒拖以及正常点火工作过程中的气缸压力。另外,由于启动过程中配气正时系统与发动机附件也需要消耗扭矩,所以这部分的负载扭矩也要加载到曲轴上。除了扭矩以外,启动过程中由于皮带作用产生的侧向力也需要加载到曲轴前段。整个启动过程,发动机的外部载荷为零,曲轴输出端不输出扭矩。有了上述边界,就可以在Matlab中完成整个控制程序的编写。

图3 启动过程对应的Matlab模型

四、启动过程仿真结果

图4是BSG电机传递到曲轴TVD端的扭矩,可以看到BSG的电机扭矩在启动过程中以一定的扭矩加速度上升至最大扭矩115N.m,之后稳定作用到曲轴前端;在发动机达到预设转速1200rpm时降至0N.m。对于图5所示的前端的皮带侧向力来说,由于有预紧的原因,正常情况下在发动机静止时该作用力也存在。但在多体仿真过程中,如果刚开始就施加一个较大的作用力会导致系统出现震荡同时也会影响收敛时间,为简化过程,皮带力从0N开始施加,而且从0N增加到预紧力1000N的时间极短,对结果影响可忽略。

发动机的转速也按照Matlab中编辑好的控制方式从0启动之后达到稳定转速1200rpm,启动时间约为0.28s,达到点火转速400rpm时间为0.1245s。结合图7所示连杆受力可以看到该时刻发动机开始点火,缸内压力升高,连杆小头受到作用力增加。

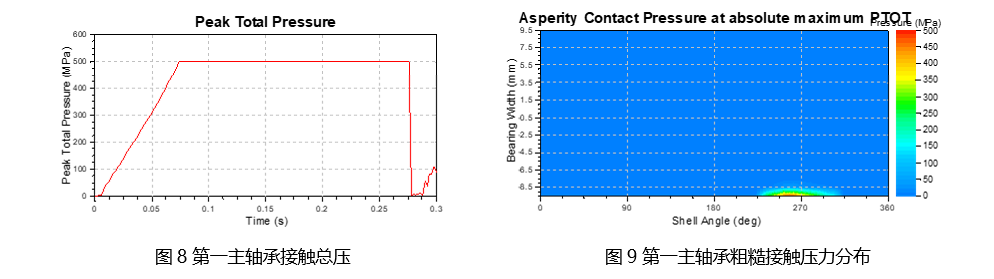

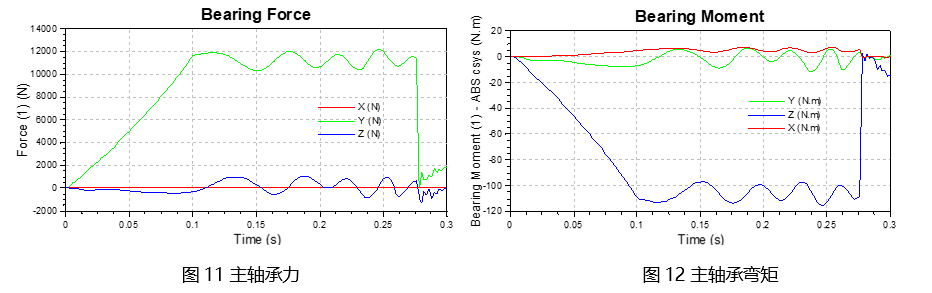

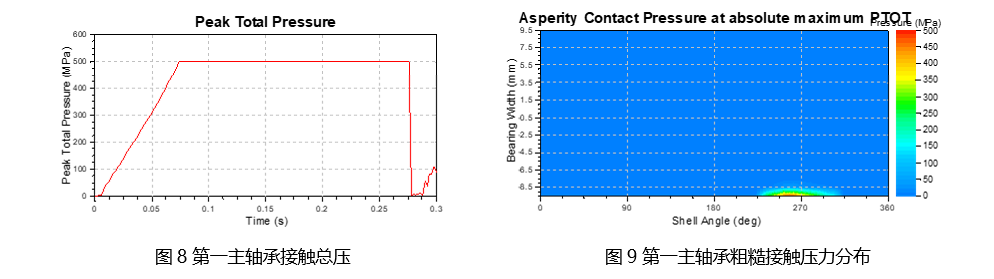

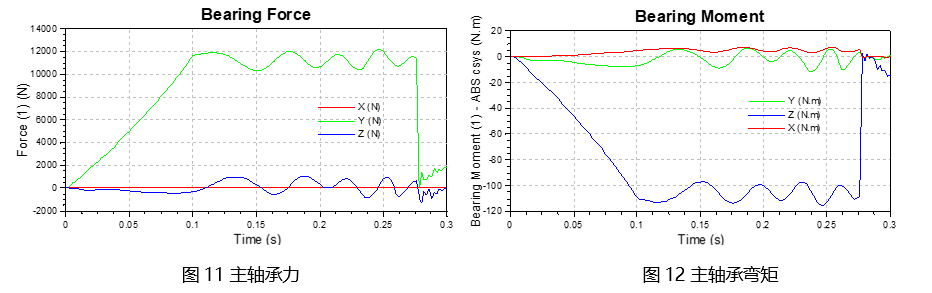

受前端皮带侧向力影响最大的是第一主轴承,下图分别为第一主轴承的峰值压力和粗糙接触压力分布的结果。从图8中可以看到,启动过程中的最大载荷已经达到了设定的接触限值500MPa,说明在启动过程中第一轴承发生了非正常接触,同时接触区域也主要集中在由于Y向侧向力引起的边缘区域,可以预见该区域会磨损较快。

五、磨损分析

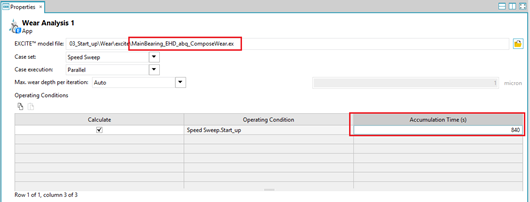

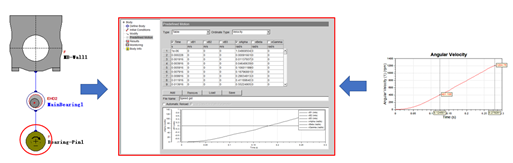

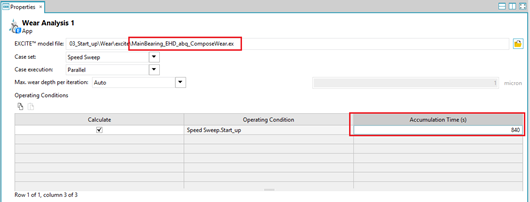

此次磨损计算采用的是COMPOSE中的磨损APP来进行,其优势在于不需要手动替换磨损型线,而是在计算过程中自动迭代更新轴瓦磨损型线,一次提交,坐等结果。同时该APP还可以自动调整迭代步长,让磨损结果更加接近实际磨损过程。同时根据一个已有的带有BSG发动机的整车CRUISE模型在WLTC工况下的运行结果,可知一个驾驶循环内启停的次数约为10次。参考该结果,假设每天启停次数也为10次、全年驾驶300次,则发动机一年的启停次数共为3000次。从上一歩计算完成的结果可以看到,联合仿真的启动过程达到稳定转速的时长约为0.28s,而实际计算耗时35min。按一年启停3000次计算,那么磨损总时长为0.28*3000=840s,如果采用全模型计算,时间成本较高,本次计算为了提高效率,完成磨损计算的模型可以在不对结果造成较大影响的前提下做适当做简化。对于BSG的启动过程,磨损较为严重的轴承主要是靠近TVD侧的第一主轴承,所以简化模型只考虑第一主轴承,具体见图10。

图10 简化模型

相应的模型设置为:

- 将之前完成计算得到的轴承载荷施加到第一主轴颈上。主要包括轴承力与轴承弯矩。

- 提取启动过程中的随时间变化的曲轴转速,在预定义结构体运动表格中将其导入作为主轴颈运动边界。

图13 启动转速设置

- 由于单次迭代磨损量是以一个循环下的平均磨损量为基础计算的,而整个启动过程转速实时变化,循环时长不断变化,无法作为参考。所以这里可以额外定义一个参考体,将0.28s的启动时长作为一个循环的时间反求出一个参考转速,即431.65rpm。之后在Simulation control中指定该参考体。

图14 参考转速设置

做了如下简化后的磨损模型一个case的计算时长由原来的35min缩减至2min,即使磨损计算到后期,单个case的计算时长也能控制在9min以下。之后在COMPOSE的WEAR APP中导入该模型,并设置计算时长即可提交计算。

图15 COMPOSE WEAR APP 设置

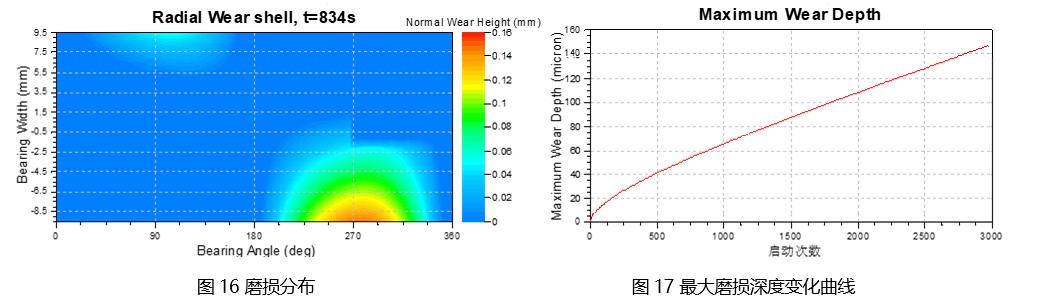

总的计算CASE数为196个(即型线迭代了196次),实际计算时长为12h。从图17磨损的深度可以看到,经历了3000次启动后的第一主轴承轴瓦的最大磨损深度已经达到了147μm,而一般乘用车轴瓦耐磨层的厚度大多在100μm~200μm之间,故对于该案例来说,经历3000次启动后,轴瓦已存在失效风险。磨损最大的区域也和预想的一致,主要在侧向力较大Y方向边缘处。另外,由于启动磨损属于非正常磨损,所以随着启动次数的增加并未表现出进入磨损稳定期,而是呈现磨损深度持续增大的趋势。

针对该案例,仿真模型是直接在I4_demo的基础上修改而来,所以大家也可以发现,如果想要实现一款传统发动机到带BGS系统的发动机升级的话,那么对轴承的磨损分析就显得尤为重要。为保证启动性能,在启动载荷无法调整的前提下,则轴瓦需更换更耐磨的材料,降低启动过程磨损速率,保证轴瓦在发动机整个生命周期内,磨损深度不至于过大。

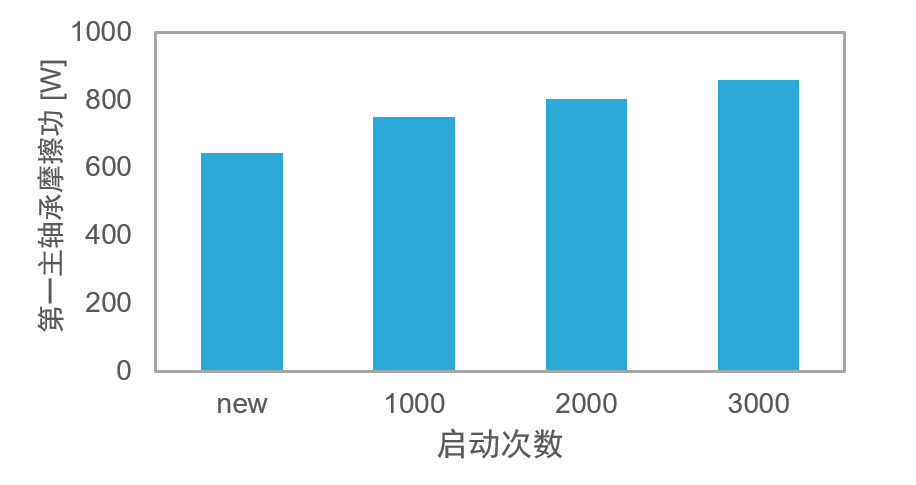

另外,为进一步考察非正常磨损对发动机正常运行工况的轴承润滑的影响,分别取启动1000次、2000次和3000次的磨损型线进行发动机稳定转速(以3000rpm为例)工况轴承润滑状态分析,并和初始新轴瓦的结果进行对比,可以看到,随着启动次数的增多、磨损深度增加,轴承的润滑状态出现恶化,图18展示了摩擦功随启动次数的变化情况。

图18 不同磨损型线下的摩擦功

六、总结

采用EXCITE与Matlab联合仿真的方式,可在仿真模型中对真实的启动过程进行准确的还原,进而计算出精确的轴承载荷历程。再通过COMPOSE™中的磨损APP可以实现对预定次数下磨损情况的预测,从而为工程师们在对轴承进行优化或故障预判时提供依据。

广告

广告