摘要:纯电动汽车的线束设计影响着纯电动汽车的安全性、可靠性。本文研究了在越野汽车的基础上改装为纯电动四驱越野车中线束设计问题,通过计算确定驱动电机、电池的相关参数及选型,并对其安装位置进行合理制定以简化线束布置,对重要的电子元器件进行相关的匹配计算,最后通过Proteus软件对高低压电路进行仿真分析并运用Altium designer 软件绘制整车布线图。该设计方案提高了电动汽车线束的安全性和可靠性,并为线束设计人员提供了借鉴方案。

作者简介

赵歆(1996-),女,硕士,主要研究方向为汽车电子控制技术;

唐岚(1963-),女,教授,硕士生导师,主要研究方向为汽车电子控制技术、汽车整车及零部件性能检测技术、特种车辆车载稳定平台技术。

1 概述

在今天,环境污染及能源紧缺问题愈发严重,新能源汽车的发展势不可挡,纯电动汽车以多方面优势成为现在发展的潮流[1]。随着纯电动汽车的新技术发展,汽车电气设备较为完善,汽车的电信号传输以及电子设备工作指令接收都是靠汽车线束来完成[2],故研究汽车线束及设计出可靠、稳定、安全的汽车线束也是当今的发展趋势。

2 电气部件布置

2.1 驱动电机

2.1.1 电机功率确定

本设计采用双电池交替驱动双电机的驱动方式,电机的最大功率Pmax必须满足最高车速时的功率要求Pe;必须满足加速、爬坡时的功率要求Pa、Pc[3]。

根据最高车速计算电机功率时,不考虑加速阻力和坡道阻力,电机功率应满足[4]:

(1)

根据ua=20km/h、爬坡度66%时,电机功率应满足:

(2)

以0-50km/h速度段内的加速时间为8s,确定峰值功率[5]:

(3)

根据公式(1)、(2)、(3)可以确定电机的最大功率:

(4)

2.1.2 额定转速确定

以经济车速VN确定电机额定转速[6],公式如下:

(5)

该车的经济车速为60km/h,以此计算电机的额定转矩。

2.1.3 额定转矩确定

电机额定转矩TN必须满足汽车起动转矩和最大爬坡度的要求,即

(6)

当车辆处于最大坡度路面时,以坡道最大速度Vc匀速行驶,此时惯性阻力为零,车辆所需要的转矩最大[6]。

根据以上计算可得额定功率30kW,峰值功率为60kW,额定扭矩130Nm,额定转速2200r/min,综合考虑选用两个大地和公司GLMP10L0永磁同步电机。控制器采用配套大地和GLCP4026L10电机控制器。

2.2 电池

本车改用两个一样的动力电池,A组放置于原汽车发动机舱,B组电池放置于原车后备厢。两组电池一前一后且可实现交替使用。纯电动汽车行驶过程中的动力均来自电池,电池的容量越大,汽车的续航里程就越长,但相应的电池组体积和质量就越大。电池组的总电压要达到电机控制器的电压等级,因此电池组总电压暂取48V。因为本设计采用双电池交替驱动双电机的驱动方式,综合考虑电池容量和大小以及结合电池供应商的情况,最终电池采用Tafel_NCM135Ah三元锂离子动力电池。电池管理系统采用科列公司生产的BMS产品。

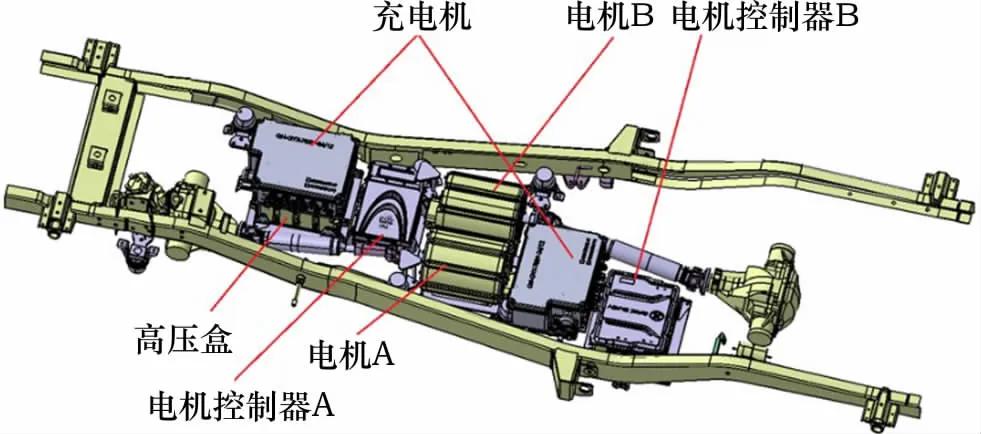

2.3 部件布置

本设计采用双电池交替驱动双电机的驱动方式,所以考虑两套电机并列放置,高压盒及充电机靠近电机控制器放置,以便于对高压线缆进行布置。将高压电器控制系统盒、电机控制器及电机、充电机及DC/DC这部分占用空间多,质量大的电器部件放置于汽车底盘上。线束高压设计部分需考虑整车走线干涉及方便安装等因素。图1所示为电机、充电机、高压盒等的布置,都布置在汽车底盘下面,须重点考虑防水及考虑线缆的保护。

图1 主要部件布置图

3 线束设计

3.1 线束尺寸计算

根据原有数据:电机额定功率30kW,峰值功率60kW,电池额定电压345V;运用公式:

P=UI (7)

可得电机控制器高压导线额定电流:I1=87A;最大电流:I1max=174A。

双电机同时工作时,电池承受额定电流:I=2I1=174A。

最大电流:Imax=2I1max=348A。

关于导线横截面积计算:

(8)

(9)

式中:Us———系统电压;P———功率;I———电流;A———导线横截面积;Ud———所允许的电压降最大损失;ρ———铜电阻率;L——导线长度。

一般可以由经验公式:,计算得出:高压盒到动力电池连接导线横截面积应≥68.8mm2;电机控制器到高压盒导线横截面积应≥34.0mm2。

故选择70mm2及35mm2导线分别用于高压电池线路及电机控制器线路。

3.2 熔断器的匹配计算

熔断器具有限流特性好、相对尺寸小、简单的构造、简易的操作、维护方便等优势,所以被广泛应用于汽车电子领域,作为防止短路的保护装置[7]。其利用某些金属在短路或过载时熔断的特性,将其串联在电路中,因其自身发热熔断来保护电路。为了让熔断器快速断开,线束的短路电流应大于熔断器在其工作温度下额定电流的200% (慢熔断器为500%)。所以要求熔断器匹配的电缆的电阻小于等于熔断器容许的电阻[8]。熔断器的额定电流与线束的额定电流有一定关系。线束负载确定时按照以下经验公式[9]:

(10)

式中:P———整车负载功率;V———额定电压。

熔断器的最佳电流计算公式如下:

(11)

式中:I———负载电流;α———负载特性系数,建议选择0.7~0.75 (高电流型选择 0.5);δ———温度系数;β———负载峰值电流系数,如果峰值电流时间小于0.3s,选择系数为1;如果峰值电流时间大于等于0.3s,选择系数为0.7[10]。

故熔断器选择美国Bussmann公司生产的FWH-400A-500V熔断器。

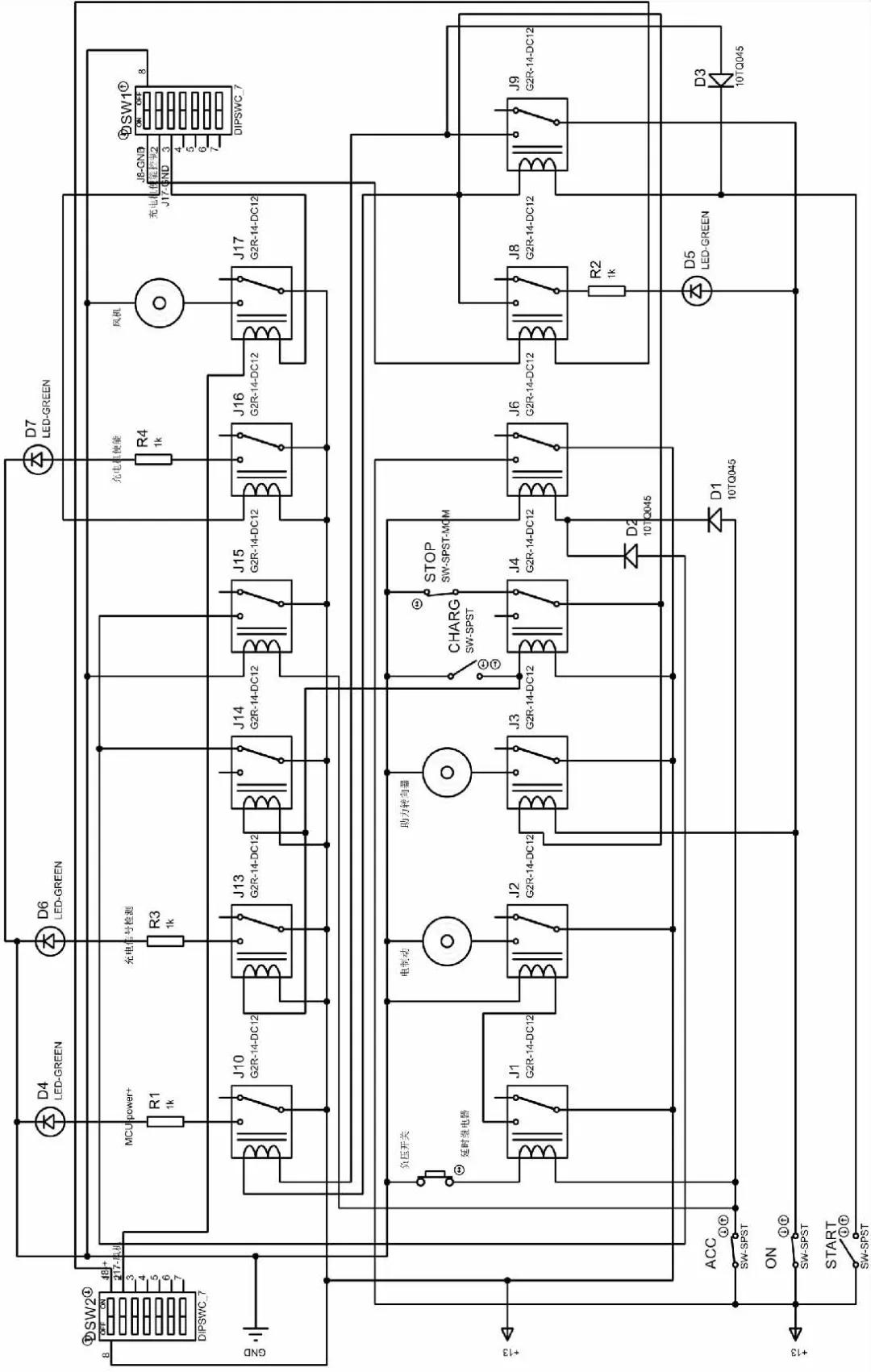

4 高低压控制电路仿真分析

4.1 电路仿真分析

高低压控制电路调试过程采用Proteus软件先进行逻辑电路分析,确定无误后制作整车线束。仿真过程是控制钥匙的挡位开关,利用LED灯及电机对控制电路是否正常工作进行显示,LED的亮灭及电机转动情况反映电路的导通及断开情况。最终仿真结果符合设计逻辑要求。低压驱动仿真见图2,高压驱动仿真见图3。

图2 低压驱动仿真图

图3 高压驱动仿真图

4.2 整车布线图

线束图是根据电气设备在汽车上的实际安装部位绘制的全车电路图,因此线束的设计必须具备优质的数据传递能力,还要考虑加工、安装和维修的方便性,应符合国家标准和企业标准。根据仿真结果用Altium designer绘制出整车布线图,见图4。

图4 整车线束图

5 结束语

本文着手于在越野汽车的基础上改装为纯电动四驱越野车中线束设计问题,线束设计从安全性、可靠性两个方面入手,确定电机及电源的相关参数并进行合理布置。依据整车设计要求及功能需求,确定相关电子器件相关参数。在进行高低压电路仿真分析,确定无误后,绘制布线图。通过实车验证其整个线束布局更为合理,性能可靠,降低了其电气系统的故障率,提升了电动越野汽车线束系统的可靠性。

参考文献:

[1]韦杰宏. 纯电动汽车动力系统参数匹配及整车控制策略研究[J]. 南方农机,2018(10):84.

[2] 李建辉,康朝英,王冲. 信息化背景下谈汽车线束设计的原则和方法[J]. 科学与信息化,2017(9):65-66.

[3] 郭海龙,张永栋,张胜宾,等. 基于电池循环寿命的纯电动汽车变速器传动比的优化研究[J]. 森林工程,2017,33(5):108-112.

[4] Shanshan Guo. Design and Matching of Power system for pure electric ehicle[C]//Proceedings of2018 8th International Conference on Education, Management,Computer and Society (EMCS 2018) .

[5] 田德文,马亚青,邹艳. 电动汽车用驱动电机参数匹配方法研究[J].车辆与动力技术,2013(3):11-14+54.

[6] 高进,陆海斌. 电动汽车电驱动系统动力性匹配设计[J]. 汽车电器,2019 (4):1-4.

[7] 汤继东. 低压熔断器的选择[J]. 电气工程应用, 2018 (1):42-45.

[8] 孟胥里,孙丰超,李荫荣. 一种汽车熔断器与导线选择的方法[J].汽车电器,2015(4):23-27.

[9] 李剑涛,唐岚,杨桃,等. 机场除冰车底盘部分线束设计研究[J].中国测试,2013(2):102-105.

[10] 刘浩锐. 车载低压导线的设计探讨[J]. 汽车电器,2015(4):20-22.

(来源:《汽车电器》2020年2期)

广告

广告